БАЛЛАСТ

Назначение балласта. Свойства балластных материалов. Щебень, доменные шлаки, гравий, рудные отходы, шлак, песок. Балластная подушка. Машины для переработки балластных материалов

Для балласта применяются некоторые специальные материалы, назначением которых является обеспечение правильного положения пути в плане и профиле. Это означает, что балласт должен не только обладать достаточной твердостью, чтобы противостоять истиранию под поездами, но и способностью равномерно передавать нагрузку на земляное полотно. Он должен обладать достаточной прочностью, чтобы обеспечить устойчивость пути и вместе с тем быть достаточно упругим для создания условий спокойной езды. Частицы балласта должны обладать небольшим водопоглощением, чтобы противостоять морозному выветриванию, но вместе с тем в массе балластный слой должен иметь хорошую водопроницаемость для свободной фильтрации воды. Балласт должен допускать работы по выправке пути в плане и по уровню как в сухую, так и дождливую погоду.

Желательно, хотя это и менее важно, чем все сказанное выше, чтобы балласт не способствовал произрастанию растительности.

Опыт эксплуатации многочисленных боковых ветвей, которые в прошлом сооружались с укладкой пути непосредственно на земляное полотно, показал, что для снижения расходов на содержание пути его необходимо укладывать на крупнозернистый материал. При езде по пути, уложенному без балласта, шпалы быстро вдавливаются в грунт земляного полотна и с наступлением дождливого периода на пути образуются выплески, которые быстро расстраивают путь в плане и профиле. Для отвода воды в этом случае обычно планируют поверхность грунта в каждом шпальном ящике с уклоном от оси пути к концам шпал.

Факторы, от которых зависит выбор балласта. На выбор материала для балластировки пути влияют многочисленные факторы, среди которых важнейшими являются: осевые нагрузки, густота и скорость движения поездов. Важнейшими свойствами балласта является его стойкость, которую понимают как сопротивление разрушению под действием динамических ударов от поездной нагрузки, ударов при подбивке шпал современными шпалоподбоечными машинами и как способность сопротивляться выветриванию. Стойкость балласта является весьма важным свойством еще и потому, что стоимость балластных материалов обычно значительно ниже, чем затраты на укладку их в путь . Кроме того, при значительно более высокой стоимости рабочей силы в настоящее время, чем это было ранее, важное значение приобретает также устойчивость балласта, так как она сильно влияет на расходы по содержанию пути по уровню.

Хотя щебень из твердых каменных пород, таких, как гранит или траппы, успешно применяется в качестве балласта многими железными дорогами, однако вследствие ограниченности распространения этих пород заготовка и транспорт такого щебня дороги и поэтому его применение для балласта во многих районах страны неэкономично. По условиям доступности и более низкой стоимости дорогами широко применяются в качестве балласта и многие другие материалы, например: щебень из известняков, дробленый и карьерный гравий, рудные отходы, гранитная дресва, доменные шлаки, ракушка, паровозный шлак и др. При этом предпочтение отдается искусственно приготовленным материалам, так как при их приготовлении легче удовлетворить требованиям технических условий. Естественные балласты не рекомендуются AREA для применения на линиях с большим грузооборотом, за исключением специально оговоренных случаев.

Искусственно приготовленные балласты. Из сказанного выше видно, что требования, которым должны удовлетворять балластные материалы, в основном сводятся к следующим: балласт должен быть прочным и твердым, хорошо сопротивляться механическому износу и выветриванию, обладать минимальным водопогло- щением, иметь достаточную крупность для быстрого отвода воды и вместе с тем быть достаточно мелким для удобства работы с ним; для устойчивости частицы балласта должны иметь остроугольную форму; балласт должен быть чистым от грязи, пыли, глины и других загрязнителей. Естественные балластные материалы редко отвечают всем этим требованиям, поэтому дорогами широко применяются искусственно приготовленные балласты из щебня, доменных шлаков и гравия, для которых разработаны специальные технические условия, определяющие их качество.

Этими техническими условиями устанавливается допустимое процентное содержание загрязнителей в балласте и определяются требования, предъявляемые к балласту в отношении его крупности, сопротивления истиранию и прочности, а также преподаются методы определения этих свойств.

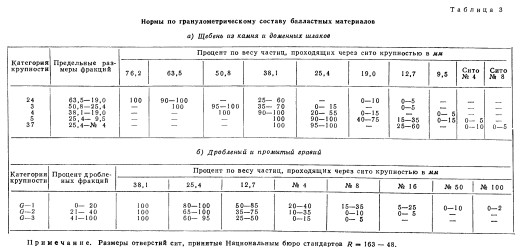

Для щебня из камня и доменных шлаков принято пять категорий по крупности фракций, а для дробленого гравия — три (табл. 3). Крупность фракций щебня, установленная этой спецификацией, следующая: от 19 до 63,5 мм, от 25 до 51 мм, от 19 до 38 мм; от 9,5 до 25 мм и от сита № 4 до 25 мм.

Некоторые работники пути предлагают принимать в качестве наибольшего размера щебня 51 мм, исходя из того, что обычно при выправке путь поднимают в среднем на 50 мм и что щебенки крупнее 51 мм не поддаются подбивке под шпалы.

Все три категории для дробленого гравия ограничивают наибольшую крупность фракций гравия 38 мм, но они по-разному определяют профиль дробленых частиц и наименьший размер фракций гравия.

Классификация балластных материалов по твердости.

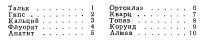

Твердость каменных пород, применяемых для щебня, определяется в соответствии со шкалой твердости минералов, в которой твердость талька принята за единицу, а алмаза — за десять. Ниже приводится шкала твердости минералов:

Щебень. Щебень необходимой для балласта крупности иногда встречается у подножья крутых горных склонов и в виде мощных осыпей в горной местности. Разработка таких месторождений щебня не требует буровых и взрывных работ, как это необходимо при скальных разработках. Однако в большинстве случаев добыча щебня требует разработки каменных карьеров, где камень добывается, дробится, просеивается через сита крупностью 51 и 19 мм и промывается для очистки от пыли.

Основными преимуществами этого лучшего из балластов являются его слабое водопоглощение, долговечность и хорошие дренирующие качества. Твердые остроугольные частицы щебня прилегают одна к другой так, что он более равномерно и на большую площадь распределяет передаваемую ему нагрузку, чем менее прочный балласт и, таким образом, мощность щебеночного балласта для хорошего содержания пути в плане и по уровню может быть несколько меньше. Он применяется главным образом на линиях с большим грузооборотом, где важно иметь устойчивое основание для пути.

Хотя щебень в наибольшей степени отвечает требованиям, предъявляемым к путевому балласту, месторождения скальных пород, пригодных для разработки щебня, распределены неравномерно и часто требуется дальняя транспортировка щебня, вместе с тем требуются значительные затраты на открытие карьеров и оборудование щебеночных заводов дробильными, сортировочными и погрузочными машинами. Таким образом, щебень принадлежит к числу балластных материалов, требующих значительной затраты труда на его добычу, и стоимость содержания пути на щебне, с учетом затрат на его разработку, больше, чем, например, на гравийном балласте. Под щебень укладывают обычно подушку из более мелкого балласта (суббалласт), например из шлака или из карьерного гравия с тем, чтобы воспрепятствовать вдавливанию щебня в грунт земляного полотна.

Дробленый доменный шлак. Шлак представляет собой побочный продукт, получаемый при выплавке чугуна в доменных печах; он получается из известняка и состоит из силикатов или алюмо-силикатов. В зависимости от способа твердения после выпуска расплавленных шлаков из домны различают три вида шлаков: воздушного охлаждения, пенистый и гранулированный.

Наиболее подходящим для использования в качестве балласта является шлак воздушного охлаждения; его иногда называют дробленым шлаком. Он получается путем воздушного охлаждения расплавленного шлака, который выливают в кучи или ямы, после чего его дробят и просеивают. Гранулированный шлак получают путем быстрого охлаждения расплавленного шлака, выливая его в бассейны с водой, после чего он вдвое увеличивается в объеме. Пенистый шлак представляет собой пористый продукт, получаемый также путем водяного охлаждения расплавленного шлака, но со значительно меньшим количеством воды, чем это требуется для получения гранулированного шлака. Последние два вида шлака мало пригодны для применения в качестве балласта, так как быстро превращаются в пыль под поездами и легко поддаются выветриванию.

Воздушноохлажденный доменный шлак легче, чем щебень из камня; он имеет объемный вес около 1,32 т/м3. При дроблении доменный шлак разбивается на частицы грубокубической формы с минимальным содержанием пластинчатых и прямоугольных фракций, что дает ему свойства высокой устойчивости под поездной нагрузкой. Он также хорошо сопротивляется истиранию и выветриванию.

Дробленый гравий и галька. Основным качеством гравия и гальки является округлая форма частиц и их гладкая поверхность, поэтому частицы гравия и особенно гальки в естественном виде не обладают такой же хорошей связью между собой, как остроугольные частицы щебня. В ледниковых отложениях гравия обычно не встречаются частицы с твердостью ниже 4 по шкале твердости минералов. Наоборот, речной гравий и галечники содержат значительное количество частиц из мягких горных пород— известняков и песчаников; речной гравий, кроме того, обычно имеет большую примесь иловатых частиц, тогда как ледниковые отложения не содержат их (рис. 24).

Вследствие пригодности для балласта, легкости разработки, относительной простоты обработки, а также удобства погрузки, перевозки, дозировки и укладки в путь гравий значительно более широко применяется в качестве балласта, чем любой другой материал. Хотя гравий нз некоторых карьеров можно применять в качестве балласта в естественном виде, все же более 80% гравийного балласта подвергается предварительной обработке. Для удаления ила и глины гравий промывают и просеивают на ситах, а в случае, если в карьере встречаются более крупные булыжники, применяют и дробление.

Выбор гравийных карьеров, разработка которых рентабельна с точки зрения стоимости транспортировки, определяется следующими требованиями: твердость гравийных частиц должна быть не менее 5 по шкале твердости минералов; пределы твердости отдельных частиц должны иметь небольшие колебания; гравий должен содержать минимальный процент загрязнителей — глинистых и пылеватых фракций; мощность гравийных отложений должна быть достаточно велика, чтобы обеспечить нужную высоту забоя для работы экскаватора; для укладки погрузочных, ходовых и ремонтных путей и для складывания грунта от вскрыши карьера должна быть обеспечена достаточная площадь. Кроме того, расположение карьера должно обеспечить, при необходимости, возможность устройства водоотводов.

Гравий, загрязненный мелкими частицами или содержащий частицы, превышающие по крупности установленные размеры, обрабатывается для применения в качестве балласта путем просеивания через сита с целью отсева как крупных, так и мелких фракций. Некоторые дороги промывают гравий для очистки его от загрязнителей, однако сухая обработка на ситах применяется чаще.

Для устойчивости балласта гравий должен содержать относительно большой объем песчаных частиц (40% и более); при этом мелкий песок не допускается.

Валуны и крупный гравий, особенно часто встречающиеся в ледниковых отложениях, обычно являются остатками наиболее прочных горных пород, которые хорошо сопротивлялись перемалыванию их ледником, и при раздроблении их до установленных размеров представляют собой лучший и наиболее стойкий материал для балласта, напоминающий по своим свойствам щебень. Значительное содержание в гравийном балласте округлых фракций облегчает его погрузку и работу с ним в пути, а также уменьшает возможность повреждений шпал острыми краями частиц балласта. Вследствие лучшего зацепления дробленых частиц одна за другую процент песка в гравийном балласте с ростом содержания дробленых фракций может быть снижен.

Карьерный гравий. Некоторые дороги получили удовлетворительные результаты, применяя в качестве балласта карьерный гравий. При наличии твердых остроугольных частиц неправильной формы карьерный гравий оказывается достаточно устойчивым в качестве балласта даже при высоких скоростях движения и допускает более или менее хорошую подбивку шпал. В некоторых карьерах встречаются крупные валуны, которые подлежат удалению, однако при большом содержании валунов следует производить их дробление.

Рудные отходы. Рудные отходы представляют собой продукты отброса, получаемые при обогащении свинцовых, цинковых и других руд, и состоят из мелких каменных частиц с включениями руды. Это относительно тяжелые частицы, которые получаются как отходы при дроблении руды, почему их и называют иногда «толченой скалой». Эти отходы при флотационном процессе на обогатительных фабриках сбрасываются по промывочному желобу и при этом хорошо отмываются от глины, которая обычно сильно налипает к рудным отбросам. Частицы более или менее одинаковы по размеру, при этом продукты отхода цинковых руд несколько грубее и крупнее, чем свинцовых, однако их величина сильно изменяется в зависимости от месторождений.

Рудные отходы имеют известные преимущества при использовании в качестве балласта. Хотя они несколько тяжелее щебня, однако удобны для погрузки и дозировки, а более тяжелый вес их повышает устойчивость пути.

Балласт из рудных отходов удобен для работы в пути и хорошо распределяет передаваемую ему шпалами нагрузку, не вызывая при этом повреждения древесины шпал. Рудные отходы не содержат загрязнителей, не истираются, не разрушаются под поездной нагрузкой и не засоряются наносимой ветром пылью, поэтому они обладают хорошими дренирующими свойствами. Кроме того, благодаря включению руды балласт из рудных отходов не зарастает травой. Однако этот балласт имеет два недостатка: 1) вследствие значительного содержания металла поверхность этого балласта должна быть значительно понижена под рельсами, чтобы не вызвать замыкания сигнальных цепей, и 2) вследствие относительно малых размеров частиц происходит пыление балласта при проходе скорых и пассажирских поездов, идущих со скоростью до 160 км/ч. При этом частицы балласта попадают на рельсы и при дроблении их колесами вагонов получается шум, беспокоящий пассажиров.

Паровозный шлак. Паровозный шлак применяется в качестве балласта с момента начала отопления паровозов углем, однако его применение ограничено главным образом балластировкой линий с небольшим грузооборотом, ветвей и станционных путей, находящихся поблизости от мест погрузки шлака. Балласт из паровозного шлака обладает хорошими дренирующими свойствами, препятствующими пучению земляного полотна, и удобен для погрузки, однако не следует допускать его соприкосновения с рельсами и прочими металлическими элементами верхнего строения пути вследствие вызываемой им коррозии металла.

Недостаток шлака на железных дорогах, перешедших на тепловозную тягу, ставит серьезную проблему в отношении запасов шлака. Трудность заключается в том, чтобы найти достаточные запасы шлака, не расходуя значительных средств на его транспортировку, так же как и на оплату стоимости самого шлака.

Одна железная дорога на Западе применяет вулканический шлак для балластировки главных путей, проходящих в районе с незначительными атмосферными осадками, и отмечает удовлетворительные качества этого материала как балласта.

Песок. Песок является более или менее удовлетворительным материалом для балластировки линий с небольшим грузооборотом там, где нет более подходящего материала, однако песок должен иметь крупность не более чем остаток на сите № 50. Влажным песком можно более или менее удовлетворительно подбивать шпалы. Песок обладает также относительно хорошими дренирующими свойствами. Однако песчаный балласт требует непрерывного ухода за собой, так как он легко поддается размыву; сухой и мелкий песок сильно пылит, песок легче загрязняется, чем более крупный балласт, а кроме того, сухим песком трудно подбивать шпалы.

Битумное покрытие балласта. Одной южной железной дорогой был проведен интересный опыт по предохранению балласта из щебня и доменных шлаков от загрязнения и от проникания излишней влаги путем устройства гидроизоляции из битума. После очистки щебня на участке пути протяжением около 760 м на поверхность балластной призмы было уложено покрытие шириной 3,67 м и толщиной 0,07 м из горячего битума, смешанного с мелкими высевками щебня. По заключению дороги после пяти лет эксплуатационных наблюдений за опытным участком было признано целесообразным применять подобные битумные покрытия, так как на опытном участке покрытие не только предохраняло щебень от загрязнения и увлажнения, но наличие покрытия препятствовало осыпанию балласта, не давало ослабевать подбивке шпал и предохраняло шпалы от растрескивания.

Оценка качества щебеночного и гравийного балласта. Хотя при наличии чистых, хорошо отводящих воду балластных материалов не наблюдается сколько-нибудь заметного различия в интенсивности загнивания шпал, уложенных как на щебеночном, так и на гравийном балласте, вместе с этим существует значительная разница в воздействии этих балластов на механический износ шпал. При большом грузообороте наблюдается значительное повреждение нижней постели шпал щебнем, причем глубина царапин даже для шпал из твердых пород древесины достигает 38 мм, в то время как гравий не портит шпал; с другой стороны, гравийный балласт в результате большей подвижности гравийных частиц способствует большему истиранию нижней постели шпал, чем щебеночный балласт.

Как правило, гравий не содержит клинообразных частиц и, обладая подвижностью, слабо заполняет трещины в шпалах по сравнению со щебнем, который представляет собой плотную массу режущих обломков камня. Однако вследствие необходимости более частой подбивки шпал на гравийном балласте последние в большей степени повреждаются ударами подбоек, чем при щебеночном балласте.

При содержании пути на щебеночном балласте замечено, что при местных подъемках пути или при подбивке стыков производят подбивку только концов шпал, следствием чего является неравномерная передача давления на соседние шпалы и заметная порча шпал около концов, чего не наблюдается при гравийном балласте. С другой стороны, при гравийном балласте наблюдаются значительно более частые изломы шпал вследствие значительно более плотной подбивки шпал посредине, так как гравий даже при подбивке шпал вблизи концов или на одной четверти их длины стремится передвинуться к оси пути, тогда как при щебеночном балласте этого не наблюдается. В общем, при одинаковых условиях работы балласта в пути, т. е. при одинаковом грузообороте, одном и том же типе рельсов и устойчивых грунтах под основной площадкой земляного полотна срок службы шпал при щебеночном балласте несколько больше, чем при гравийном.

Балластная подушка (суббалласт). Хотя современные методы производства земляных работ могут обеспечить достаточное уплотнение земляного полотна, однако на практике принято укладывать на основную площадку земляного полотна под тяжелыми балластами из щебня, гравия и доменных шлаков балластную подушку из более мелких дренирующих материалов. Балластная подушка препятствует вдавливанию в грунт земляного полотна крупных частиц тяжелого балласта, способствует лучшему распределению нагрузки на основную площадку и, обладая достаточной пористостью, не препятствует удалению из балласта влаги. Такая подушка носит название суббалласта.

Для балластной подушки применяют материалы более крупные, чем грунт земляного полотна, и менее крупные, чем верхний слой балласта, например щебеночные высевки, карьерный гравий, паровозный и доменный шлаки и песок. Некоторые дороги применяют для этой цели более мелкий щебень и гравий.

Чтобы выполнить свое назначение и не допустить образования балластных корыт, балластная подушка достаточной толщины должна полностью покрывать основную площадку земляного полотна. AREA рекомендует применение балластных подушек толщиной на 5 см меньше, чем принятая толщина тяжелого балласта под шпалой. Балластную подушку следует укладывать немедленно по окончании сооружения земляного полотна и до балластировки пути.

Необходимо отметить, что производство работ по срезке бортов балластных корыт и лож на старых насыпях, построенных без укладки балластной подушки, очень сложно и даже не всегда выполнимо.

БАРЫКОВА Н.Г., ГЛУЗМАН И.С. АМЕРИКАНСКАЯ ЖЕЛЕЗНОДОРОЖНАЯ ЭНЦИКЛОПЕДИЯ — М.: ТРАНСЖЕЛДОРИЗДАТ, 1959.