ДЕФЕКТЫ РЕЛЬСОВ

Дефекты рельсов могут быть классифицированы следующим образом: 1) поперечные дефекты, которые, в свою очередь, подразделяются на поперечные трещины, сложные трещины и поверхностные трещины; 2) изломы от боксо- вин; 3) горизонтальное расслоение головки; 4) вертикальное расслоение головки; 5) рельсы с усадочными раковинами; 6) рельсы со сбитой головкой; 7) расслоение шейки; 8) изломы подошвы; 9) свежие поперечные изломы; 10) поврежденные рельсы. Наиболее опасны поперечные дефекты, так как, не будучи заметными снаружи, они могут служить причиной внезапного поперечного излома рельсов. В данной классификации все три поперечных дефекта головки объединены в одну группу; это сделано потому, что с помощью вагона-дефектоскопа или ручного дефектоскопа почти невозможно установить происхождение этого дефекта до тех пор, пока рельс не будет снят с пути и тщательно исследован.

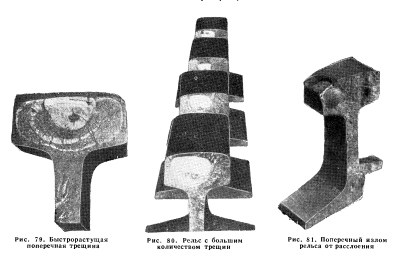

Поперечные трещины. В 1911 г. было впервые признано, что изломы рельсов во многих случаях являются прямым следствием внутренних поперечных трещин в головке; поэтому поперечные трещины стали считаться самым опасным дефектом рельсов из мартеновской стали. По определению AREA настоящая поперечная трещина представляет собой все время растущую трещину, зарождающуюся около ядра внутри головки рельса и развивающуюся в направлении поверхности головки перпендикулярно к оси рельса; поверхность трещины гладкая, светлая или темная, форма — круглая или овальная. Особенностями поперечной трещины, отличающими ее от других дефектов, являются наличие внутри головки центра развития или ядра (рис. 78), окруженного гладкой поверхностью трещины.

В 1931 г. были начаты исследования, целью которых являлось изучение поперечных трещин; в исследованиях приняли участие AREA и Технический комитет изготовителей рельсов. Исследования проводились под общим руководством AREA. Результаты исследований показали, что основными факторами, влияющими на образование и развитие поперечных трещин, служат наличие в рельсе мелких флокенов и действие повторяющейся колесной нагрузки, которому подвергается рельс в процессе эксплуатации.

Причины появления и развития поперечных трещин.

Переходу флокенов в поперечную трещину в большей степени способствует не наличие в рельсе изгибающего момента, а ударное действие колесной нагрузки; изгибающий момент лишь ускоряет рост трещины. Это положение подтверждается также и результатами, полученными теоретическим исследованием напряженного состояния рельса; напряжения в рельсе вычислялись с учетом понижения усталостной прочности стали в связи с наличием в ней флокенов. При создании трещин в рельсе в лабораторных условиях эти предположения также оправдались. Наибольшая опасность поперечных трещин заключается в их способности быстро и неожиданно расти под действием ударных нагрузок.

Поперечные трещины в головке создавались в лабораториях Иллинойского университета при испытании рельсов на специально сконструированной машине с катящейся нагрузкой. На этой машине образцы рельсов подвергались циклическому действию колесной нагрузки и изгибающего момента. Среди других сведений, полученных такими испытаниями, был установлен тот факт, что минимальная колесная нагрузка, способная вызвать трещину, независимо от веса рельса, составляет 18,12 т. Позднее, в эксплуатационных условиях были проведены опыты по определению величин колесных нагрузок и частоты их повторения; измерения нагрузок производились прибором де-Форреста (De-Forrest), регистрирующим величины нагрузок с помощью царапающего устройства; измерению подверглись 500 ООО колесных нагрузок. Оказалось, что на некоторых участках средняя частота повторения нагрузок величиной 18, 12 т или более составляла 1 : 1 ООО, а на других — 3:1 ООО.

Поперечные трещины, вызванные наличием в стали флокенов, практически были ликвидированы введением процесса регулируемого охлаждения рельсов. Другой причиной зарождения поперечных трещин служит перегрев металла при повторном нагревании блюмсов, в результате чего в головке рельса после прокатки оставались пустоты. Большая часть вышедших по этому дефекту рельсов была прокатана до 1944 г., т. е. до того, как металлургами было установлено влияние перегрева металла на образование поперечных трещин и были приняты меры к его предупреждению. Следующей причиной образования поперечных трещин является присутствие в стали посторонних включений, представляющих собой или небольшие кусочки силиката, отколовшиеся от облицовки печи, или брызги стали, попавшие при разливке на стенки изложницы и затвердевшие до ее наполнения.

По гладкой, светлой или темной, круглой или овальной поверхности излома, окружающей ядро поперечной трещины или другого поперечного дефекта, можно судить о характере развития дефекта. Легко установить, что рост трещин происходит ступенями (рис. 79 и 80), о чем свидетельствуют кольца на поверхности трещины, напоминающие годовые кольца деревьев. Существует мнение, что каждое такое кольцо представляет определенный скачок в развитии трещины, происшедший под действием неуравновешенного ведущего колеса локомотива, выбоины на колесе или другой ударной нагрузки. В последующем под действием нормальных колесных нагрузок, вследствие изгиба рельса происходит сглаживание зернистой поверхности трещины. Очевидно, процесс полировки начинается с наружной части Кольца и затем распространяется внутрь головки. Иногда случается так, что тяжелая колесная нагрузка вызывает появление нового кольца до того, как будет отполировано внутреннее кольцо поверхности трещины. После того как дефект достигнет поверхности рельса, начинается процесс окисления поверхности трещины. Поэтому после излома рельса трещина обычно имеет не светлую, а темную поверхность.

Дефекты, обнаруженные при осмотре рельсов в пути и с применением дефектоскопов. Поперечные трещины были признаны опасным дефектом рельсов, однако их не умели обнаруживать в пути до тех пор, пока внутренняя трещина не достигала поверхности головки. Даже вышедшие на поверхность трещины часто ускользали от внимания дорожного мастера, которому при осмотре верхней и нижней поверхностей головки обычно приходилось опускаться на колени. Позднее при осмотре рельсов стали применять зеркальца, смонтированные на кронштейне, снабженном рукояткой; с помощью этого прибора, двигая зеркальце вдоль рельса, можно было осматривать нижнюю поверхность головки, не опускаясь на колени; но и в этом случае волосную трещину трудно было заметить. Обнаруженные таким путем дефекты в настоящее время принято называть эксплуатационными дефектами, а дефекты, найденные с помощью дефектоскопов,— дефектами, обнаруженными дефектоскопом.

Значение процесса регулируемого охлаждения рельсов.

Рельсы, изготовленные с регулируемым охлаждением, впервые стали применяться, начиная с 1931 г., когда одним из заводов было изготовлено некоторое количество таких рельсов. В 1933 г. еще один завод перешел на изготовление рельсов с регулируемым охлаждением; в 1935 г. его примеру последовали еще четыре завода, а начиная с 1936 г., регулируемое охлаждение рельсов стали применять и все остальные заводы.

Потребность в таких рельсах продолжала повышаться до 1944 г., когда процесс регулируемого охлаждения практически остался единственным применяемым способом охлаждения рельсов.

Влияние этого способа на уменьшение количества поперечных трещин стало очевидным почти с самого начала эксплуатации рельсов, изготовленных с регулируемым охлаждением. Хотя в первых партиях таких рельсов и было обнаружено некоторое количество трещин, но большинство их было отнесено за счет неисправных крышек охлаждающих коробов. После того, как рельсопрокатные заводы привели в порядок свое оборудование, стало наблюдаться дальнейшее снижение количества поперечных трещин. Начиная с 1943 г. происходит непрерывное снижение общего количества этих дефектов, обнаруженных как осмотром, так и с помощью дефектоскопов.

Исследования дефектов путем излома рельсов. Для получения точных сведений о дефектах, встречающихся в рельсах, изготовленных с регулируемым охлаждением, по просьбе AREA дороги должны были сообщать о дефектах, обнаруженных в таких рельсах, и ломать все рельсы с поперечными дефектами. В тех случаях, когда после исследования изломов было установлено присутствие в рельсах поперечных трещин, дороги обязывались присылать в лабораторию Иллинойского университета образцы изломов; в лаборатории, для того чтобы получить подтверждение о наличии поперечной трещины или для того чтобы точно установить другой тип дефекта, образцы протравливались и подвергались исследованию под микроскопом.

В рельсах общим весом 17,7 млн. т, изготовленных с замедленным охлаждением и уложенных в путь с 1935 по 1953 г. включительно, были обнаружены поперечные трещины только в количестве 191 шт. После проверки дефектов в лабораторных условиях оказалось, что из них: 22 трещины были вызваны флокенами, 6 — посторонними включениями и 163 — перегревом стали.

Поверхностные трещины и выкрашивание (рис. 81).

Поверхностные трещины представляют собой все время растущие поперечные и продольные трещины, зарождающиеся на поверхности или вблизи поверхности головки. Эти трещины нельзя смешивать с поперечными трещинами, сложными трещинами и другими дефектами, зарождающимися внутри головки. Поверхностные трещины можно разделить на две группы: 1) выкрашивание, при котором кусочки металла отделяются с поверхности катания и с боковых граней головки рельса, образуя раковины; 2) мелкие трещины головки, зарождающиеся обычно Рис. 81. Поперечный излом вблизи сопряжения верхней рельса от расслоения и внутренней боковых граней, где перемещения и сплывы поверхностных слоев металла бывают достаточно велики, чтобы привести к образованию волосных трещин.

Процесс регулируемого охлаждения рельсов оказался весьма эффективным способом борьбы с поперечными трещинами, вызванными наличием в стали флокенов, и практически привел к полной ликвидации этого дефекта, но против появления поверхностных трещин этот процесс не дал положительных результатов.

Борьбе с поверхностными трещинами придается очень большое значение, так как выкрашивание и растрескивание поверхности головки являются очень распространенным дефектом рельсов. Поверхностным трещинам уделяется большое внимание также и потому, что после того, как этот дефект начнет развиваться в плоскости, перпендикулярной к оси рельса, он приобретает способность расти так же быстро, как и поперечные трещины, и в конечном итоге приводит к внезапному разрушению рельса.

В связи с тем, что поверхностные трещины являются очень опасным дефектом, в феврале 1942 г. Рельсовым комитетом AREA, научно-исследовательской группой Технического отдела AAR и Иллинойским университетом были начаты исследования как в условиях эксплуатации, так и в лабораторных условиях, направленные на изучение причин выкрашивания и растрескивания головок рельсов. В 1945 г. такие же исследования начал проводить и Беттель Мемориэл институт (Battelle Memorial Institute).

Выкрашивание головки продолжало оставаться одним из наиболее распространенных и опасных повреждений рельсов. В 1953 г. появилось новое направление в исследованиях: исследования стали проводиться на моделях рельса и колеса методом фотоупругости. Нагрузка на модель рельса передавалась через модель колеса, расположенного над внутренней выкружкой, сопрягающей верхнюю и боковую поверхности головки; развивающиеся при этом напряжения в головке рельса «замораживались». После разрезки «замороженной» модели на тонкие слои, остававшиеся в них линии напряжений фотографировались. Путем сложных математических расчетов вычислялись внутренние касательные и главные напряжения в рельсе.

Эти исследования не дали окончательного решения данной проблемы, однако благодаря им был получен ряд интересных данных. Было установлено, что выкрашивание является не следствием плохого качества стали, которое может влиять лишь на скорость развития этого дефекта, а что оно начинается в результате постепенного наклепа рельсовой стали вблизи выкружки, сопрягающей верхнюю и боковую грани головки. Наклеп металла, происходящий под действием подвижных колесных нагрузок, продолжает усиливаться до тех пор, пока не будет превзойден предел прочности рельсовой стали и не начнут развиваться внутренние горизонтальные трещины. Считается, что пластические перемещения металла можно уменьшить снижением величины нагрузок, увеличением диаметра колес и повышением прочности металла.

Обычно выкрашивание наблюдается в кривых на верхней поверхности выкружки, соединяющей верхнюю и боковую поверхности головки с внутренней стороны наружного рельса, но иногда его можно наблюдать и на прямых участках пути. Выкрашивание представляет собой отслаивание с поверхности катания головки отдельных кусочков металла; размеры кусочков колеблются в следующих пределах: длина — от 25,4 до 152,4 мм, ширина — от 6,35 до 12,7 мм и толщина — от 3,18 до 12,7 мм. Сначала в местах развития этого дефекта появляются темные пятна, свидетельствующие о расслоении металла, начавшемся на небольшой глубине от поверхности головки. Поверхность трещины расслоения может быть как плоской, так и неровной. Иногда расстояние от поверхности катания головки до такой трещины доходит до 12,7 мм. В некоторых случаях трещины бывают заметными для глаза; в других — излом рельса может произойти без признаков дефекта на поверхности головки.

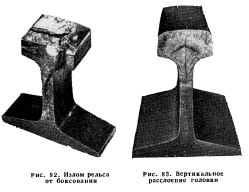

Боксовины (рис. 82). Трещина от боксования является прогрессивно развивающимся типом трещины, зарождающейся в том месте, где ведущие колеса локомотивов скользят по поверхности катания головки. По характеру развития они часто напоминают сложные или даже поперечные трещины, с которыми их, однако, нельзя смешивать.

Боксовины и развивающиеся иногда под ними трещины не имеют никакого отношения к качеству металла; являясь следствием боксования ведущих колес локомотивов, они чаще всего возникают в тех местах, где поезда останавливаются, т. е. вблизи станций, переездов, сигналов и т. п. При боксовании ведущих колес локомотивов выделяется такое количество тепла, которое оказывается достаточным для того, чтобы на некоторой ограниченной поверхности привести сталь в расплавленное состояние; иногда глубина расплавленного металла бывает незначительной, в других случаях с головки рельса теряется значительное количество металла. Иногда в результате интенсивного выделения тепла под боксовиной образуются трещины, которые в дальнейшем распространяются вниз, в направлении подошвы; если такой рельс не снять с пути, трещина будет расти до тех пор, пока не произойдет полное разрушение рельса. Трещину, вызванную боксови- нами, редко можно увидеть при осмотре; обычно такие трещины обнаруживают только с помощью дефектоскопа.

Сложные трещины. Сложная трещина представляет собой прогрессирующий тип трещины; начинаясь от горизонтального расслоения головки, она поворачивает от него вверх или вниз и в процессе развития становится приблизительно перпендикулярной к оси рельса; поверхность трещины гладкая, светлая или темная. Для того чтобы обнаружить в изломе горизонтальную трещину (расслоение) головки, служащую причиной образования сложной трещины, надо тщательно исследовать обе поверхности излома. Особенно опасен этот дефект потому, что в одном рельсе может быть несколько таких трещин; рост их обычно приводит к полному разрушению рельса.

Горизонтальное расслоение головки. Горизонтальное расслоение головки представляет собой прогрессирующую горизонтальную трещину, зарождающуюся внутри головки; обычно трещина образуется на расстоянии не менее 6,35 мм от поверхности катания и распространяется горизонтально во все стороны; почти всегда такие трещины сопровождаются неровностями на поверхности катания головки. Когда дефект достигает боковой грани головки, он приобретает вид продольной трещины. Причинами появления такой трещины являются раскатанные пузыри внутри головки рельса, сегрегация или посторонние включения.

Вертикальное расслоение головки (рис. 83). Вертикальное расслоение головки представляет вертикальную трещину, проходящую через середину или вблизи от середины головки. Признаком такого дефекта иногда может служить трещина или полоска ржавчины на нижней грани головки вблизи шейки; иногда при этом с боковой грани головки откалываются кусочки металла. Причиной такого дефекта также служат раскатанные газовые пузыри внутри головки рельса, сегрегация или посторонние включения.

Рельсы со сбитой головкой. На поверхности катания рельсов со сбитой головкой наблюдается расплющивание металла, которое обычно не сопровождается появлением трещины на нижней грани головки. Этот дефект часто путают с усадочными раковинами, несмотря на то, что эти дефекты очень легко отличить один от другого. Появление рассматриваемого дефекта может быть следствием сегрегации, вызванной плохим смешиванием составных элементов стали и, следовательно, концентрацией углерода, серы, фосфора и т. п. в верхней или средней части слитка; причиной развития дефекта могут служить также газовые пузыри или раковины. Существует мнение, что скольжение колес или выбоины на них также могут привести к этому виду дефекта. Когда расплющивание металла головки происходит на конце рельса, то это до некоторой степени можно объяснить плохим состоянием стыков, т. е. недостаточно мощными стыковыми накладками, плохим основанием стыков, недостаточно плотно затянутыми болтами, приводящими к смятию концов рельсов под воздействием колес подвижного состава.

Рельсы с усадочными раковинами (рис. 84). Рельсы с усадочными раковинами характеризуются образованием, чаще всего в шейке, вертикального расслоения, появление которого объясняется тем, что в процессе прокатки стенки усадочной раковины недостаточно плотно соединяются.

Признаки наличия в рельсе как расслоения головки, так и усадочной раковины почти одинаковы. Первым признаком служит продольная черная полоса на поверхности катания головки, появление которой объясняется оседанием металла над трещиной; образование темной полосы обычно сопровождается уширением головки рельса. В дальнейшем трещина выходит на поверхность в виде тонкой полоски ржавчины на выкружке под головкой или вблизи от нее. Иногда раковина может обнаружиться внезапно; обычно она появляется на поверхности шейки приблизительно в середине рельсовой пазухи. Рельсы с такими дефектами должны быть немедленно сняты с пути, так как они могут разрушиться под проходящим поездом. При исследовании установлено, что излом от расслоения головки имеет такую же гладкую поверхность, как и излом вследствие усадочной раковины; этим фактом, по-видимому, объясняется то, что эти дефекты часто смешиваются.

Расслоение шейки. Расслоение шейки чаще всего встречается на концах рельсов, где оно обычно начинается от болтовых отверстий. Поэтому такой дефект относят к изломам по болтовым отверстиям (рис. 85). Расслоение шейки может быть вызвано плохим качеством стали, трещинами, образующимися при просверливании болтовых отверстий, отверстиями, прожигаемыми в рельсах, ударами костыльного молотка и другими аналогичными повреждениями рельсов. Если расслоение имеет место в середине сечения рельса, его присутствие выдает ржавчина; на дальнейших стадиях развития трещина расслоения распространяется вверх в головку или вниз, к подошве, приводя к полному разрушению рельса. Если в пути обнаруживаются рельсы с расслоением шейки, их надо немедленно снимать.

Отделение головки от шейки. Этот вид дефекта обычно встречается в рельсах, лежащих на переездах, где часто наблюдается значительное .скопление влаги, приводящее к коррозии металла в выкружках шейки. Кроме того, этот дефект часто встречается в рельсах, имеющих неправильную подуклонку, так как вследствие неправильного положения рельса возрастает эксцентриситет приложения нагрузки к головке рельса.

Этот дефект часто образуется на кривых участках пути при движении поездов с очень высокими скоростями. Его трудно заметить в пути, так как внешним признаком его является только волосная трещина или полоска ржавчины под головкой рельса. После того как трещина достигнет достаточной длины, головка рельса под проходящими поездами может расколоться на большое количество кусков

Свежие поперечные изломы. Такие изломы происходят без видимых признаков трещин или каких-либо других дефектов металла. Как правило, такие изломы происходят внезапно и по этой причине их часто называют внезапными изломами. Чаще всего такие изломы наблюдаются в холодную погоду.

Изломы подошвы. Изломы подошвы, известные под названием дугообразных изломов, являются результатом закатов стали; некоторые утверждают, что причиной образования такого дефекта может служить холодная правка рельсов. Закаты иногда бывают ясно видны, а иногда их трудно заметить; обычно они располагаются в средней части подошвы. Трещина начинает развиваться в направлении оси подошвы до тех пор, пока длина ее не составит нескольких дюймов, а в некоторых случаях даже нескольких футов. Затем трещина, принимая криволинейное очертание, выходит на край подошвы, в результате чего отламывается кусок подошвы, имеющий форму полумесяца. Дугообразные изломы подошвы обычно происходят над шпалами; больше всего им подвержены рельсы, имеющие тонкую подошву. Часто причиной выкола подошвы является неправильное опирание ее на подкладку.

Закаты обычно бывают заключены в поверхностном слое слитка, где содержится небольшое количество углерода и наблюдается значительное скопление пузырей, образующихся вследствие быстрого поднятия расплавленного металла при выливании его в изложницу. Для устрп- нения закатов с верхней и нижней поверхностей частично оформленного горячего рельсового слитка снимают в процессе прокатки слой металла толщиной 3,18 мм. Рельсы с дугообразными выколами подошвы временно можно оставлять в пути, но при условии, что в шейке рельса над выколом будут просверлены болтовые отверстия и установлены две стыковые накладки. Однако все же желательно, чтобы при первой возможности такие рельсы были заменены, чтобы избежать опасности излома всего рельса.

Сплывы металла головки. В результате сплыва металла с поверхности катания головки над боковой гранью головки образуются выступы. Сплывы металла могут происходить как в отдельных местах, так и по всей длине рельса. Местные сплывы металла вызываются скольжением колес, наличием раковин и газовых пузырей или неправильным нагреванием рельсовой стали на заводе. Сплывы металла на конце рельса часто происходят вследствие недостаточной прочности стыков или в результате плохого текущего содержания пути. Причиной сплыва металла с головки рамных рельсов стрелочных переводов обычно служат «ложные реборды», возникающие при неравномерном износе колес. Сплывы металла по всей длине рельса могут образоваться вследствие того, что металл на поверхности слитка оказался слишком мягким из-за недостаточно высокого содержания в нем углерода; другой причиной сплывов металла по всей длине головки рельса является истирание стали колесами с изношенными бандажами или уширение колеи в кривых. Этот дефект не очень опасен, и рельсы со сплывами металла надо снимать с пути только в том случае, если износ их достигнет очень большой величины.

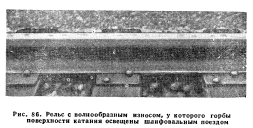

Рельсы с волнообразным износом (рис. ?6) .Такие рельсы характеризуются наличием светлых твердых пятен на поверхности катания головки. Волнообразный износ образуется в результате воздействия на рельсы колес подвижного состава.

Основными следствиями волнообразного износа являются шум при проходе поезда и усиленные колебания рельсов, приводящие к повышенному механическому износу шпал, снижению срока службы рельсов и увеличению расходов, связанных с выправкой пути.

Причины возникновения волнообразного износа и борьба с ним служили долгое время предметом изучения как в США, так и за границей; было выдвинуто много теорий, касающихся причин образования волнообразного износа. К факторам, влияющим на образование волнообразного износа, были отнесены следующие: особенности рельсовой стали, такие, как, например, способность сор- битной структуры переходить в мартенситную; недостатки прокатки стали в процессе изготовления рельсов, заключающиеся в вибрации обжимающих роликов и их подшипников, вследствие чего обжатие металла то ослабляется, то усиливается, или в вибрации валков, изгибающих рельсы; ритмическое подпрыгивание колес, причем большинство колес имеет одинаковый диаметр; колебание или вибрация рельсов в вертикальной плоскости под проходящими поездами, особенно принимающих концов рельсов; действие поездных тормозов; стремление ведущих колес вращаться быстрее, а поддерживающих проскальзывать при этом; образование наклепа в тех местах поверхности катания, где колеса ритмически подпрыгивают, и коррозия металла на промежуточных участках головки.

Многими европейскими и австралийскими инженерами проводились интересные наблюдения и были сделаны ценные выводы.

Один наблюдатель считает, что предупредить появление волнообразного износа рельсов можно применением устройств, поглощающих удары, наносимые рельсам не- подрессоренными массами подвижного состава, увеличением диаметра колес, покрытием рельсов веществами, предохраняющими их от коррозии, а также применением длинных сварных рельсов, уменьшающих колебания стыков, и, наконец, использованием неметаллических тормозов. Другой инженер утверждал, что колебания не имеют никакого отношения к образованию волнообразного износа, но что волнообразный износ развивается в том случае, когда под действием тяжело нагруженных колес подвижного состава в рельсах возникают напряжения, превышающие предел упругости рельсовой стали, Третий сделал вывод, что волнообразный износ появляется как на линиях с не очень интенсивным движением поездов, так и с интенсивным, только на последних волнообразный износ более широко распространен. Четвертый исследователь сообщает, что больше всего волнообразный износ имеет место на линиях, где поезда двигаются с самыми высокими скоростями при самой высокой густоте движения. Среди его выводов имеются следующие: волнообразный износ быстро развивается там, где велико относительное количество неполностью загруженных экипажей и медленно развивается там, где все грузовые вагоны загружены полностью, более высокие скорости увеличивают интенсивность развития волнообразного износа, а при достаточно низких скоростях волнообразный износ не будет появляться даже в том случае, если другие факторы будут благоприятствовать его образованию.

Продолжая начатые в 1940 г. исследования, направленные на изучение причин появления волнообразного износа и на разработку способов борьбы с ним, Рельсовый комитет AREA установил, что твердые места на поверхности катания головки являются следствием нагрева при проскальзывании колес тонкого поверхностного слоя металла до температуры закалки; лежащий ниже металл быстро охлаждает нагретый слой, образуя в нем мартенситную микроструктуру. Расстояния между твердыми местами составляют от 38,1 до 254,4 мм, а толщина закаленного слоя изменяется от 0,025 до 0,127 мм. Высота горбов на нескольких образцах рельсов колебалась приблизительно от 0,127 до 0,152 мм, но в некоторых случаях она доходила до 0,305 мм.

В 1946 г. AREA прекратила исследования, ведущиеся в этом направлении, так как Рельсовый комитет придерживался мнения, что дальнейшие исследования ничем не оправдываются, поскольку волнообразный износ не приводит к разрушению рельсов; на качество пути, с точки зрения спокойствия движения поездов, волнообразный износ обычно также не оказывает особого влияния. Проведение же исследований в полевых условиях потребовало бы значительных расходов при отсутствии уверенности в том, что этими исследованиями можно будет найти способы борьбы с волнообразным износом. Кроме того, считалось, что сильно развившийся волнообразный износ можно устранить наплавкой металла.

Методы, применяемые для восстановления рельсов с волнообразным износом, описаны в главе XV «Содержание рельсов в пути».

Влажные трещины. Влажные трещины являются усталостными трещинами, образующимися на концах рель сов на расстоянии 2,54—3,18 мм от поверхности катания. Эти трещины начинаются на шлифованной поверхности рельса и распространяются в горизонтальной плоскости вдоль рельса.

Оседание металла над трещиной под воздействием колесной нагрузки ускоряет смятие рельсовых концов и вызывает необходимость их наплавки. В такие трещины может попадать вода и тогда ржавчина выходит на поверхность рельса; отсюда и произошло название дефекта—влажные трещины.

Происхождение таких трещин пока точно не установлено, но проводящиеся в настоящее время исследования показывают, что началом их служат небольшие царапины, образующиеся при шлифовке и фрезеровке торцов рельсов, и что большая часть таких трещин возникает в концах рельсов, закаленных водой.

Поврежденные рельсы. Рельсы могут быть повреждены о камни или о другие рельсы при сбрасывании их с движущихся поездов, а также при разгрузке их на неровную твердую почву; рельсам, лежащим в пути, можно нанести повреждения костыльным молотком. Такие дефекты, как выколы подошвы и расслоение головки, часто относят за счет неаккуратной забивки костылей или слишком плотно забитых костылей, а также за счет ударов костыльным молотком по головке рельса. Если возникает необходимость ударить по рельсу молотком, то для смягчения удара на рельс надо класть деревянный брусок. Рельсы могут быть повреждены также при холодной правке или при изгибании их, а также в тех случаях, когда имеются неправильности в положении пути по уровню. Наличие таких неисправностей, как ослабленные болты, просевшие стыки, неправильное возвышение наружного рельса, отклонения от нормальной колеи, недоброкачественные прокладки и перегибы рельсов, также способствуют сокращению срока их службы.

В нормальных условиях износ рельсов бывает прямо пропорционален сроку их службы. Повреждения же рельсов по своему характеру совершенно отличны от износа или от обычных дефектов и являются результатом развившихся в рельсах напряжений, превышающих предел упругости рельсовой стали.

В некоторых случаях причиной повреждения рельсов может служить состояние основной площадки земляного полотна или верхнего строения пути; Р других случаях повреждения могут быть вызваны непосредственно подвижным составом.

Термин «рельсы, изогнутые в процессе эксплуатации» относится к вертикальной или горизонтальной деформации рельсов или к сочетанию обоих видов деформаций. В этих случаях деформация рельсов представляет не местные выгибы, а изгиб рельсов на довольно большом протяжении; при этом деформации накапливаются в течение довольно длительного периода времени. Обычно появление таких деформаций рельсов бывает связано с состоянием пути и с существующими нормами его текущего содержания. Для того чтобы сделать такие рельсы пригодными для дальнейшей эксплуатации, применяются различные способы выправки их.

Местные искривления рельсов. Существует несколько видов повреждений рельсов, причиной которых обычно являются тяжелые локомотивы, двигающиеся со скоростями, превышающими их проектную скорость. Интересно отметить, что причиной таких повреждений рельсов является воздействие на путь локомотивов старых конструкций, используемых для высокоскоростных грузовых и пассажирских поездов. Кроме того, было установлено, что современные типы паровозов, электровозов и тепловозов, ведущие современные обтекаемые поезда со скоростями, часто превышающими 161 км/ч, не вызывают местных искривлений рельсов.

На рельсах с местными искривлениями или на поврежденных рельсах имеется ряд коротких выгибов, направленных как внутрь колеи, так и наружу; выгибы располагаются на одинаковых один от другого расстояниях, равных длине окружности ведущих колес паровоза, являющихся причиной повреждения рельсов. Обычно повреждения наносит паровоз, двигающийся со скоростью, превышающей ту скорость, для которой был запроектирован противовес. Такие выгибы часто наблюдаются в пути с тяжелыми рельсами, при этом путь может находиться в хорошем состоянии. Обычно такое повреждение рельсов требует немедленной их замены.

Если повреждения нанесены локомотивами, двигающимися со слишком высокими скоростями, то тогда они характеризуются рядом коротких, крутых прогибов рельсов, отличающихся от вышеописанного типа выгибов тем, что здесь совершенно отсутствуют искривления пути в горизонтальной плоскости; расстояния между прогибами оказываются неодинаковыми. В других случаях повреждение представляет изгиб головки рельса, направленный внутрь колеи и сопровождающийся появлением темной полосы на внутренней боковой поверхности головки; в связи с этим происходит уменьшение высоты внутренней пазухи рельса и увеличение высоты наружной пазухи. Длина поврежденной зоны рельса составляет около 305 мм; места повреждения находятся на разных расстояниях одно от другого. Третий вид повреждения состоит в расплющивании головки с наружной стороны рельса; при этом с поверхности шейки отслаивается ржавчина и окалина; глубина отслаивания непостоянна; отслаивание распространяется от головки на расстояние до 63,5 мм. В этих случаях темная полоса появляется вдоль наружной кромки поверхности катания головки.

БАРЫКОВА Н.Г., ГЛУЗМАН И.С. АМЕРИКАНСКАЯ ЖЕЛЕЗНОДОРОЖНАЯ ЭНЦИКЛОПЕДИЯ — М.: ТРАНСЖЕЛДОРИЗДАТ, 1959.