МЕХАНИЗМЫ ДЛЯ СМЕНЫ ШПАЛ

В течение многих лет одиночная смена шпал производилась вручную с отрывкой шпальных ящиков и с производительностью смены одна шпала в час. Имелась необходимость в сокращении затраты труда на эту важнейшую работу. В результате приложенных усилий дорогами были сконструированы и испытаны различные механизмы для вытаскивания старых и укладки новых шпал. Одновременно на этих работах нашли применение также и такие механизмы, которые ранее считались нерентабельными.

Механизм для разрезки шпал. Одним из первых механизмов, появившихся на железных дорогах и получивший хорошую оценку на некоторых из них, является механизм для рязрезки шпал. Применение этого механизма значительно облегчает извлечение из пути старых шпал, разрезанных на три части; разрезка производится внутри рельсовой колеи около подкладок. Два концевых отрезка шпалы вытаскивают в стороны, а средний поднимают вверх. При смене переводных брусьев делают столько разрезов, сколько это необходимо, чтобы без труда удалить брус по частям. С применением этого механизма вместо отрывки шпального ящика необходимо откопать лишь выходы на откосе против концов шпал. После удаления старой шпалы ограничиваются только необходимой для затаскивания новой шпалы подрезкой постели с минимальным ее нарушением.

Механизм смонтирован на раме, установленной над одним рельсом на паре двухребордчатых роликов и опирающейся на противоположный рельс одним простым роликом. Полотно пилы установлено вертикально и изготовлено из узкой стальной полосы с двумя режущими и двумя отгребающими зубьями. Пила приводится в движение небольшим бензиновым двигателем.

Механизм для удаления обрезков шпал. Этот механизм был сконструирован специально для совместной работы с механизмом по разрезке шпал. Его назначением является уменьшение объема работ по прокапыванию выходов для шпал и механизация удаления концов шпал после их разрезки шпалорезным механизмом. После извлечения при помощи шпальных клещей средней части распиленной шпалы в образовавшееся пространство опускается гидравлический пресс механизма для удаления концов шпал: после этого приводятся в движение поршни с обоих концов цилиндра пресса, которые и выталкивают оставшиеся концы шпалы наружу. Гидравлический пресс приводится в движение бензиновым двигателем.

Машины для вытаскивания и затаскивания шпал. Имеется целый ряд машин отдельно для вытаскивания старых шпал из пути и отдельно для затаскивания в путь новых шпал, а также машин, предназначенных для выполнения обеих операций.

Одна из первых машин для удаления старых шпал из пути имеет гидравлическое управление. Машина устанавливается над одним рельсом и опирается на другой при помощи опорной штанги с роликом на конце. Машина снабжена выталкивателем, имеющим два заостренных шипа и вращающимся в вертикальной плоскости при помощи бесконечной цепи. Машину устанавливают над подлежащей удалению шпалой, закрепляют машину цепями за противоположный рельс при помощи крюков, которые заводят за подошву рельса и устанавливают выталкиватель внутри колеи шипами на шпалу. Машинист приводит выталкиватель в движение, вращая его, и одновременно слегка приподнимает противоположный его конец, вследствие чего шипы вонзаются в шпалу, и, вращаясь, толкают ее вперед от машины (рис. 60). Трех поворотов цепи выталкивателя достаточно, чтобы в обычных условиях полностью извлечь шпалу из-под обоих рельсов, независимо от рода балласта. Для управления машиной требуются два рабочих, один из которых направляет выталкиватель и управляет двигателем, а также подтягивает и ослабляет якорные цепи, а второй зацепляет крюки за подошву рельса и затем освобождает их.

Та же фирма выпустила машину для затаскивания в путь новых шпал; она же может вытаскивать старые шпалы из пути. Эта машина на рельсовом ходу и оборудована моторной лебедкой с тросом для затаскивания шпал (рис. 61 и 62). Трос одним концом прикреплен к барабану лебедки и переброшен через блок на конце стрелы, чтобы передать тяговое усилие шпале, за конец которой он закрепляется.

Чтобы не повредить балластную постель при затаскивании новой шпалы, на торец шпалы, до затаскивания ее в путь надевают специальный башмак. Лебедка и сама машина приводятся в движение бензиновым двигателем через гидравлический привод.

Для вытаскивания старых и затаскивания новых шпал применяется также приспособление, действующее по принципу реечных ручных домкратов. Такое приспособление закрепляют за один из путевых рельсов и вытаскивают шпалу из пути, захватывая ее с торца зубчатой рейкой. При помощи другого такого же приспособления новую шпалу затаскивают под один из рельсов и частично заводят на место старой шпалы, после чего приспособление закрепляют за второй рельс, захватывают новую шпалу за торец и окончательно заводят ее на место. Каждым таким механизмом управляет один рабочий.

Для вытаскивания из пути старых шпал применяется еще один прибор рычажного действия. Он состоит из четырех частей: основного рычага, шарнирной головки, поворотного толкающего рычага и удерживающего рычага. Для вытаскивания старой шпалы шарнирная головка толкателя прикрепляется к рельсу с внутренней стороны колеи, упираясь в шейку рельса; основной рычаг перемещается вверх и вниз. При движении основного рычага вниз толкающий рычаг врезается в шпалу сверху шипом, устроенным на его конце, и вытаскивает шпалу из пути. При движении же основного рычага вверх в шпалу вонзается зуб удерживающего рычага и удерживает шпалу на месте; в это время зуб толкателя выходит из шпалы и перемещается вдоль нее для нового захвата. Как только шпала наполовину извлечена, для окончательного ее извлечения шарнирную головку укрепляют к рельсу снаружи колеи.

Для вытаскивания старых и затаскивания новых шпал при массовой их смене применяется самоходная машина на рельсовом ходу, имеющая раму, с одной стороны которой шарнирно укреплена телескопическая стрела. Стрела может опускаться и подниматься при помощи механической лебедки. На свободном конце стрелы закреплен шкив, через который пропущен трос. Одним концом трос закреплен за барабан моторной лебедки, а на другом его конце укреплены шпальные клещи. Для вытаскивания старой шпалы из пути стрелу устанавливают почти в горизонтальное положение (рис. 63), а рабочий захватывает клещами конец шпалы. После этого машинист вращением лебедки наматывает трос и вытаскивает шпалу из пути. При затаскивании новой шпалы стрелу поднимают под углом 45° и снимают с нее трос, который заводят за блок, прикрепленный к раме машины; трос проходит над рельсом, к концу его прикрепляют специальные шпальные клещи. Рабочий вначале вталкивает конец шпалы под рельс и затем захватывает шпалу клещами, после чего лебедка, наматывая трос, затаскивает шпалу в путь.

Машину можно применять так же, как кран для подъема и погрузки материалов; стрела при этом может поворачиваться на 180°.

Машина приводится в действие бензиновым двигателем; передача — гидравлическая.

Для массовой смены шпал применяется также машина размером с небольшую автодрезину, которая удаляет старые и затаскивает новые шпалы. Это самоходная машина на рельсовом ходу, с одной стороны ее установлен бензиновый двигатель, а с другой — приспособление для смены шпал. Это приспособление имеет четыре рифленых ролика, по два с каждой стороны шпалы, которые захватывают шпалу сбоку и, вращаясь, вытаскивают ее из пути или, наоборот, затаскивают ее в путь в зависимости ст направления вращения (рис. 64). Машина устанавливается над сменяемой шпалой; ролики опускаются и при помощи гидравлического насоса обжимают конец шпалы с боков. Для извлечения шпалы, сильно изношенной в подрельсовом сечении, рельс немного приподнимают над верхней постелью шпалы. При затаскивании новой шпалы конец ее подводят под рельс и затем ролики, вращаясь, затаскивают шпалу в путь.

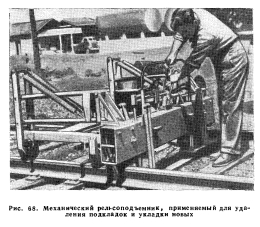

Применяется еще машина на рельсовом ходу, которая выполняет две операции: смену шпал и подъемку рельсов, для чего она оборудована гидравлическим домкратом. Машина самоходная, привод гидравлический, управляется одним человеком. Она имеет выдвижную балку, которая может перемещаться горизонтально поперек пути (рис. 65); с одного конца эта балка снабжена приспособлением для захвата шпал. Для смены шпал машину устанавливают над сменяемой шпалой, захватывают рельсы клещами и слегка приподнимают путь гидравлическим домкратом. После этого шпалу обжимают захватами выдвижной балки и вытаскивают ее.

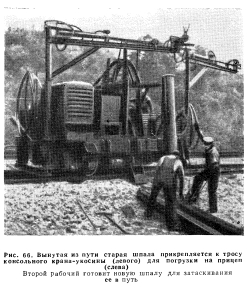

Наконец, применяется самоходная машина значительно большего размера, также на рельсовом ходу; она удаляет из пути старые шпалы, затаскивает новые и грузит изъятые из пути на прицепную платформу, где их связывают в связки и выгружают вдоль пути, складывая на полосе отчуждения. Эта машина оборудована двигателем, рельсовыми клещами, гидравлическими домкратами для небольшой подъемки пути и кранами-укосинами с каждой стороны (рис. 66). Для смены шпалы машину устанавливают над шпалой, захватывают рельсы клещами и слегка приподнимают путь домкратом, чтобы освободить подкладки, опускают специальный роликовый толкатель и удаляют им старую шпалу. Тотчас же один рабочий захватывает вынутую из пути шпалу клещами крана-укосины и, поворачивая его, грузит шпалу на прицеп. Другой рабочий, пользуясь другим краном-укосиной, захватывает новую шпалу и петлей троса прикрепляет ее к толкателю. Машинист затаскивает шпалу на место и, сбросив петлю, поднимает роликовый толкатель опускает домкрат, освобождает рельсовые клещи и переводит машину к следующей шпале.

Машины для зачистки балластной постели шпалы.

При массовой смене шпал применяют машину для зачистки постелей для шпал в балласте после удаления сменяемых шпал из пути; этим ускоряется работа по укладке новых шпал. Машина является самоходной на рельсовом ходу с гидравлическим управлением и с бензиновым двигателем; она оборудована скребками-рыхлителями, которые, опускаясь на балластную постель вынутой шпалы, подрезают лишний балласт. Скребки-рых- лители представлены в виде трех секций, одной для подрезки участка между рельсами и двух для подрезки балласта из-под концов шпалы. Из отчетов известно, что эта машина зачищает постель для одной шпалы менее чем за 1 мин.

Приспособление для перегонки шпал. При сплошной подъемке пути на балласт дороги часто производят перегонку шпал или выправку перекошенных шпал. При этом применяют специальные ручные инструменты, чтобы избежать повреждений шпал, которые получаются при их перегонке ударами молотков.

Одно из таких приспособлений представляет скобу с рычагом. Скобу устанавливают на головке рельса (рис. 67). Нижний конец рычага закруглен так, что он толкает шпалу без повреждения древесины. Скоба в рабочем положении плотно обхватывает головку рельса, однако при переходе к следующей шпале она довольно свободно скользит по рельсу.

Такое же приспособление другого типа представляет собой простую скобу, быстро закрепляемую на подошве рельса. Скобу подводят под подошву рельса и слегка поворачивают так, чтобы она плотно обхватила ее с боков; передвижку шпал производят домкратом, который упирают одним концом в скобу, а другим в шпалу.

Приспособление для подвешивания шпалы. Это приспособление предназначено для плотного прижатия шпал к подошве рельсов при зашивке и подбивке шпалы и применяется при сплошной выправке пути, когда приходится менять много шпал.

В двух типах этих приспособлений шпала плотно прижимается к рельсам рычагом. Рычаг шарнирно присоединен к поперечной балке, установленной на роликах, катящихся по рельсам. На одном конце рычага укреплены шпальные клещи, а на другом находится сиденье для рабочего, который своим весом плотно прижимает шпалу к подошве рельсов. Клещи раскрываются и закрываются ручным рычагом с гибким приводом.

Механические костыледеры. Некоторыми фирмами предложены механические костыледеры, предназначенные специально для смены шпал. Один из таких косгыледеров легкого типа управляется одним рабочим и приводится в действие поршневым гидравлическим насосом от бензинового двигателя. Двигатель установлен над одним рельсом на раме, опирающейся на этот рельс двумя роликами с двойной ребордой, а на противоположный рельс — одним простым роликом, прикрепленным на штанге.

Костыледер представляет собой гидравлический поршень, соединенный с насосом при помощи гибкого шланга и имеющий на конце клещи для захвата головки костыля. Когда рабочий нажимает на спусковой рычажок, механическая лапа выдергивает костыль из шпалы и последний автоматически выбрасывается из клещей; после этого инструмент ставят на поддерживающую полку и перевозят к следующей шпале. Механизм имеет колеса на резиновых шинах, наличие которых позволяет быстро сбрасывать его с пути.

Другой тип костылевыдергивателя, также управляемого одним рабочим, смонтирован на легкой раме, установленной на четырех небольших колесах. Механизм гидравлический, приводится в действие бензиновым двигателем. Двигатель и насос установлены над одним рельсом. Рабочий орган (сам костыледер) можно перемещать от одного рельса к другому по направляющей балке.

Машины для забивки костылей. Бригадами по смене шпал применяется легкая машина для забивки костылей. Эта машина имеет раму, установленную на четырех колесах, на которой смонтирован воздушный компрессор с бензиновым двигателем. Механический молоток укреплен на раме машины и соединен гибким шлангом с компрессором. С машиной работают два рабочих, один из которых удерживает костыль клещами в вертикальном положении для забивки, а второй забивает его, управляя механическим молотком.

Другая машина этого типа предназначена главным образом для работ при смене шпал, но применяется также и бригадами по смене рельсов. Эта машина прижимает шпалу к рельсам и одновременно забивает четыре костыля: по два около каждого рельса, предварительно вставленные в костыльные отверстия подкладок. Эта самоходная машина на рельсовом ходу управляется одним механиком. С машиной работают также два рабочих, которые устанавливают впереди ее костыли. Машина оборудована компрессором с бензиновым двигателем, двумя парами шпальных клещей для захвата шпалы между рельсами и четырьмя механическими молотками, укрепленными на консолях на передней раме машины. Эти молотки имеют боковое перемещение для забивки рельсовых или обшивочных костылей в отверстия рельсовой подкладки. Для работы машину устанавливают над смененной шпалой, включают воздух, шпалу выравнивают, подтягивают ее клещами к рельсу и забивают костыли.

Рельсоподъемники. Для облегчения работы по удалению старых рельсовых подкладок и для укладки новых при массовой смене шпал применяют специальное приспособление для подъемки рельсов. Это приспособление имеет длинную поперечную балку, на конце которой укреплены рельсовые клещи, а в нескольких дюймах от них укреплена выдвижная опора. При работе выдвижную опору устанавливают на шпале, опирая ее около подкладки, после чего один конец балки опускают, пока клещи не захватят головку рельса; тогда, нажимая на балку с противоположного конца, рабочий, действуя ею как рычагом, приподнимает рельс. После этого удаляют старую или заводят новую подкладку и опускают рельс.

Для этой же цели применяется и другое приспособление, управляемое одним человеком. Механизм имеет гидравлический привод и приводится в действие бензиновым двигателем. Подъемный механизм состоит из поперечной балки, подвешенной на пружинных подвесках, двух гидравлических поршней простого действия, пускового клапана, рычага для подъема рельса и рельсовых клещей. Механизм устанавливают над шпалой, с которой надо удалить подкладки; подъемную балку опускают, пока рельсовые клещи не захватят головку рельса (рис. 68). Затем механик открывает пусковой клапан и этим опускает оба поршня, которые, упираясь в шпалу, поднимают рельс; после этого удаляют старые или заводят новые подкладки.

Шпалоподбивочные машины. Для подбивки шпал как при одиночной смене их, так и при сплошном ремонте пути применяют много различных машин, которые описаны в главе VI «Балластировка и выправка пути в профиле и в плане». Однако, кроме перечисленных машин, одна фирма предложила шпалоподбивочную четырехшпиндельную машину, предназначенную специально для работы при смене шпал. Рабочие органы этой машины и ее двигатель установлены над одним рельсом, на который они опираются через два двухребордчатых ролика; на противоположный рельс машина опирается при помощи изолированной консольной балки. Машиной управляет один рабочий, который приводит ее в действие гидравлическим насосом низкого давления с бензиновым двигателем.

Механические подбойки установлены по две с каждой стороны рельса; они работают одновременно, но независимо одна от другой. Для одновременной подбивки обоих концов шпалы применяются две машины, хотя каждая машина может работать независимо от другой. В конструкции машины предусмотрено объединение двух машин для подбивки одной шпалы одновременно.

Способы механизированной смены шпал. Для смены шпал в последнее время применяется много разнообразных машин и механизмов. В виде опыта машины применяют в различных комбинациях и одновременно варьируют число занятых на смене шпал рабочих. Во всех случаях получается при этом некоторое снижение стоимости работ по сравнению с производством работ вручную. Для повышения производительности труда и одновременного снижения стоимости работ изучалась возможность механизации каждой отдельной операции по смене шпал. Это заставило некоторые дороги пересмотреть способы работ в отношении смены шпал.

Основанный на данных ежегодных осмотров ограниченный объем работ по ежегодной смене шпал на милю пути не может оправдать использование специализированных механизированных бригад для производства этих работ, а между тем это может дать значительную экономию в расходе рабочей силы. Поэтому некоторые дороги применяют смену шпал отдельными участками. При этой системе в один год меняют шпалы на четных милях, пропуская нечетные, а в следующий год поступают наоборот. Другие дороги вместо отдельных миль чередуют более длинные участки пути. При такой системе на участке смены меняют большее число шпал, так как смене подвергаются шпалы из расчета двухгодичной нормы их выхода. При такой системе сокращается время на переход от шпалы к шпале, улучшается использование машин и увеличивается производительность труда.

Для получения тех же результатов другие дороги действуют иначе, удлиняя периоды между сменой шпал и меняя шпалы, которые не пролежат двух лет и более. Одна дорога ввела у себя практику смены всех шпал, которые не смогут прослужить в течение шести лет, исходя из предпосылки, что при большой смене шпал может быть обеспечено лучшее использование механизмов и это приведет к снижению единичной стоимости работы. При такой системе смены шпал те из них, которые могут прослужить еще некоторое время укладывают в станционные пути.

Некоторые дороги применяют на работах по смене шпал небольшие бригады из 10—24 рабочих, снабжая эти бригады легкими механизмами, которые можно быстро снять с пути и обеспечить пропуск поездов с минимальными задержками. Другие дороги для еще большего снижения единичной стоимости смены шпал используют бригады в составе до 95 рабочих и снабжают такие бригады различными специализированными машинами. Использование крупных, хорошо вооруженных механизмами бригад можно оправдать только при большом количестве смены шпал на милю пути; при ограниченном числе сменяемых шпал резко увеличится единичная стоимость смены.

Уход за шпалами в пути. Уменьшение неисправностей пути до минимума весьма существенно не только с точки зрения соблюдения правильного положения пути в плане и профиле, но также вследствие того, что обусловленная этими неисправностями усиленная выправка и подбивка шпал приводят к росту повреждений их древесины. При смене рельсов необходимо всячески не допускать усиленной затески шпал или небрежной забивки пробок в костыльные отверстия и излишних перешивок пути, особенно около стрелочных переводов. На некоторых дорогах для надзора за соблюдением этих условий к каждой бригаде по смене рельсов прикрепляют специального инспектора.

При необходимости затески шпал предпочтительнее применять машинную, а не ручную затеску, однако при этом надо следить за тем, чтобы не затесывать шпалу больше, чем это необходимо для укладки подкладки. Свежезатесанную поверхность шпалы необходимо тотчас после затески хорошо покрыть разогретым креозотом.

Опытами была убедительно доказана роль размеров подкладки в обеспечении сохранности шпалы. Хотя на железных дорогах 1-го классарельсы в основном уложены полностью на подкладках, однако большинство железных дорог пр.и смене шпал или при сплошнойсмене рельсов меняют и подкладки на более широкие. Это делается также и на значительной части второстепенных линий. Для равномерной передачи давления от рельса очень важно правильно (без смещений поперек шпал) уложить подкладки на шпалах.

Для продления срока службы шпал очень важно также не допускать перемещения шпалы в балласте под поездами. Это можно предупредить применением противоугонов различных конструкций и тщательной подбивкой шпал. Для предохранения от повреждения древесины шпалы, и особенно пропитанной ее части, погрузку, выгрузку и затаскивание новых шпал в путь следует производить только при помощи специально предназначенного для этого инструмента.

Шпальные пробки. При перешивке пути в костыльные отверстия забивают пробки. Назначением пробок является не только повышение сопротивления костыля выдергиванию, но также и предохранение шпалы от гниения. Пробки изготовляют из мягких пород древесины, так как такие пробки лучше заполняют костыльные отверстия; при впитывании избыточной влаги они набухают и не вызывают раскола шпалы, что имеет место при пробках из твердых пород леса. Сечение пробок должно быть квадратным, однако верхняя часть их имеет прямоугольное сечение, причем более длинную сторону прямоугольника при забивке пробки устанавливают вдоль шпалы. Это делают для лучшего заполнения костыльного отверстия, которое при выдергивании костыля или в результате бокового давления рельса обычно увеличивается вдоль шпалы. Шпальные пробки следует заготовлять из пропитанной древесины, особенно для пропитанных шпал.

Содержание костыльных отверстий. В результате вертикальных, равно как и боковых перемещений рельса, а также вследствие химического разрушения волокон древесины, длительное время находящейся в соприкосновении с ржавеющим металлом, происходит уменьшение сопротивления костыля выдергиванию и, как следствие, костыли выходят из шпалы вверх, а иногда и отгибаются в направлении вдоль шпалы. Чтобы предупредить это явление, а также повысить сопротивление выдергиванию костылей, забитых в сильно разработанные костыльные отверстия, применяют специальный клей, вводимый в шпалу в капсюлях и предназначенный для непосредственного приклеивания костыля к шпале. Капсюля содержит в нижней своей части клеящее вещество, подобное резиновому клею, а в верхней — особый активатор в отдельной упаковке. Капсюлю опускают в разработанное костыльное отверстие. При забивке костыля или шпальной пробки капсюля сдавливается, что заставляет активатор войти в соприкосновение с клеем в нижней части капсюли, клей проникает в древесину и, окружая костыль или пробку и быстро твердея, прочно приклеивает костыль к шпале.

Другим способом ремонта разработанных костыльных отверстий является применение железных опилок, пропитанных особым химическим веществом. Этот препарат засыпают в костыльное отверстие в сухом виде вместо шпальной пробки, после чего в отверстие добавляют воду и забивают костыль, который прижимает препарат к стенкам костыльного отверстия. В результате получается увеличение сил сопротивления выдергиванию костыля.

Для удержания костыля в сильно разработанном костыльном отверстии применяют также металлические планки. Такая планка представляет собой отрезок стальной полосы, на нижнем конце которой имеется пять шипов. При обнаружении ослабшего костыля его выдергивают и в отверстие вставляют стальную планку шипами в сторону от рельса. После этого между планкой и подошвой рельса забивают костыль, при этом шипы прочно врезаются в древесину шпалы. После забивки костыля часть планки, оставшуюся сверху шпалы, ударами молотка загибают поверх головки костыля.

Использование старых шпал. Обычно следует считать экономически не оправданной укладку вновь вынутых из пути старых шпал, так как расходы по их сборке, укладке в штабеля, ремонту и погрузке больше, чем экономия, получаемая при этом от сбережения новых шпал. Наиболее рентабельным методом использования шпал считается оставлять их в пути до тех пор, пока в результате гниения или механического износа дальнейшее использование их становится невозможным.

Однако экономия, получаемая от использования старогодных шпал, зависит прежде всего от их состояния. Принимая во внимание новые стремления к досрочной смене на главных путях шпал, не выслуживших еще полностью своего срока службы, связанные с широким применением для этой цели механизированных бригад, все большее число железных дорог переходит к использованию старогодных шпал. Некоторые дороги допускают укладку старогодных шпал, изъятых из пути вследствие механического износа, перевернутыми нижней постелью вверх, на прямых участках пути в количестве не более 4 шт. на звене длиной 11,89 м на главных линиях и в количестве не более 8 шт. на второстепенных. Другие дороги применяют старогодные шпалы только для смены на ветвях и станционных путях, а третьи только на станционных путях. Однако целесообразность применения старогодных шпал нельзя считать установленной, так как многие работники пути утверждают, что стоимость рабочей силы при укладке старогодной шпалы такая же, как и при укладке новой шпалы; стоимость же рабочей силы при смене шпал составляет основную статью расхода, к которой следует добавить еще стоимость погрузки и других работ, связанных с перевозкой старогодных шпал.

Если вынутые из пути шпалы не пригодны для дальнейшего использования, то их следует сложить в кучи и сжечь. Большинством железных дорог разработаны правила сборки и складывания старых шпал, которыми предусматривается полное удаление из шпал костылей и не допускается складывание шпал для сжигания в следующих местах:

1) где это может вызвать нарекания граждан, например около переездов или на станциях;

2) где они мешают отводу воды;

3) где пламя может повредить телеграфные провода или столбы;

4) в выемках;

5) ближе чем на расстоянии 7—б м от пути;

6) ближе чем на расстоянии 30,5 м от мостов и строений;

7) вблизи заборов;

8) где наличие сухой травы может угрожать переносом огня на прилегающие частные владения.

Сжигание шпал следует производить с начала рабочего дня с тем, чтобы еще до окончания рабочего дня иметь возможность убедиться, что шпалы полностью сгорели.

БАРЫКОВА Н.Г., ГЛУЗМАН И.С. АМЕРИКАНСКАЯ ЖЕЛЕЗНОДОРОЖНАЯ ЭНЦИКЛОПЕДИЯ — М.: ТРАНСЖЕЛДОРИЗДАТ, 1959.