ОБОРУДОВАНИЕ ДЛЯ УКЛАДКИ РЕЛЬСОВ

В процессе своего развития бригады по смене рельсов прошли путь от ручных методов производства работ до почти полной механизации их. Первоначально бригада, состоящая из 25—75 чел., работала в пределах одного участка; весь процесс смены рельсов состоял из трех циклов: подготовительных работ, укладки рельсов и заключительных работ, состоящих из постановки полного количества болтов и забивки всех костылей. Одни и те же рабочие должны были уметь выполнять самые разнообразные работы. После укладки рельсов бригада обычно возвращалась назад, чтобы произвести выправку пути на балласт, после чего ее или распускали или переключали на другие работы.

Введение рельсового крана до такой степени ускорило работы по смене рельсов, что для избежания задержек выполнения работ потребовалось значительное увеличение количества рабочих. Появление машин для затески шпал, костыледеров, машин для завинчивания болтов и выдергивания костылей способствовало уменьшению количества рабочих как на подготовительных работах, так и на работах по прикреплению рельсов к шпалам. В результате этого современная бригада по смене рельсов, состоящая из 90—140 чел., является более компактной, чем частично механизированные бригады или бригады, применяющие ручные инструменты. Каждый вид работ выполняется самостоятельной бригадой, двигающейся с такой же скоростью, как и другие бригады, так что вся работа выполняется за один цикл. Благодаря тому, что механизмы передаются в распоряжение отдельных специализированных бригад, достигаются максимальная экономия и наиболее рациональное использование механического оборудования. Кроме того, поскольку рабочие в течение длительного периода времени специализируются на одних и тех же видах работ, производительность их повышается.

Для каждой операции, начиная от раскладки новых материалов и кончая уборкой старых, применяются усовершенствованные инструменты и оборудование. Современная механизированная бригада по смене рельсов является как бы выставкой специализированных машин и механизмов.

Механические гаечные ключи. Первыми в числе механизмов и приборов идут механические гаечные ключи. Они применяются для завертывания и отвертывания гаек на болтах во время смены рельсов при смене стыковых накладок, установки стыковых прокладок, при периодической затяжке болтов, завинчивании шурупов. Стоимость работы, выполняемой с помощью механического гаечного ключа, в 4 раза меньше, чем при ручном способе.

Имеются два основных типа механических гаечных ключей — с двигателем внутреннего сгорания и работающий от компрессора сжатым воздухом. Одна из моделей ключа с бензиновым двигателем смонтирована на тележке, которая имеет два двухребордных ролика на одном рельсе и уравновешивающее устройство в виде штанги с роликом на другом рельсе. Энергия передается от двигателя при помощи цепи или вала и шестерен. Имеются два гаечных патрона на нижнем конце рукоятки ключа, по одному с каждой стороны; рукоятка может перемещаться к любой стороне рельса. Гаечный ключ имеет две скорости вращения патрона: высокую скорость для первоначального завинчивания гаек и низкую скорость для окончательного закрепления или ослабления чрезмерно затянутых гаек. Ключ снабжен приспособлением, не допускающим перегрузки на болт, которое устроено так, что подача энергии к ключу прекращается, когда требуемое натяжение достигнуто; этим обеспечивается однообразное натяжение болтов. С механизмами может работать 1 чел. (рис. 106).

Другие машины с бензиновыми двигателями спроектированы главным образом для подкрепления болтов, когда необходимы только один или два оборота гайки,чтобы получить в болте нужное натяжение. Такой механизм работает при небольшой скорости по сравнению с описанным выше механизмом, так как высокая скорость не требуется для работ по затяжке болтов. Механизм размещается на одном рельсе и снабжен уравновешивающим устройством на противоположном рельсе. Этот механический ключ имеет два зажимных патрона — по одному с каждой стороны рельса; патроны приводятся в действие при помощи цепной передачи от бензинового двигателя и перемещаются в горизонтальном направлении для возможности завинчивать гайки с любой стороны стыковых накладок.

С пневматическим ключом обычно работает 1 чел. Ключ приводится в действие сжатым воздухом от портативного воздушного компрессора, смонтированного на колесах с ребордами для перемещения по рельсу или на гусеничном ходу для движения по земле.

Костыледеры. Механизм для выдергивания костылей является самоходной единицей, которая приводится в действие бензиновым двигателем. Один из таких механизмов обслуживается тремя рабочими. Он имеет вертикальную опорную стойку, которая располагается над одним рельсом на переднем конце механизма и имеет рельсовый упорный башмак между двумя костыльными клещами, которые подвешены на пружинах. С помощью маховика, ременной передачи, шестерен и пускового механизма можно непрерывно поднимать и опускать рабочую часть. Выдергивание костыля осуществляется с силой 6 т. Во время работы один рабочий находится у рельсового упорного башмака, а двое рабочих (по одному с каждой стороны рельса) подводят клещи под головки костылей и поворотом рукоятки прицепляют верхнюю часть костыльных клещей к подъемному устройству (рис. 107). При движении вверх костыльные клещи прочно захватывают костыль и выдергивают его из шпалы с силой, передаваемой на башмак. Предполагается, что этот механизм будет выдергивать от 30 до 45 костылей в минуту при обслуживании опытным персоналом. Вес костыледера около 545 кг. Имеется рычаг для поворота механизма при необходимости работы на противоположном рельсе или для удаления механизма с пути.

Другой применяемый рельсоукладочными бригадами механический костыледер приводится в действие при помощи гидравлического привода (рис. 108). Гидравлический насос приводится в действие бензиновым двигателем который вместе с гидравлической системой, пультом управления, приспособлением для выдергивания и местом механика смонтирован на трубчатой раме над одним из рельсов. Приспособление для выдергивания костылей устанавливается с одной стороны рельса. При смене рельсов применяются два механизма; каждый из них обслуживается 1 чел. Каждый механизм самостоятельно перемещается вперед и назад; полагают, что он будет выдергивать от 20 до 25 костылей в минуту.

Захваты костыльных клещей должны быть острыми, но не заточенными подобно лезвию ножа. При затачивании захватов следует избегать перегрева, поскольку это может привести к изменению структуры металла.

Магнитный подъемник. После того как старые рельсы сняты, приступают к уборке старых подкладок. Чтобы облегчить эту работу, одна железная дорога применила магнитный подъемник. Он имеет достаточно длинный рычаг и рабочий может устанавливать его в вертикальном положении. На нижнем конце рычага имеется подковообразная плита, намагничиваемая при помощи спиральной проволоки, по которой пропускается ток.

Магнитный подъемник питается током от батарей, находящихся в ранце механика. При уборке подкладок механик устанавливает сердечник электромагнита над подкладкой, нажимает кнопку выключателя, заставляя подкладку притягиваться к сердечнику. При выключении тока подкладка свободно падает.

Механизм для удаления балласта из шпальных ящиков. Механизм приводится в действие бензиновым двигателем и применяется главным образом для удаления балласта из шпальных ящиков против тех мест, где располагаются подкладки на шпале, для того чтобы рабочий орган при затеске шпал не задевал щебенок. После удаления щебня у одного рельса механизм устанавливается на противоположный рельс. Поперечная рама механизма имеет два ребордчатых колеса, которые идут по одному рельсу. На другом конце рамы имеется уравновешивающее вскапывающее колесо, которое удаляет балласт до желаемой глубины.

Некоторые из таких механизмов имеют дополнительное колесо со щетками, имеющее общую ось с колесом, удаляющим балласт. Оно служит для того, чтобы обметать шпалы перед затеской. Другие типы механизма имеют для задержки выбрасываемых щебенок стальную сетку у основания колеса, отбрасывающего балласт.

Вместо колеса для удаления балласта у некоторых типов механизмов имеются бесконечные цепи с зубьями, отбрасывающими балласт от шпал. Понижение уровня балласта в ящиках около концов шпал дает поверхности балласта наклон от оси пути, что способствует отводу воды. Как разновидность этого типа, имеются механизмы со щетками для обметания шпал. Все механизмы имеют противовесы в виде колес для облегчения снятия их с пути (рис. 109 и 110).

Шпальная щетка. Механическая проволочная щетка обслуживается одним человеком и применяется для очистки поверхности шпал в месте затески их или в месте укладки шпальных прокладок. Этот механизм является самоходным и приводится в движение при помощи гидравлического привода; скорость движения регулируется. Над щеткой имеется щит, предохраняющий от летящих частиц. Механизм имеет два колеса с резиновыми шинами для движения по грунту; одно колесо может быть перемещено к щеткам для использования его в качестве дополнительного веса.

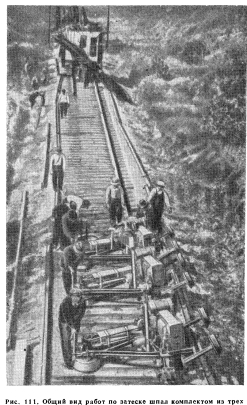

Механизм для затески шпал. Механическая затеска шпал выполняется специальным механизмом, приспособленным для движения по рельсам и имеющим вращающийся режущий инструмент; при помощи регулируемого по высоте инструмента производится ровная и гладкая затеска шпал в месте опирания подкладки или рельса. Производительность механизма — от 300 до 600 шпал в час; он заменяет работу 8—10 чел., производящих затеску шпал вручную, и выполняет эту работу более однородно. При затеске шпал применяются три таких механизма одновременно: первый делает начальную затеску, второй — основную и третий—окончательную (рис. 111).

Механизм по заточке режущего инструмента для затески шпал. Обычно механизм для затески шпал снабжается четырьмя режущими головками, каждая из которых имеет шесть резцов из легированной стали. Практика работы большинства путевых бригад показывает, что эти четыре головки используются следующим образом: одна головка находится на механизме по затеске шпал; две головки находятся в запасе и четвертая — на заточке. Механизм для заточки резцов приводится в действие бензиновым двигателем, который вращает два шлифовальных колеса при помощи ременной передачи. Все смонтировано на стальной раме, оборудованной подъемными рукоятками. Этот механизм обычно размещается на платформе, прицепленной к рельсоукладочному крану. Обычно при механизме находится 1 чел., который должен при работе механизма внимательно следить за тем, чтобы не происходило перегрева резцов с нарушением структуры металла.

Приборы для нанесения защитных средств на древесину.

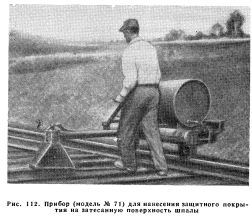

Учитывая большое значение покрытия креозотом свеже- затесанной поверхности шпал во время работы по смене рельсов, был спроектирован прибор для ускорения выполнения этой работы. Один из таких приборов имеет бак, установленный на однорельсовой тележке, имеющей два двухребордчатых колеса. Распылитель находится на конце консоли, над местом затески шпал. В качестве щита против рассеивания креозота ветром служит металлический колпак, прикрывающий со всех сторон распылители.

В то время, когда колпак опущен на шпалу, отмеренное количество креозота подается насосом через распылитель на шпалу. Под баком имеется подогреватель для обеспечения нужной вязкости креозота в холодную погоду.

Другой механический прибор для нанесения защитного покрытия, обслуживаемый 1 чел., автоматически наносит защитное покрытие на затесанную поверхность шпалы. Бак с креозотом (рис. 112) перемещается по одному рельсу на двух двухребордчатых роликах. При перемещении распылитель закрыт, но, как только прибор останавливается и колпак опускается к затесанному месту шпалы, быстродействующее автоматическое приспособление открывает клапан распылителя и закрывает его, когда распылитель сходит со шпалы. Креозот нагнетается небольшим бензиновым двигателем через соединительный шланг в подающее устройство под давлением. Отработанное тепло двигателя используется для подогрева креозота.

Приспособление для размещения подкладок. Чтобы облегчить работу по укладке одноребордчатых или двухребордчатых подкладок на нужном расстоянии по отношению к другому рельсу при работе по смене рельсов, применяется приспособление в виде шаблона, который катится по нерасшитому рельсу одним рабочим. В это время другой рабочий, имеющий специальный инструмент, укладывает подкладки к указанному приспособлению; реборды подкладок, обращенные к внешней стороне пути, должны располагаться вплотную к рейке на шаблоне, который отрегулирован для каждого типа рельса.

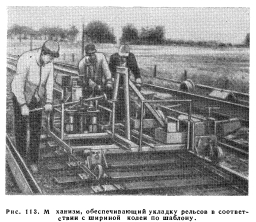

Механизм, обеспечивающий укладку подкладок точно по шаблону. Механизм применяется для точного прикрепления каждой четвертой или пятой заранее разложенной подкладки к шпале; в результате, когда рельс будет уложен на подкладки, он окажется расположенным точно по шаблону и никаких работ в дальнейшем, связанных с установкой колеи по шаблону, не потребуется. Основной вес механизма передается на рельс противоположной рельсовой нити. Специальная перемещающаяся колодка, которая отрегулирована по ширине колеи и подуклонке, скользит по рабочей грани укладываемых подкладок. Механизм передвигается двумя рабочими. Оператор механизма с помощью двух взаимно расположенных сверл, смонтированных на подвижной тележке над подвижной колодкой, просверливает два отверстия в шпале через отверстия в подкладке (рис. 113). Двое других рабочих идут следом за механизмом и забивают в просверленные отверстия деревянные колышки конусообразной формы для укрепления подкладок.

Рельсоукладочные краны. Основным механизмом в бригаде по укладке рельсов является рельсоукладочный кран. В зависимости от производительности этого крана подбирают штат бригады.

Тяжелые рельсы, укладываемые в настоящее время, привели к необходимости применения самоходных кранов или рельсоукладочных машин.

Рельсоукладочные краны подъемной мощностью от 6 до 12т приводятся в действие бензиновыми или дизельными двигателями. Укладку стандартных рельсов длиной 11,89 м производят при вылете стрелы от 10,0 до 12,2 м. Кран работает четко и укладывает от 40 до 90 рельсов в час, в зависимости от размера бригады и другого применяемого механического оборудования.

Укладка рельсов длиной 23,8 м производится при вылете стрелы около 16,8 м; в этом случае применяется траверса.

Другие краны, как, например, большие локомотивные, на автомобильном ходу и гусеничные применяются в ограниченных размерах для смены рельсов. Краны на гусеничном ходу иногда имеют специальные башмаки для перемещения по рельсам при работах по смене рельсов (рис. 114).

Некоторые дороги применяют два рельсоукладочных крана одновременно. Второй кран служит не только как резервный на случай порчи первого крана, укладывающего новые рельсы, но и для уборки старых рельсов впереди первого крана, укладки длинных рельсов на переездах в одном уровне, для уборки старых материалов, для совместной работы при укладке стрелочных переводов, а также для снятия с пути машин перед проходом поезда и обратной их установки после прохода поезда.

Рельсоукладочные легкие краны. Для укладки рельсов также применяется небольшого веса кран, являющийся самоходным; к месту работы он доставляется и отвозится обратно на автодрезине.

Этот кран имеет стрелу, выходящую за пределы пути при захвате рельса. Управление крана смонтировано со стороны, противоположной стреле.

Рама крана опирается с одной стороны (со стороны механизма крана), на два ролика с ребордами, а с другой стороны на гусеницы, которые перемещаются по шпалам. При укладке новый рельс захватывается в середине рельсовыми клещами и поднимается на высоту около 0,3 м над шпалами, после чего механик меняет положение рычага, заставляя стрелу крана принять положение, при котором удобнее переносить поднятый рельс к месту его укладки в путь (рис. 115).

Кран перемещается медленно, чтобы рельс занял нужное положение по отношению к месту укладки, после чего он опускается на подкладки.

При укладке рельса длиной 23,8 м применяются два крана; каждый из них захватывает рельс в точке, отстоящей от конца рельса на одну четверть длин его.

Шпалосверлильные механизмы. Большинство дорог считают, что получаемые от сверления в шпалах костыльных отверстий преимущества в виде более устойчивого положения пути по ширине колеи и уменьшения повреждения волокон древесины шпалы вполне окупают работу по сверлению шпал.

Механические, пневматические и электрические сверлильные машины широко применяются для сверления шпал и стрелочных брусьев в пути перед заЕИнчиванием шурупов или забивкой костылей. Шпалосверлилка с двигателем внутреннего сгорания опирается на ролики для движения по рельсу и способна просверлить 1 150 отверстий в час; ее обслуживает 1 чел. Пневматическая шпалосверлилка является небольшим переносным механизмом, способным просверлить одно костыльное отверстие за 5 или 6 сек. Электрическая шпалосверлилка весит приблизительно 16 кг; управляет ею 1 чел.

Один бензиновый двигатель способен привести в действие сверлильный станок (рис. 116), имеющий два сверла, установленных по обе стороны рельса; оба сверла работают одновременно и могут быть переставлены для сверления отверстий как для костылей, прикрепляющих подкладку, так и для костылей, прикрепляющих рельс.

Механизм ля забивки костылей. Механические костылезабивщики применяются двух типов: а) пневматические, у которых забивка костыля осуществляется в результате перемещений поршня; б) с двигателем внутреннего сгорания, энергия от которого передается к рабочему органу при помощи механического устройства или непосредственно через поршень.

Пневматическим костылезабивщиком снабжены многие бригады по смене рельсов; его обслуживает 1 чел. Воздушный компрессор, установленный на колесах с ребордами или на гусеницах, подает воздух исполнительным органам, число которых может быть от 2 до 8, в зависимости от заданной производительности работы. При применении этого механизма костыль сначала слегка забивают (наживляют) в шпалу вручную, а затем механически забивают окончательно, примерно за 4 сек.

Другой тип костылезабивщика, применяемый многими бригадами по смене рельсов, имеет индивидуальный одноцилиндровый бензиновый двигатель с воздушным охлаждением. Этот механизм смонтирован на однорельсовой тележке, опирающейся на двухребордчатые ролики; для уравновешивания имеется штанга с роликом на конце, который опирается на противоположный рельс.

Рукоятка с рабочим органом может быть перемещена к любой стороне рельса для забивки костылей с обеих сторон рельса. Поршень при забивке костылей делает 1100 ударов в минуту. Этот механизм обслуживается тремя рабочими: один находится непосредственно у механизма и управляет забивкой костылей, а два наживляют костыли по одному с каждой стороны (рис. 117).

Еще один вариант костылезабивщика применяется при забивке двух костылей одновременно по одному с каждой стороны рельса. При работе этого костылезабивщика костыли только вставляются рабочими в отяерстия подкладок, после чего два специальных приспособления, снабженные магнитами, устанавливают костыли вертикально, и два пневматических молотка немедленно забивают их. Оба молотка отрегулированы так, что забивают костыли, прикрепляющие рельс, или костыли, прикрепляющие подкладку. Пссле того как регулировка молотков сделана в соответствии со стандартными отверстиями в подкладках, механик контролирует работу обоих молотков только по одному костылю.

Механизм работает сжатым воздухом от компрессора; его обслуживает 1 чел. Механизм имеет выступающие в поперечном (относительно пути) направлении колеса на пневматиках для снятия его с пути.

Имеется также машина по забивке костылей на железнодорожном ходу — самоходная. Машина предназначена для забивки одновременно четырех костылей, по одному костылю с обеих сторон каждого рельса. Эта машина спроектированная для забивки костылей при смене шпал, укладываемых обязательно под прямым углом к рельсу может быть также использована при смене рельсов благодаря независимой работе комплектов молотков. Костыли предварительно наживляются. В рабочем положении молотки устанавливаются в соответствии со стандартным расположением отверстий в подкладке; направляющие клещи зацепляют головки костылей и после этого молотки забивают костыли. В конструкции машины предусмотрена возможность перестановки забивочного устройства для забивки костылей как прикрепляющих рельс, так и обшивочных.

Применяется также механизм для забивки костылей с бензиновым одноцилиндровым двигателем с зажиганием от батареи или магнето.

При забивке производится от 1 450 до 2 000 ударов в минуту. Костыли перед забивкой наживляются вручную. Машину обслуживает 1 чел.

Для завинчивания шурупов в просверленные отверстия применяется пневматический инструмент, который состоит из воздушного двигателя и завинчивающего устройства. Сжатый воздух подается от компрессора, стоящего в зависимости от условий работы на рельсах или на земле. Обычно механизм имеет несколько сменных головок для завинчивания различных типов шурупов. Механизм обслуживается двумя рабочими.

Рельсорезные станки. Переносные рельсорезные станки применяются главным образом для распиловки рельсов на перегоне. Пила приводится в действие бензиновым двигателем посредством червячной передачи и кривошипного механизма и совершает 100 ходов в минуту. Пила легко укрепляется на рельсе и прочно удерживается зажимным приспособлением. Она распиливает один рельс за 5—9 мин. Полный же цикл работ с учетом времени, затраченного на перемещение и установку пилы, составляет в полевых условиях 11 мин.

Некоторые дороги нашли целесообразным снабдить рельсовыми пилами на важных главных линиях каждый околоток, а также бригады, занятые заготовкой рубок на тех станциях, где имеются соответствующие работы со стрелочными переводами и пересечениями.

Рельсосверлильные станки. Концы новых рельсов, как правило, имеют просверленные отверстия согласно установленным стандартным размерам. Однако в ряде случаев возникает необходимость сверлить рельсы (при работе с обрезанными рельсами, рубками, при укладке стрелочных переводов, крестовин, контррельсов на переездах и т. д.) (рис. 118).

Применяются сверлильные механизмы с электрическим или пневматическим приводом. Для работы с этими механизмами требуются электростанции или компрессорные установки.

Каждый рельсосверлильный станок имеет для закрепления на рельсе зажимное устройство, обеспечивающее правильное положение станка относительно рельса во время работы, а также приспособление для быстрой съемки станка с рельса. Рельсосверлильный станок хорошо уравновешен, позволяет работать с ним и передвигать его одним или двумя рабочими. Вес электрического рельсосверлильного станка составляет от 40 до 90 кг, пневматического — около 60 кг и с двигателем внутреннего сгорания — от 60 до 160 кг.

Сверла рельсосверлильных станков быстро устанавливаются в вертикальное или горизонтальное положение поворотом гайки.

Механический рельсопробивщик. В 1947 г. для пробивки отверстий в шейках рельсов применялся взрывной пробивщик, при подбивке использовались холостые патроны. Рельсопробивщик состоит из перевернутой U-об- разной скобы, устанавливаемой над рельсом так, что она обхватывает рельс с двух сторон. Одна сторона скобы служит для укрепления пробивающего приспособления, состоящего из затвора, поршня и пробойника, а другая служит неподвижным упором, который прижимается регулировочным винтом к шейке рельса там, где должно быть пробито отверстие. Холостые патроны калибра 0,44 или 0,45 закладываются в затворный механизм; взрыв производится при помощи легкого удара молотком. При взрыве пробойник пробивает шейку рельса весом 54,6 кг!пог. м.

Воздушные компрессоры. При смене рельсов применяются легкие компрессоры с бензиновым двигателем, а также компрессоры с дизельным двигателем, приспособленные для движения по рельсам или по грунтовым дорогам.

Компрессоры, применяемые для шпалоподбоек, имеют обычно мощность, достаточную также для питания костылезабивщиков, пневматических путевых гаечных и шурупных ключей, механизмов для сверления и шлифовки рельсов, а также для сверловки шпал.

Компрессоры изготовляются различных типов и размеров. Большие компрессоры, приспособленные для движения по рельсам, обслуживают 4, 8, 12, 16 инструментов. Тяжелые путевые компрессоры приводятся в действие четырехцилиндровым бензиновым или дизельным двигателем тракторного типа.

Оборудование для сварки и резки. Оборудование для автогенной сварки и резки применяется главным образом для приварки рельсовых соединителей, заготовки рубок, разрезки гаек, которые не могут быть отвинчены обычным способом.

Одна железная дорога снабдила свою бригаду по смене рельсов двумя мощными станками для быстрой разрезки проволоки стыковых соединителей. Было установлено, что этот способ не только ускоряет работу по снятию стыковых соединителей, но также делает ее безопасной и не причиняет повреждений рельсу или стыковым накладкам.

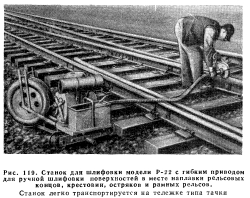

Рельсошлифовальные станки. Вследствие заводских допусков в размерах рельсов на большом числе дорог после укладки рельсов производят выравнивание поверхностей катания головок рельсов в стыках и боковых рабочих поверхностей с помощью шлифовальных станков. Благодаря этому уменьшаются удары в стыках и, в конечном счете, смятие концов рельсов. Рельсошлифовальный станок приводится в действие бензиновым двигателем. Станок может быть приспособлен для движения по одному рельсу; в этом случае тележка опирается на два двухре- бордчатых ролика и уравновешивается поперечной штангой, опирающейся на противоположный рельс. Такого вида станок может быть смонтирован и на четырехколесной тележке, при этом шлифовальное устройство может перемещаться для шлифовки от одного рельса к противоположному. Другие модели станка имеют вид колесной тачки с противовесом или без него; они поддерживаются в вертикальном положении механиком. Все типы станков легко снимаются с пути.

Поперечная шлифовка производится тонким шлифовальным кругом. Такого рода шлифовка применяется для образования фаски на боковых гранях на поверхности головок рельсов в стыках. Подобно поверхностным шлифовочным станкам эти шлифовальные станки нашли широкое применение. В некоторых типах станков имеются шлифовальные круги как для поперечной, так и для поверхностной шлифовки. Некоторые шлифовальные круги приводятся в действие посредством гибкого привода.

Имеются рельсошлифовальные станки для боковой шлифовки стрелочных остряков или крестовин; рабочий орган (шлифовальный круг) у таких станков поддерживается руками во время шлифовки и приводится в действие с помощью гибкого привода (рис. 119).

Смазка механизмов. На коэффициент полезного действия и устойчизую работу механизмов смазка влияет больше, чем какой-либо другой фактор. Вследствие применения значительного числа типов машин, наличия различных климатических и местных условий правильная смазка механизмов является сложной проблемой. Для достижения эффективной смазки требуется хорошее знание устройств и деталей, условий работы механизмов, а также знание свойств и условий применения различных сортов смазочных материалов.

Руководящие работники по содержанию и ремонту пути должны хорошо знать особенности механизмов, а также и рекомендации компаний по смазке, у которых эта смазка покупается.

Хотя выбор смазочных материалов имеет первостепенное значение, однако для производительной работы механизмов необходимо также систгматически наносить смазку. Кроме того, ясно, что даже самые лучшие смазочные материалы могут не дать нужного эффекта, если они выбраны наудачу или не предназначены для всех изнашиваемых частей механизмов и оборудования.

БАРЫКОВА Н.Г., ГЛУЗМАН И.С. АМЕРИКАНСКАЯ ЖЕЛЕЗНОДОРОЖНАЯ ЭНЦИКЛОПЕДИЯ — М.: ТРАНСЖЕЛДОРИЗДАТ, 1959.