ПРОИЗВОДСТВО РЕЛЬСОВ

Физические свойства. Элементами, присутствие которых в стали считается полезным, являются железо, углерод, марганец и кремний; нежелательными примесями стали являются фосфор, сера, газы и шлак. Большую роль при изготовлении рельсовой стали играет углерод; с увеличением содержания углерода повышается твердость и предел прочности стали, но понижается ее вязкость. Однако, принимая в расчет однородность современной мартеновской стали, регулированием содержания углерода можно всегда получить сталь желаемой твердости. Содержание углерода в стали, предназначенной для прокатки рельсов весом от 34,7 до 39,5 кг/пог. м, колеблется от 0,55 до 0,68%, для рельсов весом от 40,2 до 44,6 кг/пог. м — от 0,64 до 0,77%, для рельсов весом от 45,1 до 59,5 кг!пог. м — от 0,67 до 0,80% и для рельсов весом в 60 кг!пог. м — от 0,69 до 0,82%.

Марганец в том или ином количестве присутствует в любой рельсовой стали; он обладает способностью раскислять металл и значительно повышать его прочность, вязкость и упругость, а также сопротивляемость износу. Согласно Техническим условиям на мартеновскую рельсовую сталь содержание марганца допускается в рельсах весом от 34,7 до 44,6 кг/пог. м в количестве от 0,60 до 0,90% и в рельсах весом 45,1 кг!пог. м и выше — от 0,70 до 1,00%.

Кремний в стали содержится всегда. Химическое сродство кремния с кислородом делает его особенно полезным с точки зрения устранения газов, не удаленных марганцем. Содержание кремния в рельсовой стали должно быть не ниже 0,10%; количество его может доходить до 0,23%. Более высокое содержание кремния в сталях, изготовленных как по техническим условиям AREA, так и по другим инструкциям на изготовление стандартных рельсов, значительно снижает, а в некоторых случаях и полностью устраняет необходимость «успокоения» стали в изложницах с помощью алюминия, способствующего повышению плотности стали.

Наиболее вредной примесью рельсовой стали является фосфор, так как он понижает способность стали сопротивляться удару, делая ее хладноломкой. В мартеновских рельсах содержание фосфора допускается не свыше 0,04%.

Сера способствует образованию между волокнами стали сульфидных пленок. Пленки делают сталь красноломкой и приводят к образованию в ней трещин, а также к выкрашиванию металла в процессе прокатки. Присутствие любого количества серы в стали нежелательно.

Шлак представляет собой расплавленную золу или осадок; он содержит в себе примеси, удаленные из расплавленного металла. Очень большое внимание уделяется тому, чтобы при разливке стали из ковша по изложницам в ней не задерживались частицы шлака.

Процесс прокатки рельсов. Качество рельсов, с точки зрения сопротивляемости их износу, зависит не только от правильного химического состава и физических свойств стали, но также и от соблюдения существующих правил их изготовления. По требованиям железных дорог металлургической промышленностью были разработаны новые способы регулируемого охлаждения рельсов, термической закалки их по всей длине и закалки концов, являющиеся средством продления срока службы рельсов.

Металлургические отделы на рельсопрокатных заводах чувствуют все большую ответственность за качество выпускаемой стали. С помощью специальных работников, ведущих наблюдения за всеми этапами производства стали, осуществляется постоянный контроль над методами производства рельсов. Инспектора, имеющие право браковать рельсы на любой стадии их изготовления, в случае если рельсы не соответствуют требуемому стандарту, осуществляют контроль над производственными отделами заводов.

Первым шагом по изготовлению рельсов является производство рельсовой стали. Последние достижения в области металлургической промышленности создали условия для более надежного контроля над всем мартеновским процессом; это привело к некоторому изменению технологии производства стали и улучшило качество выпускаемого металла. После того, как сталь в мартеновской печи нагреется до требуемой температуры, и после того, как будет проверен химический состав стали, металл разливают по изложницам. Форма изложниц слегка конусообразная, кверху суженная, поверхность волнистая, углы изложниц тщательно закруглены. Длина слитков меняется в зависимости от сечения рельсов, для которых они предназначены; слитки, из которых изготовляются образцы для испытания на ударную нагрузку, делаются несколько длиннее. По Техническим условиям образцы для испытания на ударную нагрузку берутся из верхней части головных рельсов А, из второго, среднего и последнего слитков каждой плавки.

Прокатка рельсов. Первой задачей при производстве рельсов является получение слитка, однородного по всей длине. Сейчас же после затвердевания слитки доставляют к нагревательной печи, где их подогревают до температуры прокатки. В течение всего процесса изготовления рельсов слитки должны перемещаться в определенном порядке, так, чтобы все время сохранялись порядковые номера плавки и слитков. Процесс нагревания слитков тщательно регулируется; для контроля за нагреванием через небольшие интервалы времени проводятся наблюдения с помощью оптического пирометра. Охлаждение слитков, предназначенных для прокатки рельсов, не допускается. Затем слитки, доставленные к блюмингам на специальных тележках, пропускаются через валки верхними концами вперед; здесь слитки 4 раза сильно обжимаются медленно вращающимися валками. Для удаления загрязненного металла головной и хвостовой концы блюмса обрезаются; блюмс делится на две части, из которых каждая в свою очередь делится на два, три или четыре рельса, в зависимости от длины и поперечного сечения профиля, для которого они предназначаются.

Одно время на большинстве рельсопрокатных заводов входило в систему допускать охлаждение блюмсов до температуры окружающего воздуха и затем, перед прокаткой рельсов, снова их нагревать.

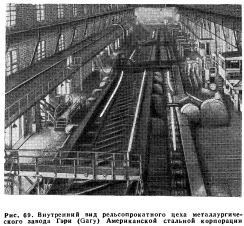

При условии, если сталь вполне доброкачественная, слиток однороден, блюмсы должным образом подготовлены, качество рельсов будет зависеть еще от правильного выполнения прокатки, являющейся последней стадией изготовления рельсов. При постепенном обжатии металла в процессе многократного пропуска его через валки получается хорошо промешанная, мелкозернистая сталь; при этом последние 5—6 раз прокатка производится на медленно вращающихся валках. На основании опыта различных металлургических заводов установлено, что для обжатия слитка до окончательного профиля рельса требуется прокатать его от 18 до 30 раз; на долю блюминга и рельсопрокатного стана приходится приблизительно по одинаковому количеству проходов рельсов через валки. Железнодорожники обычно предпочитают большее количество проходов при соответственно меньшем обжатии сечения после каждого прохода (рис. 69).

Маркировка рельсов. Данные, касающиеся веса и типа рельса, рода стали, завода-изготовителя, месяца и года прокатки наносят на одну сторону шейки рельса в виде выпуклых букв; буквы выкатываются нижними валками при последнем проходе рельса. К клейму добавляются также буквы, указывающие на то, что рельсы изготовлены из стали со средним содержанием марганца с применением регулируемого охлаждения, что они подвергались термической обработке и что концы их закалены. Поскольку после разлива стали порядковые номера плавок и слитков сохраняются, то на рельсах указывают также номер плавки и слитка. Эти данные выбивают на клеймовочном станке на противоположной стороне шейки, пока рельс еще находится в горячем состоянии. Слитки прокатываются головными концами вперед; рельсы последовательно маркируются буквами А, В, С, D и т. д.

Распиловка рельсов. После окончания прокатки, пока сталь еще не остыла, прокатанную полосу разрезают на куски нужной длины. Обычно пилы располагают так, что они могут одновременно отрезать несколько рельсов. Должен быть предусмотрен соответствующий припуск в длине рельсов, так как после снижения температуры рельса с температуры прокатки до температуры окружающего воздуха длина его уменьшится. Указанный припуск на усадку составляет около 4,76 мм на 305 мм.

Предварительный изгиб рельсов. Следующая операция заключается в пропуске рельсов через ряд роликов, изгибающих рельсы так, чтобы после охлаждения их до температуры окружающего воздуха они оказались совершенно прямыми. Без этой операции большее отношение объема охлаждаемого металла к его поверхности в головке рельса по сравнению с подошвой (что обычно имеет место для большинства сечений рельсов), в сочетании с несколько более высокой окончательной температурой головки, привело бы при охлаждении к изгибу рельса на головку. Степень предварительного изгиба рельса зависит от его сечения. Для предупреждения расплющивания металла и вдавливания в поверхность катания головки заусенцев, образующихся при распиловке рельсов, машина для изгиба рельсов снабжается специальными устройствами, не допускающими попадания роликов на концы рельсов.

После прохождения этой стадии изготовления мартеновские рельсы подвергаются регулируемому охлаждению и термической обработке, целью которых является улучшение структуры металла и повышение износостойкости рельсов.

Хотя в этой области и проводились обширные исследования в течение довольно длительного периода, но только в 1935 г. рельсы, изготовленные с регулируемым охлаждением, с термической обработкой по всей длине и с закалкой концов, стали производиться на коммерческой основе и в любом желаемом количестве. Однако в небольших количествах рельсы с регулируемым охлаждением начали выпускать уже с 1931 г. Другим способом охлаждения рельсов является выдерживание их на стеллажах.

Охлаждение рельсов на стеллажах. Способ охлаждения рельсов на стеллажах после предварительного изгиба их начали применять сразу же после появления рельсов из мартеновской стали. Согласно этому методу рельсы кладут боком на большие решетки на равном расстоянии один от другого; в некоторых случаях для равномерного охлаждения рельсов решетки покрывают и огораживают. Когда температура рельсов достигает температуры рекристаллизации, рельсы перевертывают и они продолжают охлаждаться до температуры окружающего воздуха.

Регулируемое охлаждение рельсов. Приблизительно в 1926 г. владельцы фирмы Зандберг (Sandberg) в Лондоне указали на возможность существования прямой зависимости между флокенами, часто возникающими при прокатке рельсов, и поперечными трещинами. Другие ученые, как Мекки (Mackie) и Гергардт (Gerhardt), тоже установили, что флокены являются основной причиной образования поперечных трещин; последние, так же как и Зандберг (Sandberg), считали, что появления флокенов можно избежать, введя регулируемое охлаждение рельсов вместо обычно применяемого охлаждения их на стеллажах. Правильность этих предположений была подтверждена результатами научных исследований, проводимых в Иллинойском университете под руководством AREA и Технического комитета заводов, изготовляющих рельсы.

Метод Зандберга основан на теории, заключающейся в том, что флокены образуются в той стадии охлаждения рельсов, которая соответствует развитию максимальных внутренних сил в рельсовой стали, т. е. при температуре от 350 до 500°С. Мекки утверждает, что флокены появляются тогда, когда сталь находится в состоянии синеломкости, т. е. при температуре ее от 200 до 300°С.

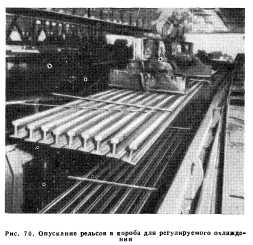

Метод охлаждения рельсов, применяемый в США, разработан с учетом обеих приведенных выше теорий. Согласно этому методу рельсы охлаждаются обычным способом на горячих стеллажах до тех пор, пока их температура не упадет до 538—385°С, после чего рельсы сейчас же укладывают рядами в большие короба (рис. 70) или изолированные вагоны, где оставляют их в течение 24 ч. Для того чтобы в дальнейшем можно было с помощью электромагнитного крана поднимать рельсы целыми пакетами, последние разделяются между собой прокладками. На протяжении, по крайней мере, 10 ч, в течение которых происходит постепенное охлаждение рельсов, короб остается закрытым; ни один рельс не вынимают из короба до тех пор, пока температура верхнего ряда рельсов не достигнет 149°С.

Контрольной температурой является температура, измеряемая в нижнем ряду между наружным и соседним с ним рельсом на расстоянии не менее 304,8 мм и не более 914,4 мм от конца рельса. За контрольной температурой очень тщательно наблюдают с помощью термопар. При наличии рельсов весом 49,6 кг/пог. м и более за первые 7 ч после укладки нижнего ряда температура их не должна упасть ниже 149°С; для рельсов весом менее 49,6 кг/пог. м этот промежуток времени составляет 5 ч.

Влияние регулируемого охлаждения. Работа в пути рельсов, изготовленных с помощью регулируемого охлаждения, показала, что этот процесс действительно предупреждает появление флокенов и что, вдобавок к этому, рельсы, прошедшие такую обработку, обладают несколько лучшими физическими свойствами, чем обычные рельсы, а с точки зрения сопротивляемости износу — эквивалентны рельсам, охлажденным на горячих стеллажах.

При сравнении качества рельсов, изготовленных с регулируемым охлаждением, с качеством рельсов, изготовленных по ранее применявшемуся методу охлаждения их на горячих стеллажах, не было обнаружено разницы в размерах зерен стали и в упругих характеристиках ее при растяжении; была отмечена только незначительная тенденция к увеличению относительного удлинения и относительного поперечного сужения испытываемых образцов. Твердость стали по Бринеллю оставалась приблизительно прежней. Небольшая разница замечалась только при ударных испытаниях. Для того чтобы при сравнительных испытаниях на копре сломать рельс, изготовленный с регулируемым охлаждением, требовалось на один или два удара больше; в величинах же остаточного прогиба и общего удлинения, образующихся после первого удара, разница была небольшая.

Для того чтобы в пути легко было узнавать рельсы, изготовленные с регулируемым охлаждением, на них при последнем проходе через валки выкатываются буквы СС. Эти буквы располагаются между буквами, указывающими тип рельса, и названием завода.

Согласно последним Техническим условиям AREA потребитель может требовать, чтобы на рельсах с закаленными концами и изготовленных с регулируемым охлаждением, на противоположной стороне шейки перед номером плавки стояли буквы СН.

Закалка концов рельсов. Смятие рельсовых концов в течение многих лет было одной из основных проблем содержания рельсов. С 1931 г. этот вопрос сделался предметом интенсивного изучения Рельсовым комитетом AREA, так как смятие концов служило одной из главных причин смены рельсов. Одним из наиболее успешных методов снижения интенсивности смятия рельсов является закалка рельсовых концов, которая может производиться как на металлургических заводах, так и на рельсах, лежащих в пути. Подробное описание закалки рельсовых концов в полевых условиях можно найти в главе XVIII «Сварка и наплавка рельсов и других металлических элементов верхнего строения пути».

Было разработано несколько методов закалки рельсовых концов в заводских условиях, заключающихся в следующем:

а) конец головки рельса в течение 80 сек нагревается с помощью электрической индукции до температуры 838°С, а потом закаливается при охлаждение его в течение 30 сек автоматически регулируемой струей теплой воды;

б) конец головки рельса нагревается газовым пламенем в портативной печи с огнеупорной облицовкой в течение 3 мин примерно до 843°С; закалка осуществляется путем охлаждения металла в течение 3 мин струей сжатого воздуха;

в) после распиловки рельса пилами горячей резки и снижения температуры его до 538°С закалку концов производят охлаждением их брызгами воды в течение 30—35 сек, после чего концы рельсов на некоторое время покрывают.

На основании полевых опытов Рельсовым комитетом AREA были сделаны следующие выводы:

1) у рельсов с закаленными концами наблюдается бесспорное снижение интенсивности их смятия по сравнению с рельсами с незакаленными концами;

2) в рельсах, закаленных водой, наблюдается появление большого количества «влажных трещин», в то время как в рельсах, закаленных маслом, и в тех рельсах, при закалке которых охлаждающей средой служил ненагретый металл самого рельса, такой дефект встречался очень редко;

3) средняя твердость трех групп рельсов, закаленных с охлаждением их воздухом и в дальнейшем не потребовавших наплавки концов, составляла от 361 до 374 единиц по шкале Бринелля;

4) в рельсовых концах, первоначально слишком сильно закаленных, затем отпуш шных и снова закаленных до менее высокой твердости металла, наблюдалось образование «влажных трещин».

Другие полевые испытания, проведенные Рельсовым комитетом, показали, что закалка концов не только снижала интенсивность их смятия, но и существенно увеличивала срок службы стыковых накладок.

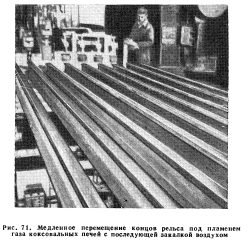

В настоящее время на рельсопрокатных заводах закалка водой больше не применяется. Закалка рельсовых концов производится на специально отведенном для этой цели участке двора, сейчас же после извлечения рельсов из коробов. Обычно рельсы двигают в поперечном направлении под пламенем, получаемым с помощью газа коксовальных печей (рис. 71), из которого предварительно удаляются примеси серы; при этом каждый конец рельса обрабатывается четырьмя горелками. Первые три горелки поднимают температуру рельсовых концов до 538°С, а четвертая — до 788°С. Рельсы двигаются медленно; на обогрев одной горелкой расходуется l1/—U/г мин, после чего концы приблизительно в течение V2 мин охлаждаются воздухом.

БАРЫКОВА Н.Г., ГЛУЗМАН И.С. АМЕРИКАНСКАЯ ЖЕЛЕЗНОДОРОЖНАЯ ЭНЦИКЛОПЕДИЯ — М.: ТРАНСЖЕЛДОРИЗДАТ, 1959.