ПРОПИТКА ШПАЛ

Вопросы консервирования древесины пропиткой более подробно изложены в главе VIII раздела первого «Консервирование древесины», поэтому ниже проводятся лишь некоторые соображения, специально касающиеся шпал.

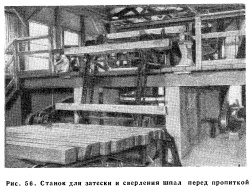

Механическая обработка шпал. Значительное число шпал до пропитки подвергается механической обработке, которая заключается в затеске и предварительном сверлении костыльных отверстий (рис. 56). Такая обработка имеет ряд преимуществ. Основным является то, что в этом случае не ослабляется действие антисептика, наоборот, оно увеличивается за счет более глубокой пропитки шпал в подрельсовом сечении, где она наиболее необходима. Машинная затеска обеспечивает более ровную постель под подкладкой, чем ручная. При забивке в предварительно просверленные отверстия костыли не повреждают волокон древесины и лучше держат рельсы, таким образом путь легче содержать по шаблону. Применение наколки перед пропиткой твердых пород древесины увеличивает глубину проникания и объем поглощаемого антисептика, улучшая тем самым качество пропитки.

При механической обработке шпал перед пропиткой обычно их клеймят на торцах с условным обозначением: древесной породы, способа пропитки, типа рельса, для которого просверлены отверстия, года пропитки, типа шпалы, марки завода и названия железной дороги, которой принадлежат шпалы.

Комитетом AREA по шпалам в 1953 г. были разработаны указания по обработке шпал от момента рубки леса до укладки готовой шпалы в путь. В части, касающейся пропитки, эти указания приведены в главе VIII первого раздела «Консервирование древесины», в части хранения шпал после пропитки они вкратце даются ниже.

Пропитка. Для предохранения от гниения все шпалы должны быть пропитаны. Для назначения более дешевого способа пропитки необходимо предварительно установить: породу леса, из которого изготовлены шпалы; наиболее подходящие для нее антисептики; состояние водоотводов грунтов и состояние земляного полотна; род и состояние балласта; размеры грузооборота и действующие скорости движения поездов; осевые нагрузки и тип обращающегося на дороге подвижного состава; климатические условия.

Хранение шпал после пропитки. Очень важно осторожное обращение со свежепропитанными шпалами. Хранение их должно быть организовано так, чтобы полностью избежать повреждения пропитанного слоя древесины с тем, чтобы не допустить возможности проникания гнилостных грибков в непропитанную древесину, расположенную под пропитанным слоем. Необходимо иметь в виду, что для шпал, на поверхности которых обнажается слабо проницаемая для антисептика ядровая древесина, глубина пропитки составляет всего 2,5 см.

При пропитке шпал из твердых пород леса экономически нецелесообразно добиваться проникания антисептика на сколько-нибудь значительную глубину в ядровую древесину, поэтому весьма важно избегать всяких повреждений пропитанного слоя. Повреждение шпалы острым орудием, например киркой или лопатой, может служить причиной проникания грибка и заражения шпалы гнилью. Удары костыльным молотком или другим орудием (рис. 57), вызывая разрыв волокон древесины, могут привести к образованию местных скоплений влаги, создавая тем самым на этих участках условия для возникновения гниения.

Статистика пропитки. В течение ряда лет для пропитки шпал применялись два основных антисептика — креозот и смесь креозота с каменноугольной смолой, которыми пропитывалось около 2/3 всех шпал, а остальные пропитывались смесью креозота с керосином. Пропитка шпал всеми остальными антисептиками, в том числе смесью керосина и пентахлорфенола, хлористым цинком и солями Вольмана, составляла от 1/2 до 1% общего числа пропитанных шпал. Такое же соотношение в использовании антисептиков принято и при пропитке переводных брусьев. Пропитку как шпал, так и переводных брусьев в настоящее время производят только под давлением.

За пятилетний период, предшествовавший 1954 г., среднегодовая пропитка шпал составила 38 900 ООО шт. Для 84% общего числа пропитанных шпал известно, что 78% из них были опилены, а 22% отесаны, точно так же для 93% общего числа пропитанных шпал известно, что в 70% из них были предварительно просверлены костыльные отверстия и произведена затеска под подкладки.

Наиболее распространены дубовые шпалы. Из общего числа пропитанных за те же пять лет шпал дубовых было 41,5%, эвкалиптовых и из дугласовой сосны — по 10%, лиственничных и из других пород сосны — по 1% каждой породы. Породы деревьев для 25% всех пропитанных шпал не были определены, однако в основном это различные породы с твердой древесиной.

За тот же пятилетний период в среднем за год пропитывалось около 125 300 тыс. бордсовых футов переводных брусьев (около 296 000 ж3). Большая часть пропитанных брусьев была изготовлена из твердых пород леса, в том числе из дуба 45%. Остальными породами, из которых изготовлялись брусья, являются: дугласова сосна, эвкалипт, южная и другие породы сосны, клен, лиственница, ель Энджельманна, вяз береза и белая сосна. Хотя в последнее время выход шпал снизился настолько, что ежегодная потребность в их смене не превышает 3% общего количества шпал, лежащих в пути, все же непрерывный рост стоимости новых шпал и удорожание рабочих рук делают этот вид путевых работ одним из важнейших в общем комплексе работ по содержанию пути. В 1953 г. на смену 29,8 млн. шпал по цене 4 доллара за штуку, считая с укладкой в путь, железными дорогами было израсходовано около 119 млн. долларов, что составляет 7,5 % всех эксплуатационных расходов на содержание пути и зданий. Это привлекло внимание дорог к вопросам снижения расходов на приобретение шпал и их смену более тщательным осмотром шпал перед сменой и применением механизированных способов смены.

БАРЫКОВА Н.Г., ГЛУЗМАН И.С. АМЕРИКАНСКАЯ ЖЕЛЕЗНОДОРОЖНАЯ ЭНЦИКЛОПЕДИЯ — М.: ТРАНСЖЕЛДОРИЗДАТ, 1959.