РЕКОМЕНДАЦИИ AREA

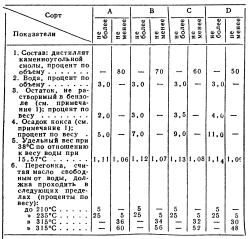

Антисептики. Следующие технические условия для наиболее распространенных антисептиков были пересоставлены AREA в 1953 г.

Креозот

1. Креозот представляет собой продукт перегоики каменноугольной смолы, получаемой при карбонизации битуминозных углей.

2. Креозот не должен содержать более 3 % воды.

3. При растворении в бензоле нерастворимый осадок не должен превышать 0,5 % (см. примечание 1).

4. Удельный вес креозота при 38° С по отношению к весу воды при 15,5° С должен быть не менее 1,03.

5. Перегонка, считая креозот свободным от воды, должна проходить в следующих пределах (см. примечание 1):

до 210° С не более 5 %;

235° С 25 % и не менее 5 %;

270° С не менее 20 %;

355° С не более 85 % и не менее 60 %;

6. Удельный вес фракции, полученной при температуре между 235 и 315° С и определяемый при 38° С по отношению к весу воды при 15,5° С, должен быть не менее 1,025, а фракции, полученной при температуре между 315 и 355° С, не менее 1,08 5

7. Креозот не должен давать более 2 % коксового осадка..

8. Выше приведенное испытание должно производиться в соответствии со стандартными методами AWPA, стандарт А-1.

Примечание. Для проб, взятых из креозота, бывшего в употреблении, допускается некоторое увеличение веса не растворимого в бензоле осадка, так же как и коксового осадка, и уменьшение процентного содержания различных фракций, происшедшее в процессе пропитки. Если же количество осадка, не растворимого в бензоле, или кокса не превышает пределов, установленных техническими условиями, более чем на 1 %, а процентное содержание различных фракций дистиллята ие ниже чем на 3 % минимального предела, установленного техническими условиями, и одновременно можно доказать, что исходный креозот отвечал установленным техническим условиям, то креозот, бывший в употреблении, можно также рассматривать, как отвечающий требованиям технических условий.

Смесь креозота с каменноугольной смолой

Антисептик должен являться продуктом чистой каменноугольной смолы, получаемой при карбонизации битуминозного угля. Он может быть или дистиллятом каменноугольной смолы, или раствором этой смолы в дистилляте масла. Антисептик должен удовлетворять следующим требованиям:

7. Удельный вес фракции, полученной при температуре перегонки между 235° и 315° С при 38° С по отношению к весу воды при 15,5° С должен быть не менее 1,035, а фракции, полученной при температуре между 315 и 355 С, — не менее 1,085.

8. Вышеприведенное испытание должно производиться в соответствии со стандартными методами AWPA, стандарт А-1.

Примечание. Для проб, взятых из креозота, бывшего в употреблении, допускается некоторое увеличение веса не растворимого в бензоле осадка, так же как и коксового осадка. Это увеличение, при условии непревышения нормы, установленной техническими условиями, не может служить причиной браковки антисептика, если можно доказать, что исходный свежий антисептик отвечал требованиям технических условий.

Смесь креозота с керосином

Смесь креозота с керосином должна составляться путем смешивания в определенных пропорциях креозота, полученного из каменноугольной смолы по техническим условиям AREA иа креозот, и керосина, отвечающего техническим условиям AREA на керосин для смешивания с креозотом. Никакая смесь креозота с керосином не должна содержать креозота менее 50 % по объему.

Керосин для смешивания с креозотом

Керосин, употребляемый для смешивания с креозотом, должен отвечать следующим требованиям.

Удельный вес при 15,5°С не менее 0,96 (не более чем 15,9° АРУ) (ASTM D287).

Можно употреблять керосин и при более низком удельном весе, если это обосновано опытом или анализы показали, что масло имеет удовлетворительное качество.

Содержание воды н осадка,не растворимого в бензоле, должно быть не более 1 % (ASTM D96).

Точка вспышки должна быть не ниже 1 02° С, как это установлено испытаниями на приборе Пенского-Мартенса (Pensky- Martens).

Вязкость должна быть не менее 40 сек и желательно не более 60 сек, хотя могут применяться масла и с более высокой вязкостью в том случае, если выдержаны условия на пенетрацию. Потребитель может установить вязкость, наиболее отвечающую его потребностям, разрешая поставщику отступления в пределах 10% от установленной нормы. Вязкость определяется в универсальных секундах Сейболта (Saybolt при 99° С) (ASTM D88).

Анализы для определения перечисленных свойств должны выполняться в соответствии с методикой ASTM. Отмеченные выше стандарты ASTM можно получить в Американском обществе испытания материалов.

Способы пропитки. Выбор метода пропитки не менее важен, чем правильный выбор антисептика. Самые лучшие из известных антисептиков могут сколько-нибудь заметно увеличить срок службы деревянных деталей только в том случае, если принятый метод пропитки обеспечивает достаточно глубокое проникание антисептика и равномерное его распределение в зоне пропитки.

Методы пропитки можно разделить на две категории: 1) пропитку под давлением и 2) пропитку без давления. Принято считать, что пропитка под давлением дает наилучшие результаты, и этот метод применяется для пропитки всех деревянных изделий, применяемых на железных дорогах.

К методам пропитки без давления относятся: обмазка и окраска, опрыскивание, погружение, намачивание, а также выдерживание в холодной или горячей ванне. При этих методах обработки древесины применяют как водные растворы различных солей, так и креозот. Наилучшие результаты при этом получаются при обработке воздушно-сухой древесины, в которой происходит быстрое и полное поглощение антисептика.

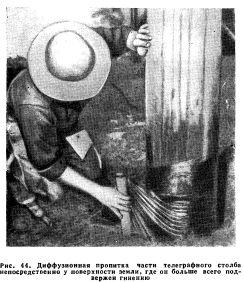

Пропитка суперобмазкой. Поверхностная пропитка дерева обмазкой, применяемая многими железными дорогами, основана на проникании антисептика в древесину в результате осмоса (диффузии). Для этого применяются различные пасты, содержащие в качестве антигнилостных агентов фтористый натрий, динитрофенол и двухромовокислый калий, которые наносят щеткой или кистью. Этот метод в течение многих лет применяется на общественных полях орошения для обработки столбов, подвергающихся гниению в местах соприкасания с грунтом и совершенно здоровых выше земли. Службу таких столбов можно заметно продлить, причем срок продления зависит от способности антисептика предохранить древесину в месте контакта с грунтом от дальнейшего загнивания (рис. 44).

Этот же метод применяется для обработки деревянных свай. При этом каждую сваю, намеченную к обработке, откапывают кругом, срезают с поверхности сваи гниль, после чего зачищают древесину проволочной щеткой и наносят слой антисептика. Обработанную таким образом поверхность сваи обматывают пластическим материалом или толстой бумагой, которую прибивают оцинкованными кровельными гвоздями. После этого вынутый грунт засыпают обратно.

Таким путем наносят также антисептики, состоящие из смеси фтористого натрия, двухромовокислого калия, арсенатов и динитрофенола. Это все водорастворимые соли, которые можно вводить в древесину как под давлением, так и путем суперобмазки (осмотическое проникание).

Пропитка под давлением. При пропитке под давлением лесоматериалы, погруженные на вагонетки, закатывают в стальные цилиндры, способные выдержать давление 14 кг/см2 и более. Люк цилиндра плотно закрепляют болтами и цилиндр наполняют антисептиком. После этого внутри цилиндра поддерживают давление, необходимое для получения желаемой степени поглощения антисептика.

Обычно применяют два метода пропитки под давлением: а) пропитка по методу ограниченного поглощения Лаури и Рюпинга (Lowry and Rueping) и б) пропитка по методу полного поглощения Бетелла и Барнетта (Bet- hell and Burnett).

Пропитка по методу ограниченного поглощения. При этом методе подлежащие пропитке лесоматериалы выдерживаются некоторое время в цилиндре при атмосферном давлении или при несколько более высоком начальном давлении. Затем цилиндр наполняют антисептиком и необходимое давление поддерживают в течение всего времени наполнения, а затем давление повышают до пределов, установленных техническими условиями на пропитку. На этом уровне давление поддерживают до тех пор, пока в древесину не проникнет наибольшее возможное количество антисептика, объем которого ограничен удерживающей способностью древесины или противодавлением расширяющегося в этот период в порах дерева воздуха. Быстрое образование вакуума помогает расширяющемуся воздуху вытеснить антисептик на поверхность древесины. В случае наполнения цилиндра при атмосферном давлении способ пропитки носит название способа Лаури; если начальное давление воздуха в цилиндре выше атмосферного, способ известен под названием способа Рюпинга.

Пропитку маслами по методу ограниченного поглощения можно рекомендовать, если при его применении достигается установленное поглощение антисептика. В этом случае более глубокое проникание и лучшее распределение антисептика в зоне пропитки достигается при умеренном поглощении антисептика. Пропитка по методу полного поглощения, напротив, применяется там, где желательно максимально возможное поглощение антисептика, причем давление поддерживается до полного прекращения поглощения антисептика. Этот метод применяется в том случае, когда требуется более высокое поглощение антисептика, чем это возможно при применении метода ограниченного поглощения.

Пропитка по методу полного поглощения. Применение этого метода для пропитки древесины креозотом известно под именем метода Бетелла; пропитка по этому методу водорастворимыми солями известна под названием метода Барнетта. При пропитке по методу полного поглощения с целью удаления из пор древесины возможно большего объема воздуха до начала пропитки применяют вакуум. После этого антисептик вводят без нагнетания воздуха. После наполнения цилиндра антисептиком давление повышают и заданное давление поддерживают до полного насыщения древесины. При помощи вакуума, создаваемого в цилиндре тотчас после его опорожнения, от раствора отсасывается излишний антисептик, в результате чего прекращается его вытекание. Так как полное удаление воздуха из пор древесины невозможно, то в них всегда остается небольшой объем, не заполненный антисептиком.

Пропитка по методу полного поглощения рекомендуется техническими условиями главным образом при применении водных антисептиков. Этот метод также постоянно применяется для пропитки бревен и свай креозотом с целью защиты их от морских древоточцев, так как в этом случае необходимо максимальное насыщение древесины антисептиком.

Методы пропитки. Следующие технические условия на пропитку были пересмотрены и одобрены AREA в 1954 г.

БАРЫКОВА Н.Г., ГЛУЗМАН И.С. АМЕРИКАНСКАЯ ЖЕЛЕЗНОДОРОЖНАЯ ЭНЦИКЛОПЕДИЯ — М.: ТРАНСЖЕЛДОРИЗДАТ, 1959.