ТЕХНИЧЕСКИЕ УСЛОВИЯ НА РЕЛЬСЫ ИЗ МАРТЕНОВСКОЙ СТАЛИ

1. Введение

Освидетельствование и испытание рельсов производятся на рельсопрокатных заводах до отправки рельсов потребителям; заводы должны быть оснащены оборудованием, с помощью которого можно устанавливать качество выпускаемых рельсов.

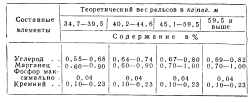

2. Химический состав

Процесс определения химического состава стали описывает" ся ниже. Количество элементов, входящих в состав стали, дол жно оставаться в следующих пределах:

3. Среднее содержание углерода

Желательно, чтобы во всех случаях количество плавок с процентным содержанием углерода выше среднего, полученного по предельным значениям, указанным в Технических условиях, по крайней мере, равнялось количеству плавок с содержанием углерода, меньшим этой средней величины. Среднее содержание углерода во всех плавках должно соответствовать среднему количеству углерода, полученному по пределам, указанным в Технических условиях.

последних трех слитков каждого ковша. Проверять состав стали можно как химическим, так и спектрографическим анализом. Средние результаты анализа стали каждого ковша должны соответствовать требованиям, изложенным в части 2. По требованию инспектора, в его распоряжение предоставляются образцы для контрольного анализа стали.

5. Пластичность стали и способность ее сопротивляться удару

а) Пластичность рельсовой стали и способность ее сопротивляться ударам определяются на стандартном копре AREA. Образцы рельсов длиной от 1,22 до 1,83 м отрезают от головной части рельсов А второго, среднего и последнего слитков каждой плавки. Температура опытных образцов не должна превышать 38° С. Расстояние между опорами, на которые укладываются опытные образцы, для рельсов весом менее 52,6 кг/пог. м должно составлять 0,91 м, для рельсов весом от 52,6 до 69,4 кг/пог. м 1,22 м и для рельсов тяжелее 69,4 кг!пог. м—1,42 м.

Образцы рельсов укладываются на опоры головкой кверху и подвергаются одному удару со стороны свободно падающей бабы; высота падения бабы зависит от веса рельса.

б) Если все образцы выдержат удар без излома их между опорами, то все рельсы этой плавки считаются принятыми и подвергаются окончательному освидетельствованию, заключающемуся в проверке состояния их поверхности, размеров поперечного сечения и отделки.

в) Если какой-либо образец сломается за пределами опор, то испытание считается недействительным и проводятся повторные испытания образцов, взятых из головной части этих же рельсов.

г) Если один из трех образцов, взятых в соответствии с п. «в» части 5, сломается, то бракуют все рельсы А данной плавки.

Тогда вырезают образцы от нижнего конца этих же рельсов А или от верхнего конца рельсов В того же слитка и испытывают в соответствии с п. «в» части 5. Если один из образцов сломается, то все рельсы В данной плавки бракуются.

Затем из нижнего конца рельсов В или из головного конца рельсов С тех же самых слитков берут три дополнительных образца, которые испытывают в соответствии с п. «в» части 5; если ни один из образцов не разрушится, то оставшуюся часть плавки принимают к освидетельствованию и проверке подвергают состояние поверхности рельсов, размеры поперечного сечения и отделку рельсов. Если же сломается хоть один из этих образцов, вся плавка бракуется.

7. Состояние металла внутри рельса

а) На опытных образцах, отрезанных от головных концов верхних рельсов всех слитков каждой плавки, прошедших испытания на копре в соответствии с п. «в» части 5, делают зарубку, в которую вставляют правйльный молот; затем образец укладывают под гидравлический пресс, который давит на плоскую головку правйльного молота с силой 544 кг и ломает образец. Качество рельса определяется обследованием излома. Если в изломе опытного образца будут обнаружены закаты, расслоения металла, раковины, посторонние включения, а структура металла будет светлой и мелкозернистой, то такие рельсы классифицируются как Х-рельсы.

б) Если по договоренности с заказчиком предусматривается исследование образцов рельсов, взятых из всех слитков (за исключением Х-рельсов), путем нанесения на них зарубок и излома их, то эти испытания выполняются в следующем порядке.

На опытных образцах, взятых из головных концов верхних рельсов всех слитков каждой плавки, отвечающих требованиям части 5, делают зарубки и рельсы ломают для того, чтобы можно было проверить состояние металла внутри рельса. Если в изломе обнаруживается внутренний дефект, то от головного конца верхнего рельса снова отрезают образец; на образце делают зарубку и его опять ломают. Если трещина, свободная от внутренних дефектов, оказывается на таком расстоянии от торца, которое позволяет получить после отделки рельс допускаемой длины, то этот рельс, а также и другие рельсы этого слитка, считаются принятыми. Если же нельзя получить рельс достаточной длины, то рельсы бракуют и вырезают образец из нижнего конца рельса, характеризующий собой второй рельс слитка. Второй и следующий рельсы слитка испытывают таким же образом.

Образцы с зарубками, подлежащие излому, берут из верхних концов рельсов на расстояниях, установленных изготовителями рельсов, а в случае необходимости получить излом, свободный от каких-либо дефектов, последний образец разрешается брать на таком расстоянии от торца, при котором законченный рельс будет иметь минимальную допускаемую длину.

Внутренние дефекты рельсов могут представлять собой закаты, расслоения металла, пустоты, посторонние включения в металл или ясно различимую светлую или мелкозернистую структуру; при испытаниях с разрушением образца эти дефекты становятся видимыми.

Укороченные рельсы, получаемые при описанных выше испытаниях, не входят в количество 11°/0 рельсов, указанных в части 1 0.

8. Классификация рельсов

Рельсы № 1. Рельсы № 1 должны быть свободны от повреждений и от всех видов дефектов.

Х-рельсы Эти рельсы описаны в п. «а» части 7.

Рельсы Л2. К ним относятся следующие рельсы:

а) не имеющие поверхностных дефектов в таком количестве и такого качества, которые не позволили бы инспектору признать их годными для эксплуатации;

б) поступающие на правйльные прессы с резкими искривлениями или с прогибами, средняя ордината которых составляет больше 152 мм на 11,89 ле;

в) на которых отсутствует клеймо.

9. Обрезка слитка

Из верхнего и нижнего концов слитка удаляется определенное количество металла, достаточное для того, чтобы можно было рассчитывать на отсутствие в слитке вредной сегрегации и раковин.

10. Длина рельсов

Стандартная длина рельсов должна составлять 11,89 м при температуре 16° С. Допускается, чтобы 11 °/0 рельсов общего количества, имеющегося в данной партии, имели меньшую длину, изменяющуюся ступенями в 0,305 м от 11,58 до 7,62 м. Допускаемое отступление от теоретической длины рельсов составляет 9,52 мм; 15°/0 рельсов всей партии могут иметь отступление в длине, равное 11,11 мм.

БАРЫКОВА Н.Г., ГЛУЗМАН И.С. АМЕРИКАНСКАЯ ЖЕЛЕЗНОДОРОЖНАЯ ЭНЦИКЛОПЕДИЯ — М.: ТРАНСЖЕЛДОРИЗДАТ, 1959.