ЗАЩИТА ОТ КОРРОЗИИ

Основные принципы и главные требования. Подготовка поверхностей. Выбор материалов. Методы окраски

На срок службы металлических конструкций в решающей степени влияет защищенность их от коррозии.

Для объяснения причин коррозии железа и стали выдвинуты различные теории, в том числе теория окисления, углекислая, электролитическая и электрохимическая теории. Наиболее признанной является электрохимическая теория, основывающаяся на том факте, что на отдельных поверхностях металла имеет место небольшая разница потенциалов. Это обстоятельство не проявляется, пока поверхность сухая, но с появлением влаги начинается электрохимический процесс: отдельные частицы с анода переходят в раствор, вызывая коррозию.

Из того факта, что электрохимические процессы невозможны при отсутствии влаги, следует, что поверхность стали или железа необходимо защитить от соприкосновения с влагой, кислородом и газами, способствующими коррозии. Таким образом, защитная пленка должна быть образована из материалов, замедляющих электрохимические реакции.

Четыре основных соображения. Коррозия железных и стальных железнодорожных сооружений зависит не только от влажного воздуха и воды, которые имеются везде, но также от сернокислых газов, выделяемых локомотивами, от рассола, вытекающего из вагонов-холодильников, от соляной пыли и туманов на прибрежных участках, от кислоты, содержащейся в дыме промышленных предприятий.

Применяя защитные покрытия против коррозии, необходимо обеспечить: 1) надлежащую подготовку поверхности; 2) выбор надлежащих материалов; 3) соблюдение правильных методов производства работ и надлежащих условий при нанесении защитного слоя и 4) надлежащую толщину пленки. Все эти факторы имеют важное значение для эффективной защиты металла от коррозии.

Пригодность для защитных покрытий и высокое качество стандартных красок на олифе и других связующих общепризнаны. Однако многие железные дороги, исходя из экономических соображений, применяют другие материалы. Сюда относятся составы, содержащие химические вещества, препятствующие ржавлению, и различные типы впитывающихся масел, в том числе рыбий жир и нефтяные масла. Рыбий жир, который сохнет очень медленно, признается прекрасным материалом для грунтовочного или отделочного слоя.

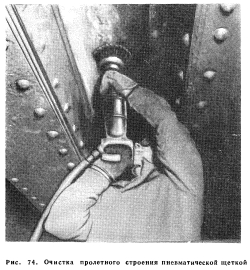

Очистка новых сооружений. Поверхности новых стальных конструкций обычно очищают на заводе-изготовителе одним из следующих способов: 1) вращающимися механическими щетками (рис. 74); 2) пескоструйным аппа

ратом; 3) травлением в ванне с раствором кислоты; 4) пламенем горелок. Для очистки доступных мест поверхности часто применяют механические щетки и молотки, что дает хорошие результаты при умеренных затратах.

Обыкновенная ржавчина представляет собой водную окись железа, а окалина — обычно безводную окись. С изменением температуры окалина часто отстает, что может послужить причиной разрушения покрывающего ее слоя краски. Надежными средствами удаления окалины являются только обработка пескоструйным аппаратом или травлением.

Для пескоструйной очистки применяют чистый, острогранный, сухой песок, подаваемый сжатым воздухом. При очистке нового металла обычно допускают образование легкого слоя ржавчины, который способствует удалению окалины. Последующая обработка пескоструйным аппаратом образует блестящую поверхность — идеальную для немедленной окраски. Если же эту поверхность оставить неокрашенной, она очень быстро покроется ржавчиной. Обработка пескоструйным аппаратом обычно обходится дешевле, чем обработка скребками, и позволяет очистить углы и другие труднодоступные места, не поддающиеся очистке инструментами.

Для очистки травлением металл погружают в ванну с раствором кислоты, обычно серной и выдерживают там до растворения или отслоения окалины. Этот метод широко применяют в Европе и, до некоторой степени, в США. Поверхность металла после такой обработки становится шероховатой и лучше подготовлена для грунтовки, чем гладкая поверхность с закругленными выступами и впадинами, образующаяся после обработки пескоструйным аппаратом.

Очистку и просушивание стали и железа, а также удаление окалины перед окраской и обработкой на заводе производят также автогенными горелками. Обычно для удаления почти всей окалины и для осушки поверхности достаточно одного прохода горелки. Те части окалины, которые при этом не отпадают, обычно достаточно хорошо связаны с металлом и могут быть оставлены под окраску.

Очистка существующих сооружений. Надлежащая очистка и подготовка поверхности существующих стальных сооружений перед возобновлением окраски так же важна, как и для новых сооружений. Как показал опыт, стоимость окраски сооружения сильно зависит от качества его конструкции. Очень важно, чтобы все части были доступны для надзора, очистки и окраски.

Перед возобновлением окраски стальных мостов и конструкций необходимо для предохранения от коррозии металла под новой пленкой краски удалить грязь, масло, жир и ржавчину до чистого металла. Окраску существующих мостов выгодно возобновлять, когда старый слой краски еще не начал разрушаться: один или два дополнительных слоя, наложенных на старую краску, обеспечат достаточную защиту стали и позволят впоследствии избежать затрат на ее очистку.

В зависимости от состояния сооружения объем работ и стоимость его очистки могут сильно колебаться (от очистки щетками отдельных мест до полной обработки всей конструкции пескоструйным аппаратом). Если очистку начать сразу после того, как начали появляться пятна ржавчины, то можно без больших затрат добиться удовлетворительных результатов, применяя ручные скребки и проволочные щетки. Разрушение слоя краски и его отставание от металла представляют собой основной результат практики несвоевременной окраски.

При надлежащих условиях эксплуатации стоимость очистки перед возобновлением окраски обычно колеблется в пределах 20—25% всей стоимости работы. В тех случаях, когда возобновление окраски откладывают на следующие годы, удельный вес стоимости очистки в общей стоимости работ возрастает, составляя: при отсрочке на один год —35—40%, на два года —50%, на три года —75%.

Методы очистки существующих сооружений. Для стальных конструкций в полевых условиях применяют следующие методы очистки: 1) ручным инструментом; 2) механическими инструментами; 3) пескоструйным аппаратом и 4) пламенем горелки.

Ручной молоток для очистки имеет длину около 15 см и снабжен двумя долотообразными заострениями. Одно из них находится на одной линии с рукояткой, а другое— под прямым углом к ней. В скребках обычно заостряют оба конца; один из них направлен прямо, а другой загнут приблизительно под прямым углом.

Проволочные щетки бывают двух типов: с обычными деревянными колодками и с узкими колодками для очистки углов и мест возле заклепок.

К механическим инструментам относятся вращающиеся круглые чашеобразные проволочные щетки, молотки для очистки и другой инструмент, очищающий металл легкими ударами молотка.

Наиболее полная очистка достигается при помощи пескоструйного аппарата. Этот метод является и самым дорогим. Обычно применяют агрегат из двигателя внутреннего сгорания с компрессором производительностью 4,5—6 м в минуту; давление в компрессоре составляет от 5,6 до 7 ат\ кроме того, требуются: пескоструйный аппарат производительностью 0,17 м3 в минуту, необходимые трубопроводы, выпускные шланги и насадки. Диаметры труб зависят от расстояния подачи; при расстоянии до 46 м хорошие результаты дают трубы диаметром 32 мм.

Для работы с пескоструйным аппаратом важное значение имеет выбор соответствующей конструкции наконечника. Несмотря на высокую стоимость, наконечники с внутренней обделкой повышенной прочности значительно более эффективны. Для хорошей очистки необходим острогранный кварцевый песок высокого качества или дробленый кварц. В трубопроводе, вблизи от входа в песчаный бак, следует установить водоотделитель, достаточный для того, чтобы предохранить выпускной клапан машины от забивки песком.

Очистка пламенем газовой горелки заключается в «прочесывании» поверхности металла рядом близко расположенных языков ацетиленового пламени, имеющих чрезвычайно высокую температуру и скорость истечения газа. Это пламя уничтожает старую краску, создает температурные удлинения, способствующие удалению наростов ржавчины, обезвоживает все остающиеся на металле чешуйки. Одновременно повышается температура металла, что облегчает нанесение грунтовки после очистки поверхности от посторонних частей.

Скорость перемещения горелки назначают в зависимости от состояния поверхности стали. Наилучших результатов достигают, как правило, если поверхность находится в таком состоянии, что для ее очистки достаточно одного прохода горелки.

Грязь и масло рекомендуется удалять с помощью растворителей, производя затем тщательную очистку поверхности от остатков реактивов. Экономически невыгодно пытаться применять пламя для удаления мощной корки ржавчины или старой краски, находящейся в хорошем состоянии. Однако, независимо от метода очистки, следует после нее использовать пламя для подготовки поверхности к окраске. Для очистки пригодны ручные щетки. Механические щетки приводят к полировке поверхности, что нежелательно.

БАРЫКОВА Н.Г., ГЛУЗМАН И.С. АМЕРИКАНСКАЯ ЖЕЛЕЗНОДОРОЖНАЯ ЭНЦИКЛОПЕДИЯ — М.: ТРАНСЖЕЛДОРИЗДАТ, 1959.