КАПИЛЛЯРНЫЕ ОГРАНИЧЕНИЯ ПЕРЕНОСИМОЙ МОЩНОСТИ

Расчетные соотношения. Высокая изотермичность тепловых труб возможна лишь при дозвуковых режимах течения пара, которые, как правило, наблюдаются при относительно высоких давлениях (от десятых долей атмосферы и выше) даже при интенсивном теплопереносе. В этой области давлений возможны капиллярные ограничения мощности, так же как и ограничения, обусловленные уносом жидкости из фитиля в паровой поток или достижением критических удельных тепловых потоков в зоне испарения. Все эти ограничения связаны с возможностью осушения фитиля в зоне нагрева и, в случае не прекращающегося теплоподвода, с вероятностью пережога стенки трубы.

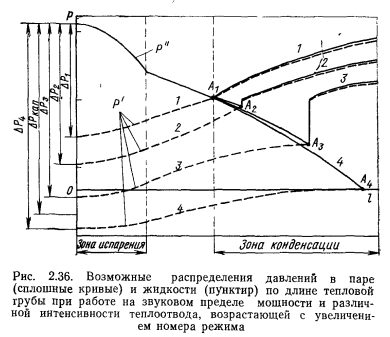

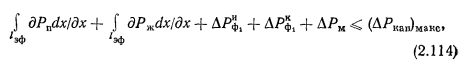

Устойчивая циркуляция теплоносителя в тепловой трубе в изотермическом режиме достигается за счет капиллярного напора, развиваемого структурой фитиля. Из-за конечного значения капиллярного напора в трубе и наступают при определенных условиях капиллярные, иногда их еще называют транспортные, ограничения. Максимально достижимый теплоперенос в тепловой трубе, как уже указывалось выше, обеспечивается при условии равенства капиллярного напора сумме потерь давления по парожидкостному тракту между так называемыми «сухой» и «мокрой» точками. На рис. 2.24 схематично представлен ход давлений по длине трубы в паре (сплошные кривые) и жидкости (пунктирные кривые). Условие для нормальной работы трубы можно записать в виде соотношения где знак равенства соответствует максимально возможному теплопереносу. Напомним, что в мокрой точке имеет место равенство давления пара и жидкости. Мокрая точка в тепловой трубе, работающей горизонтально в поле силы тяжести или в невесомости, может располагаться в любом месте по длине зоны конденсации. Положение ее зависит от профиля давлений в конденсаторной зоне и соотношения давлений в паре и в жидкости. Возможные случаи распределения давлений по длине трубы с указанием местоположения мокрой и сухой точек представлены на рис. 2.24.

Инерционный эффект в паре действует в сторону смещения мокрой точки от конца зоны конденсации к началу. Если тепловая труба работает в поле тяжести с зоной нагрева внизу, то силы гравитации дополнительно воздействуют на это смещение и при определенных условиях мокрая точка смещается в адиабатическую зону и даже в зону испарения. Трение как в жидкости, так и в паре противодействует этим эффектам и приводит к смещению мокрой точки, наоборот, от начала зоны конденсации к ее концу.

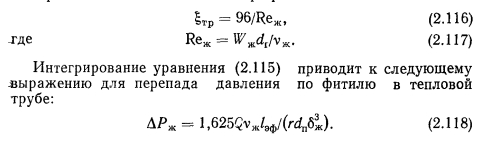

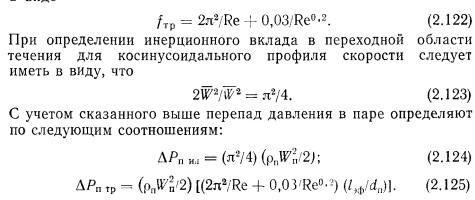

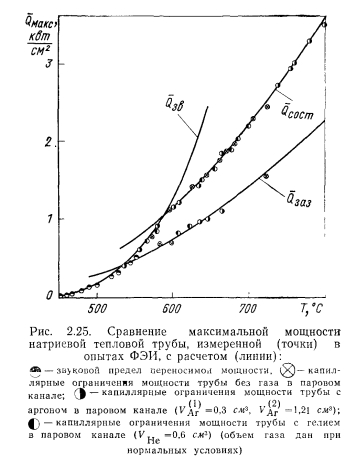

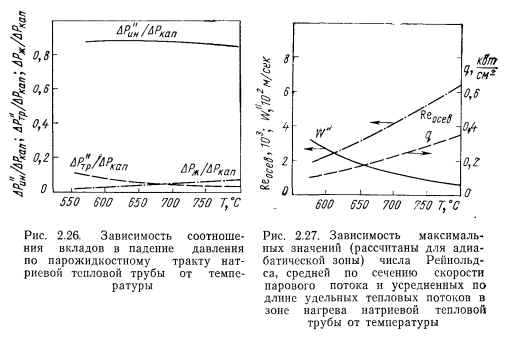

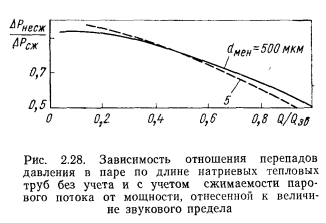

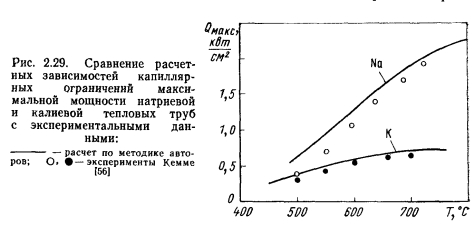

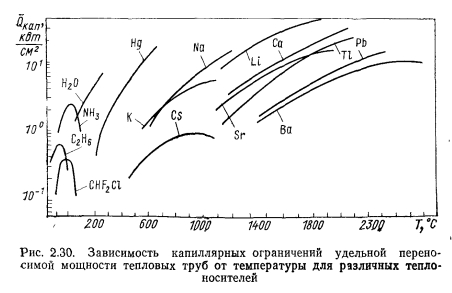

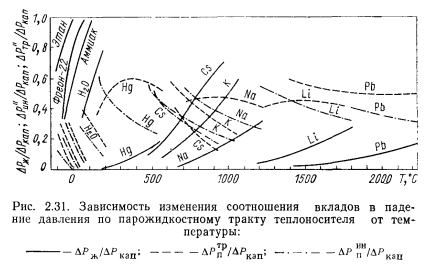

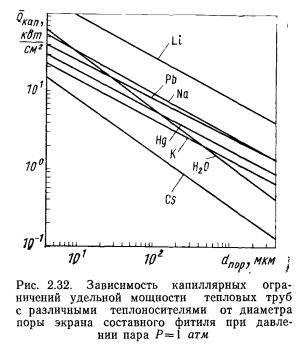

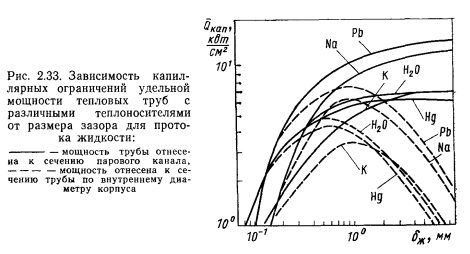

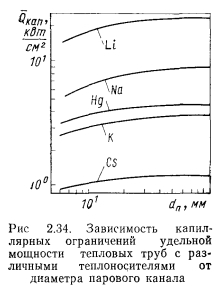

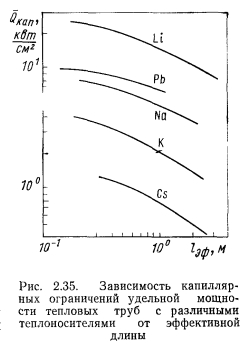

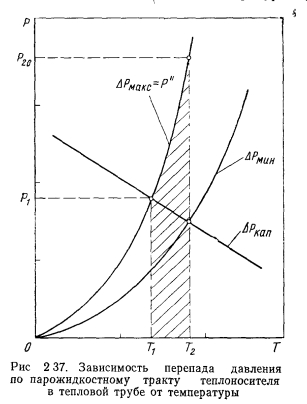

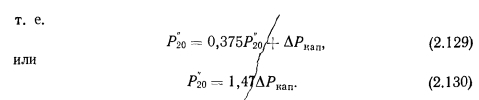

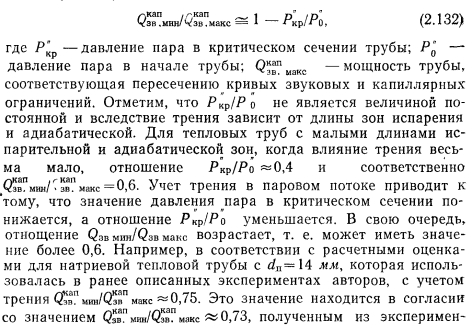

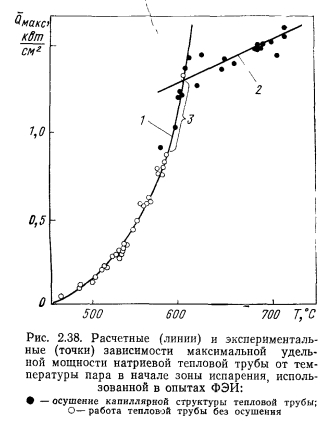

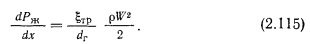

Распределение давлений на рис. 2.24, а характерно для тепловых труб, в которых инерционный эффект невелик — меньше суммы падений давлений из-за трения в жидкости и паре. Обычно это имеет место при работе трубы с длинной зоной конденсации при достаточно высоком давлении пара и со значительным падением давления в жидкости. Мокрая точка находится в конце зоны конденсации. При расчете потерь давления по парожидкостному тракту в этом случае следует учитывать только трение в паре и жидкости на всей длине трубы. Член, учитывающий инерционный эффект, который усиливает падение давления в паре в зоне испарения, входит в формулы для расчета потерь давления по зоне конденсации с обратным знаком и поэтому при суммарном учете падения давления в паре по всей длине трубы полностью исключается. При этом если длины зон испарения и конденсации близки по величине и Rer Распределение давлений, представленное на рис. 2.24, б. имеет место при пониженном давлении пара, когда инерционный эффект уже начинает сказываться. Однако падение давления из-за трения в паре и жидкости еще превышает эффект восстановления давления в зоне конденсации. Мокрая точка, как и в первом случае, находится в конце зоны конденсации, и при расчете потерь давления в паре и жидкости следует учитывать только трение в паре и жидкости. На рис. 2.24, в показано распределение давлений, когда инерционный эффект в зоне конденсации превышает суммарное падение давления вследствие трения в паре и жидкости. Давление пара по ходу парового потока в зоне конденсации возрастает. Расчетное давление в жидкости для зоны конденсации может оказаться выше давления в паре. Существование выпуклого мениска для смачивающей жидкости физически возможно. Поэтому часть жидкости вытекает из пор фитиля, образуя пленку на его поверхности. Жидкая пленка взаимодействует с потоком пара, и возможен унос ее в паровой поток. Из-за рециркуляции жидкости происходит увеличение потерь давления как для жидкости в фитиле, так и в паровой фазе. Давление в паре и в жидкости становится примерно равным, и црофили давления в паре и жидкости по длине части или всей зоны конденсации совпадают. Мокрая точка смещается к началу зоны конденсации. Такой профиль давлений характерен для труб, работающих при низких давлениях пара, ври малом гидравлическом сопротивлении течения жидкости в фитиле, а также при относительно короткой длине трубы и интенсивном теплопереносе. При расчете потерь давления для этого случая распределения необходимо учитывать только потери на длине зоны испарения и адиабатической, т. е. следует полностью учитывать инерционный эффект в паре. Изменение давления за мокрой точкой по ходу потока не влияет на работу тепловой трубы и поэтому в расчетах не учитывается. На рис. 2.24, г показан профиль давлений, когда мокрая точка располагается внутри зоны конденсации. Такой профиль давлений могут иметь трубы со сравнительно длинной зоной теплоотвода. В начале зоны конденсации силы трения в паре преобладают над инерционным эффектом. Давление по ходу парового потока понижается. Затем эффект восстановления начинает превалировать над трением и минимум давления в паре может иметь место в любой точке конденсации. Местоположение минимума давления определяется соотношением суммарного вклада трения в паре и жидкости и инерционного эффекта. В- расчетном плане это наиболее сложный случай, так как следует учитывать падение давления в жидкости и паре по зоне- испарения, адиабатической зоне и части зоны конденсации — от начала ее до места расположения мокрой точки. Из рассмотрения гидродинамики парового потока следует, что расчет падения давления в паре с учетом всех факторов имеющих место в паровом потоке, представляет весьма сложную проблему. Он требует применения численных методов расчета профиля давлений в паре, что весьма усложняет определение составляющих потерь давления. Аналитические зависимости для расчета перепада давления в паре получены лишь для несжимаемого потока в условиях вдува и отсоса. Падение давления в жидкости существенно зависит от геометрии капиллярной структуры, от эквивалентных гидравлических диаметров капиллярных каналов. Наибольшую трудность для расчета распределения давления в жидкости представляют фитили из нескольких слоев сетки, спеченные пористые структуры и открытые канавки. Сетчатые и спеченные пористые фитили имеют сложную структуру, гидравлический диаметр зависит от ряда трудно контролируемых параметров. Для определения падения давления в жидкости в подобного рода фитилях, как правило, используют экспериментальные данные по проницаемости жидкости в них. Расчет градиента давления в жидкости для открытых канавок затруднен необходимостью учета взаимодействия между паром и жидкостью. Расчет фитилей в виде канавок с экранной сеткой, разделяющей потоки пара и жидкости, несколько проще. Экран почти полностью исключает взаимодействие потоков пара и жидкости. Для практического применения важно прежде всего создать методики расчета, основанные на использовании зависимостей для течения несжимаемого потока пара в паровом канале и течения жидкости с использованием для фитиля такого параметра, как эквивалентный гидравлический диаметр. Методика численного расчета капиллярных ограничений для этого случая была разработана авторами книги. В основу методики положены рассмотренные выше поля давлений в паре и жидкости. Программа численного расчета разработана для расчета максимальной мощности тепловых труб, работающих при отсутствии массовых сил, а также в поле силы тяжести в горизонтальном положении или с небольшим углом наклона. В программе использовано выражение для перепада давления в составном фитиле с постоянным щелевым зазором 6Ж. В основу расчета положена формула Дарси Формулы расчета перепада давления в жидкости для некоторых капиллярных структур приведены в Приложении 1. В тепловых трубах могут иметь место различные режимы течения пара: ламинарный, переходный и турбулентный. Формулы для расчета падения давления пара при разных режимах течения пара различны. В программе расчета капиллярных ограничений мощности тепловых труб вклад трения рассчитывался приближенно — в предположении, что коэффициент трения — функция числа Рейнольдса только осевого потока. При ламинарном течении перепад давления в паре рассчитывался по формуле, полученной Буссе [12] при рассмотрении лечения несжимаемого потока пара в цилиндрической тепловой трубе с равномерным подводом и отводом тепла. Инерционный вклад в зоне испарения определяется по следующей формуле: При работе трубы в области переходного режима течения пара косинусоидальный профиль скорости, полученный при решении уравнений Навье —Стокса при соответствующих граничных условиях [12] и подтвержденный экспериментально [16], сохраняется вплоть до Re«105. Опыты показывают, что переход от ламинарного режима течения пара к турбулентному происходит постепенно. Турбулентность увеличивается пропорционально значению Re осевого потока. Это позволило в работе [58] записать коэффициент трения в паре в виде суммы, где первый член определяет вклад трения при ламинарном течении с косинусоидальным профилем скорости, а второй дает турбулентную добавку, пропорциональную Re-0-2. Коэффициент пропорциональности в соответствии с результатами экспериментов принят равным 0,03. Нами в расчетах использовано соотношение для коэффициента трения, представленное в работе [58] в виде Введение эффективной длины трубы обусловлено тем, что при расчете потерь давления, обусловленных трением, необходимо учитывать длину трубы только между сухой и мокрой точками. Эффективная длина трубы зависит и от закона изменения скорости пара по длине каждой зоны, т. е. в конечном итоге зависит от закона подвода или отвода тепла. Эффективная длина трубы определяется из соотношения (2.11). При испарении теплоносителя возникает сила, направленная в сторону углубления мениска и обусловливающая перепад давления при фазовом переходе. Для ее расчета использовали соотношение (3.7), приведенное ниже. На основе описанных выше уравнений разработана программа численного расчета капиллярных ограничений переносимой мощности в тепловых трубах. Программа написана на языке АЛГОЛ-60 применительно к транслятору ТА-2М. Капиллярные ограничения рассчитывают методом итераций мощности, входящей в качестве переменного параметра в баланс давлений парожидкостного тракта тепловой трубы. По заданным исходным величинам (геометрические параметры трубы теплофизические свойства теплоносителя) с учетом гравитации вычисляется движущий перепад давления. Затем рассчитывается исходное значение мощности трубы для начала итерационного процесса QHcx, по которому определяется режим течения пара и составляющие потерь давления по тракту теплоносителя. Сумму потерь давления сравнивают с располагаемым движущим перепадом давления и в зависимости от результатов сравнения корректируют мощность Q. Если движущий перепад давления больше (меньше) потерь давления по тракту теплоносителя при данном значении мощности, то последняя увеличивается (уменьшается); процесс расчета повторяют, начиная с определения режима течения пара. Итерационный процесс продолжается до тех пор, пока потери давления не будут отличаться от движущего перепада давления на величину, которая определяется точностью расчета, задаваемой программой. Принцип расчета потерь давления по тракту теплоносителя как для ламинарного, так и для турбулентного режимов течения пара одинаков. Различны только формулы для расчета, соответствующие режиму течения. Вычисление потерь давления начинают с определения местоположения мокрой точки методом итераций. Используя значение мощности Q, вычисляют инерционный вклад в изменение давления пара по длине зоны испарения. Затем определяют падение давления в жидкости и паре за счет трения только на длине зоны конденсации. Если инерционный эффект преобладает или равен сумме потерь давления за счет трения в жидкости и паре по длине зоны конденсации, то мокрая точка находится в начале зоны охлаждения трубы и величина учитывает только длины зон испарения и адиабатической. Если же инерционный эффект меньше суммы потерь давления вследствие трения по длине зоны конденсации, то их соотношение проверяют методом итераций последовательно для уменьшающихся участков зоны теплоотвода от ее начала к концу. Распределение инерционного вклада па длине зоны конденсации принимают параболическим (вершина параболы — в конце зоны конденсации). Через определенный заданный интервал по длине зоны конденсации в направлении от начала ее к концу в каждой точке при проверке соотношения вкладов в потери давления учитывается только невосстановившаяся доля инерционного эффекта и трение на данном уменьшающемся участке. Такая проверка соотношения инерционного эффекта и трения проводится до тех пор, пока оба эффекта не будут равны. В предельном случае мокрая точка может быть в конце трубы и величина /Эф должна учитывать всю длину трубы. Если мокрая точка находится в начале зоны конденсации, то в баланс давлений инерционный эффект входит полностью. При положении мокрой точки в произвольном месте зоны конденсации в баланс входит только та часть инерционного эффекта, которая не восстановилась до мокрой точки. Когда мокрая точка находится в конце трубы, инерционный вклад полностью исключается из баланса давления и максимальная мощность определяется только потерями давления на трение. При расчете максимальной мощности тепловой трубы в одном варианте ввода исходной информации можно задавать массивы от одного до двенадцати значений теплофизических параметров и один-два варианта геометрических параметров. Время расчета одного варианта геометрии тепловой трубы для двенадцати значений теплофизических параметров колеблется от 2 до 7 мин на машине типа М-220. Если по истечении 7 мин итерационный процесс расчета не заканчивается, то в соответствии с предусмотренным управлением программа автоматически прекращает расчет этого варианта и на печать выводятся нулевые значения определяемых величин. Это означает, что Qaсх определено с большой погрешностью в сторону завышения или занижения. Необходимо задать в исходных параметрах новое значение корректирующего множителя, входящего в формулу для определения Quсх, и повторить расчет. Для тепловых труб с зазором для протока жидкости в пределах 6—10% диаметра парового канала значение корректирующего множителя можно задавать близким к единице. В случае проведения вариантных расчетов для определения оптимального соотношения между зазором и (диаметром трубы корректирующий множитель следует задавать на несколько порядков меньше единицы. Хотя в программе использованы формулы для расчета круглых цилиндрических тепловых труб с составным фитилем кольцевого типа, можно проводить оценочные расчеты и для труб с другими типами фитилей и различающейся геометрией парового канала. Для этого !в исходной информации в программу необходимо задавать эквивалентные значения диаметра парового канала и эквивалентные геометрические размеры фитиля. Формулы для пересчета геометрических (параметров различных типов капиллярных структур применительно к составному фитилю приведены в Приложении 1. Экспериментальная проверка результатов численных расчетов. Для проверки результатов расчета ограничений мощности по разработанной авторами программе проведены эксперименты со специально предназначенной для этих целей тепловой трубой. Труба выполнена такой, чтобы геометрические ее параметры, оказывающие наибольшее влияние на максимальный теплоперенос, были не только строго [контролируемыми первоначально, но и сохранялись неизменными в процессе проведения экспериментов. Этим целям отвечала натриевая тепловая труба с .составным фитилем, использованная авторами в экспериментах. Фитиль имел концентричный зазор для протока жидкости, образованный внутренней поверхностью корпуса трубы и экраном в виде перфорированной тонкостенной трубки размером 114,6X0,3 мм. Геометрия фитиля позволяла с достаточно высокой точностью измерять такие параметры, как диаметр парового канала, зазор для протока жидкости и диаметр отверстий перфорированной трубки, а также сохранять эти- параметры неизменными в экспериментах. На этой трубе проводили эксперименты по измерению максимальной переносимой мощности как при отсутствии, так и при наличии неконденсирующихся газов (аргона, гелия) в паровом канале, а также по измерению представленных выше распределений температуры по длине йарового канала с помощью подвижной термопары. Расчеты по программе капиллярных ограничений мощности экспериментальной тепловой трубы выполняли для двух случаев работы трубы — в режиме составного фитиля (QCOct), когда капиллярный перепад давления обеспечивается мелкими порами экрана, и простого фитиля (Q3аз), когда перепад давления создается кольцевым зазором под экраном. Результаты опытов и расчетов представлены на рис. 2.25. Там же приведена рассчитанная по методике авторов зависимость звукового предела переносимой мощности от температуры в начале зоны нагрева. При расчете капиллярных ограничений учитывалось влияние сил гравитации на работу трубы. Отклонение трубы от горизонтального положения в пределах значений, имевших место в экспериментах, невелико и мало сказывалось на максимальной мощности. Мокрая точка при теплопереносе на линии ‘капиллярных ограничений в дозвуковых режимах, как показали расчеты, а также хорошее согласие опытов с газом и без газа, находится в начале зоны конденсации. Подъем трубы на 16 мм дает вклад, равнозначный подъему жидкости в фитиле на высоту 3 мм, что составляет менее 1 % капиллярного напора. Результаты расчетов по программе ряда характеристик данной тепловой трубы представлены на рис. 2.26 и 2.27. Характеристики соответствуют вычисленным значениям капиллярных ограничений мощности в режиме работы составного фитиля. Основная доля (80—90%) движущего дерепада давления в трубе, как следует из расчетов, затрачивается на компенсацию потерь давления при разгоне потока пара (инерционный вклад). Потери давления на трение в паре уменьшаются с ростом давления и соответственно Температуры пара, составляя 5% капиллярного напора при 800° С. Потери давления на трение в жидкости при этом растут, достигая примерно 1 7% при 800° С. Малая величина потерь давления в жидкости приводит к тому, что незначительные отклонения зазора от концентричности, а также возможные погрешности измерения его размеров практически не сказываются на максимальной мощности трубы. Погрешность измерения мощности в рассматриваемом случае не превышала 6—8%. Влияние избытка теплоносителя в тепловой трубе на максимальную мощность исключалось установкой трубы и поддержанием ее в процессе экспериментов с небольшим наклоном против силы тяжести — зона испарения была выше зоны конденсации на 12—16,мм. Результаты измерений максимальной мощности натриевой тепловой трубы, как следует из сравнения с рассчитанными величинами Мощности, представленными на рис. 2.25, в целом хорошо согласуются в режиме как составного, так и простого фитиля. Измеренные капиллярные ограничения мощности трубы в области температур, примыкающей к границе перехода к звуковому пределу, расположены чуть ниже расчетных значений. Занижение экспериментальных данных в этой области давлений может быть связано с неучетом сжимаемости потока пара при расчете перепадов давления по паровому тракту. Использование модели несжимаемого потока должно приводить к некоторому завышению максимальной мощности в этой области температур. На рис. 2.28 сравниваются результаты расчета падения давления в паре по длине экспериментальной тепловой трубы с учетом сжимаемости пара и без его учета в виде отношения АРНес)к/АРСж- Сжимаемость пара учитывалась путем определения профиля давления пара вдоль трубы по программе расчета параметров парового потока при использовании модели изоэнтальпийного массового сопла с учетом трения. При этом мощность для этих расчетов задавалась в соответствии с вычисленными значениями капиллярных ограничений для этой же трубы. Расчеты проведены для двух температурных зависимостей мощности трубы, соответствующих капиллярным ограничениям при й?мен=500 мкм (сплошная линия на рис. 2.28) (пунктирная линия). Из сопоставления результатов расчетов следует, что неучет сжимаемости может приводить к занижению расчетного значения перепада давления в паре в два раза по сравнению с перепадом давления при учете сжимаемости для мощности трубы QKan~ QSB- Это занижение быстро уменьшается по мере удаления от звукового предела мощности. В случае преобладания инерционного эффекта в падении давления в паровом потоке перепад давления пропорционален квадрату величины мощности трубы APHH~Q2. Поэтому при расчете мощности трубы с погрешностью до 10% перепад давления без учета сжимаемости пара можно рассчитывать для значений мощности трубы в пределах QKan/Q3B<0,7. Для рассматриваемой экспериментальной тепловой трубы это условие выполняется в области температур выше 650° С, что и подтверждается экспериментальными данными. Измерения максимальной мощности натриевой тепловой трубы Доказали, что если теплоноситель по всей длине трубы находится в расплавленном состоянии, то осушение фитиля в испарительной части трубы при увеличении теплоотвода происходит при температурах пара ]в начале трубы 550° С и выше. При температурах ниже 550°С труба работает на звуковом пределе переносимой мощности без осушения. На рис. 2.29 представлено сопоставление экспериментальных данных Кемме [56] по измерению максимальной мощности натриевой и калиевой тепловых труб с результатами расчетов по данной программе. Согласование результатов расчета и экспериментальных данных удовлетворительное. В опытах Кемме влияние сжимаемости пара на расчетную величину капиллярных ограничений незначительно во всем диапазоне температур испытанных тепловых труб, так как в экспериментах Зависимость капиллярных ограничений переносимой мощности от теплофизических и геометрических параметров. Для выяснения влияния различных параметров на максимальную мощность и показа возможностей тепловых труб по разработанной программе авторами проведены вариантные расчеты капиллярных ограничений для труб различной геометрии с рядом теплоносителей. Влияние теплофизических параметров теплоносителей. На рис. 2.30 представлены рассчитанные капиллярные ограничения переносимой мощности, отнесенные к единице сечения парового канала, для тепловых труб с различными теплоносителями. Расчеты проводились для тепловых труб с длиной зоны испарения 400 мм, адиабатической зоной— 200 мм, конденсаторной зоной — 400 мм и диаметром парового канала 7 мм. В качестве капиллярной структуры рассматривался составной фитиль с кольцевым зазором 0,5 мм для протока жидкости и порами экрана составного фитиля диаметром 0,2 мм при поверхностной пористости фитиля, равной 0,9. Контактный угол смачивания теплоносителем материала фитиля 0 принимался равным нулю. Влияние гравитации не учитывалось. Как следует из результатов расчета, каждый теплоноситель имеет определенный температурный интервал для эффективного использования с максимальным теплопереносом. Тепловые трубы с теплоносителями в области температур ниже 0° С могут переносить количество тепла на несколько порядков меньше, чем трубы с жидкометаллическими теплоносителями. Из рассмотрения зависимости капиллярных ограничений от температуры следует, что для всех теплоносителей максимальная мощность вначале возрастает с повышением давления пара. Однако рост ограничен определенным значением для каждого теплоносителя, по достижении которого мощность начинает падать. Местоположение и значение максимума определяются совокупностью как теплофизических свойств теплоносителя, так и геометрических параметров трубы. Рост или падение мощности трубы зависит от соотношения вкладов в падение давления по тракту теплоносителя и от движущего перепада давления. При низких давлениях пара в трубе, когда скорость пара велика даже при относительно невысоком теплопереносе, значительная доля располагаемого движущего перепада давления расходуется на компенсацию инерционного вклада и трения в паровом потоке. Хотя с ростом температуры происходит уменьшение движущего перепада давления из-за падения значения коэффициента поверхностного натяжения, мощность трубы при увеличении давления пара до нескольких атмосфер, как правило, возрастает. Рост мощности обусловлен уменьшением инерционного эффекта и трения в паровом потоке. Это обусловлено тем, что с ростом давления пара увеличивается его плотность и, несмотря на увеличение переносимой мощности, падает скорость парового потока. Перепад давления в жидкости возрастает, так как увеличивается скорость потока жидкости по фитилю в связи с ростом переносимого количества тепла. При дальнейшем повышении давления пара в трубе уменьшение инерционного вклада и трения в паровом потоке уже не может компенсировать движущего перепада давления и уменьшения удельной теплоты парообразования. Мощность трубы уменьшается, а соответственно с падением мощности понижается перепад давления в жидкости. Рассмотренный ход соотношения вкладов различных эффектов в радение давления по тракту теплоносителя в зависимости от температуры характерен практически для всех тепловых труб с жидкометаллическими теплоносителями. Для низкотемпературных и криогенных тепловых труб основные потери давления обычно происходят вследствие трения в жидкости. Это подтверждается приведенными температурными зависимостями таких безразмерных величин, как ДРж/ДРКап, ДРп.ин/АРкап, ДРд.тр/ДРкаш представленными на рис. 2.31 для тепловых труб в соответствии с их мощностью (см. рис. 2.30). Влияние эффективного диаметра поры экрана составного фитиля. На максимальную мощность тепловых труб среди таких геометрических параметров, как эффективный диаметр поры экрана составного фитиля, диаметр парового канала, зазор для протока жидкости, эффективная длина трубы, наибольшее влияние оказывает размер пор экрана составного фитиля. Рис 2.34. Зависимость капиллярных ограничений удельной мощности тепловых труб с различными теплоносителями от диаметра парового канал оптимальный зазор составляет 6—10% внутреннего диаметра корпуса тепловой трубы, что составляет до 25% сечения тепловой трубы по внутреннему диаметру корпуса. Зависимость от диаметра парового канала. В расчетные соотношения потерь давления по пару диаметр парового канала входит в различной степени в зависимости от режима течения. Для примера на рис. 2.34 представлены результаты расчетов для тепловых труб указанных выше размеров с зазором для протока жидкости 0,5 мм и диаметром пор экрана составного фитиля 0,2 мм. Для малых диаметров парового канала (менее 10 мм) основные потери движущего перепада давления в фитиле обусловлены трением и инерционным эффектом в паре. С ростом диаметра парового канала потери на трение в паре уменьшаются, и в конечном итоге при оптимальном соотношении зазора для протока жидкости и диаметра парового канала основные потери давления обусловливаются инерционным эффектом. Удельный осевой поток тепла практически мало зависит от диаметра парового канала при размере его больше 30 мм. Влияние длины трубы. Изменение длины трубы существенно сказывается на максимальной мощности лишь в том случае, если соответственно изменяется эффективная длина трубы. При увеличении длины зоны конденсации в определенных пределах без смещения мокрой точки от начала ее мощность трубы неизменна. Если изменение длины трубы приведет к смещению мокрой точки в сторону увеличения эффективной длины трубы, то, соответственно, возрастут потери на трение в паре и жидкости и мощность трубы понизится. Количественное влияние изменения эффективной длины трубы при увеличении длины зоны испарения и адиабатической зоны проиллюстрировано результатами расчетов капиллярных ограничений мощности тепловых труб, представленных на рис. 2.35. Расчеты проводились для тех же условий, предыдущем разделе, за исключением того, что диаметр, пор был принят равным 160-м/см, а переменной величиной была эффективная длина трубы. Ограничения максимальной мощности тепловых труб в области звукового предела. В экспериментах с натриевыми тепловыми трубами авторы обнаружили, что осушение фитиля вследствие капиллярных ограничений может наступать и при работе тепловой трубы на звуковом пределе мощности, т. е. капиллярные ограничения могут распространяться на часть области звукового предела [44]. Осушение фитиля тепловой трубы было получено путем постепенного увеличения температуры трубы при обогреве конденсирующимся паром с одновременным интенсивным охлаждением зоны конденсации. При этом изменение мощности трубы при увеличении температуры соответствовало кривой звукового предела. В других опытах осушение фитиля достигалось посредством увеличения теплоотвода при поддержании постоянной температуры пара в начале трубы. Возможность наступления капиллярных ограничений мощности трубы вытекает из рассмотрения полей давлений в паровом канале по длине тепловой трубы в зависимости от условий теплоотвода. На рис. 2.36 показаны принципиально возможные распределения давлений при работе тепловой трубы с теплопереносом на звуковом пределе мощности. Перепад давления, который должен компенсироваться движущим перепадом давления в тепловой трубе, зависит от местоположения мокрой точки. Если тепловая труба работает со слабоинтенсивным теплоотводом (режим 1 на рис. 2.36), при котором имеет место вырожденный скачок уплотнения в начале зоны конденсации, а мокрая точка находится в конце адиабатической зоны Ль то капиллярная структура должна преодолевать минимальный перепад давления, равный ДРь По мере интенсификации теплоотвода давление пара из-за отсоса массы в начале зоны конденсации на длине области сверхзвукового потока падает, мокрая точка перемещается вдоль зоны теплоотвода и будет занимать положение А2 (режим 2), затем А3 (режим 3). Перепад давления будет расти и может достичь максимальной величины движущего перепада давления, что приведет к осушению фитиля в зоне нагрева. При весьма интенсивном теплоотводе (режим 4) давление пара в конце трубы Практически равно нулю, мокрая точка располагается в конце зоны конденсации Л4, и капиллярные силы фитиля в таком случае должны преодолеть полное давление пара в начале трубы или даже давление, превышающее его. Жидкость в фитиле будет находиться в условиях растяжения, т. е. при отрицательном давлении. Перепад давления по парожидкостному тракту в таком режиме работы трубы наибольший. Таким образом, при одном и том же теплопереносе в тепловой трубе может иметь место различный перепад давления в зависимости от условий теплоотвода. Возможность осушения фитиля при одном и том же звуковом режиме определяется перепадом давления, с которым работает труба. На рис. 2.37 качественно показаны значения движущего перепада давления в трубе и возможные потери давления А-Рмин и ДРмакс в зависимости от температуры. Температура Тусоответствует нижней границе возможного наступления капиллярных ограничений при работе трубы на звуковом пределе мощности. При этой температуре давление насыщенного пара в начале трубы равно движущему перепаду давления (в предположении, что потери давления в жидкости пренебрежимо малы). Температура Т2 соответствует верхней возможной границе звуковых ограниченийупри работе трубы без осушения фитиля. В интервале температур Т2—Тутепловая труба может работать на звуковом пределе мощности как без осушения фитиля, так и с осушением. Ниже температуры Г] увеличение подвода тепла в звуковом режкме при любых условиях теплоотвода приводит лишь к увеличению температуры трубы без осушения фитиля. В области температур выше Т2 имеют место капиллярные ограничения мощности в дозвуковых режимах. Оценим максимальную температуру тепловой трубы, до которой труба может работать без осушения фитиля с минимально возможным перепадом давления. Обратимся снова к рис. 2.37. Температуре Т2 соответствует давление Р20 на линии насыщения. Это давление представляет собой сумму капиллярного движущего перепада давления АРкап при этой температуре и давления пара в критическом сечении. Давление пара в критическом сечении, например, для массового изоэнтальпийного сопла без учета трения составляет Учет трения приводит к Toivjy, что давление пара в критическом сечении зависит от длины испарительной и адиабатической зон и может достигать значений значительно ниже 0,375 Р20, Чем ниже давление пара в Критическом сечении, тем ближе значения Р"20 и АР кап- В друюм предельном случае, когда перепад давления пара, компенсируемый капиллярными силами, максимален и давление пара в конце трубы близко к нулевому, имеем Если производить пуск тепловой трубы с интенсивным теплоотводом, то мощность трубы при повышении температуры будет расти в соответствии со значением звукового предела. При достижении температуры Ту(соответственно давления пара Р "i(y в начале трубы) произойдет осушение фитиля. Давление пара в начале трубы при этом будет равно капиллярному движущему перепаду давления. Если пренебрегать перепадом давления в жидкости, то нижнюю границу возможного наступления капиллярных ограничений на линии звукового предела приближенно можно оценить, используя следующее соотношение: Ивановский М. Н., Сорокин В. П., Ягодкин И. В. Физические основы тепловых труб.—М.: Атомиздат, 1978