МАКСИМАЛЬНЫЕ УДЕЛЬНЫЕ ТЕПЛОВЫЕ ПОТОКИ В ЗОНЕ НАГРЕВА ТЕПЛОВЫХ ТРУБ. ТЕРМИЧЕСКИЕ СОПРОТИВЛЕНИЯ ПРИ ИСПАРЕНИИ ИЗ ФИТИЛЕЙ

Следует сразу отметить, что значения максимальных удельных тепловых потоков в зоне нагрева тепловых труб с металлическими и неметаллическими теплоносителями различаются на несколько порядков. Малая теплопроводность неметаллических жидкостей и ряд других их свойств приводят к тому, что, как правило, в зоне нагрева тепловых труб не удается обойтись без парообразования внутри фитиля, в то время как для жидких металлов из-за их высокой теплопроводности парообразование идет с поверхности фитиля, а вскипание часто является кризисным явлением. Желание увеличить допустимые тепловые нагрузки, а также уменьшить перепады температуры в фитиле ведет к тому, что оптимальные конструкции фитилей тепловых труб с металлическими и неметаллическими теплоносителями сильно различаются. Не одинаковы и процессы генерации пара в них. Вместе с тем следует отметить, что принципиального различия в парообразовании для металлов и неметаллов нет, процессы подчиняются единым физическим закономерностям. Однако количественные различия приводят к заметным качественным несовпадениям.

Обратимся сначала к процессам, представляющим интерес прежде всего для труб с металлическими теплоносителями. На рис. 3.2 представлена зависимость максимальных тепловых потоков для тепловой трубы с составным фитилем от температуры. При малых температурах жидкости теплосъем ограничен предельной скоростью испарения в вакуум. Учитывая (3.3), для предельного значения удельного теплового потока при испарении, имеем

На рис. 3.3 даны предельные значения удельного теплового потока с плоской поверхности испарения для некоторых теплоносителей тепловых труб, рассчитанные при условии /= 1. В фитилях тепловых труб в зоне нагрева свободная поверхность жидкости занимает лишь часть поверхности фитиля и, как правило, эта поверхность изогнута. Поэтому при расчете предельных значений удельного теплового потока необходимо учитывать поверхностную пористость фитиля еПов и развитие поверхности за счет искривления.

Испарение, как уже указывалось, динамически воздействует на поверхность жидкости. Такое воздействие в ряде случаев может оказаться достаточным для достижения капиллярных ограничений, т. е. для осушения фитиля из-за превышения давления, возникающего вследствие фазового перехода, над капиллярным давлением.Вводя поверхностную пористость еПОв и учитывая, что

Из выражения (3.7) видно, что давление при фазовом переходе может оказаться большим лишь при малой поверхностной пористости и высоких удельных тепловых потоках. Максимальное значение этого давления может достигать половины давления парового потока у поверхности испарения [10].

Если наступление капиллярных ограничений обусловлено лишь давлением при фазовом переходе, то, используя (3.4), (1.13), (3.7) и приравнивая (АРКап)макс к АРф, получим формулу для критического удельного теплового потока:

В общем случае помимо перепада давления при фазовом переходе в тепловой трубе по парожидкостному контуру имеются другие перепады давления (обусловленные инерционными эффектами, трением, гравитационными перепадами). Тогда формула для критического теплового потока приобретает вид

Изменение максимальных удельных тепловых потоков при испарении аналогично (хотя эта аналогия весьма ограниченная) поведению максимальных осевых тепловых потоков в тепловой трубе: при последовательном увеличении подводимой мощности в случае интенсивного охлаждения конденсаторной части сначала увеличивается температура поверхности жидкости (связь между мощностью и температурой соответствует кинетическому пределу), а затем наступает осушение фитиля (кризис) из-за капиллярных ограничений.

К кризисным явлениям в составных фитилях приводит также •вскипание теплоносителя. Достаточно даже единичного вскипания жидкости, чтобы нарушить работоспособность переносящей тепло трубы. Для анализа критических тепловых потоков, связанных с вскипанием жидкости, важное значение имеет вопрос о зарождении паровой фазы. Чтобы очаг новой фазы (в данном случае паровой) мог существовать и расти в перегретой жидкости, его размер должен быть больше некоторого критического. Если очаг меньше критического размера, то он неустойчив и исчезает через короткий промежуток времени. Очаги новой фазы критических размеров называют зародышами. Для радиуса •сферического зародыша существует известное соотношение

Паровые зародыши могут возникать в результате флуктуаций в самой жидкости, причем вероятность образования новой фазы в старой тем меньше, чем больше работа, которая нужна для образования новой фазы. Перегревы, необходимые для вскипания в объеме дегазированных чистых жидкостей, очень велики. Например, в экспериментах при атмосферном давлении вода могла быть перегрета до 300° С [12]. Полученные на воде результаты соответствуют расчетным значениям перегрева для объемного вскипания при гомогенном образовании зародышей. Для натрия при атмосферном давлении оценка температуры объемного вскипания дает значение At ж 1800° С.

Практически почти всегда имеются факторы, облегчающие вскипание. На поверхностях твердых тел работа образования новой фазы, при прочих равных условиях, минимальна, если жидкость не смачивает поверхность. Центрами парообразования могут служить несмачиваемые и смачиваемые впадины, заполненные газом или паром. Это следует из теоретического анализа условий зарождения паровой фазы, выполненного с позиций термодинамики, а также подтверждается экспериментальными работами. Экспериментально [13] показано, что в изотермических условиях устье впадины, служащей центром парообразования, удовлетворительно согласуется с радиусом парового зародыша, рассчитанным по формуле (3.10). При неравномерном поле температур у теплоотдающей стенки для активизации тех же центров парообразования требуются более высокие перегревы, чем рассчитанные по формуле (3.10).

Малая теплопроводность неметаллических жидкостей, а также малый размер парового зародыша (см рис 3 4) облегчают вскипание неметаллических жидкостей, приводя к парообразованию внутри фитиля даже при небольших относительно удельных тепловых потоках и частичному осушению фитиля. В тепловых трубах с металлическими теплоносителями вскипание для металлов затруднено вследствие высокой теплопроводности металлических жидкостей и больших размеров паровых зародышей. Оценка по формуле (3.10) показывает, что в фитилях одинаковой толщины при одинаковом давлении вскипание для натрия должно происходить при тепловых нагрузках, на четыре порядка более высоких, чем для воды. Даже при очень больших тепловых нагрузках (100 вт/см2) и фитилях значительной толщины (порядка 1 мм) парообразование для металлических теплоносителей может происходить испарением со свободной поверхности жидкости в поверхностных порах фитиля Это и позволяет использовать преимущества составных фитилей в тепловых трубах с металлическими теплоносителями.

Остановимся, далее, на условиях, при которых возможно вскипание жидких металлов. Эксперименты на ртути [14] показывают, что, когда поверхность нагрева не смачивается жидкостью, кипение начинается при температурах на поверхности нагрева, близких к температуре насыщения. В процессе изготовления тепловых труб с металлическими теплоносителями следует обращать внимание на тщательное смачивание стенки и фитиля теплоносителем. Даже локальное несмачивание стенки в зоне нагрева может привести к преждевременному вскипанию, что для тепловой трубы с составным фитилем грозит выходом ее из строя Для смачивания стенок жидким металлом необходимо выдерживание при повышенных температурах Особое внимание следует обращать на смачиваемость в ртутных тепловых трубах из нержавеющей стали, в которых достижение смачивания затруднено.

Величинами, представляющими большой практический интерес при нахождении критических удельных тепловых потоков, обусловленных вскипанием, являются перегревы, необходимые для вскипания жидких металлов В последние годы в связи с проблемой создания реакторов на быстрых нейтронах изучению этих перегревов и механизма вскипания начинают уделять значительное внимание [11, 15—32]. Экспериментальные данные по перегревам при вскипании для жидких металлов в условиях теплосъема естественной конвекцией представлены, в частности, в работах [И, 15—19]. Порядок величин перегревов при вскипании натрия виден из рис. 3.5, где даны области экспериментальных данных из разных работ. Обращает на себя внимание большой разброс полученных в экспериментах значений, который обусловлен различиями в подготовке и проведении опытов, особенно в «предыстории» экспериментов.

Процесс вскипания носит статистический характер, причем вероятность образования новой фазы связана с работой, необходимой для образования новой фазы, следующим соотношением:

Показано [31, 32], что работа образования парового зародыша минимальна на несмачиваемой поверхности. Парообразование должно происходить во впадинах на поверхности стенки. Наличие газа или пара, а также несмачиваемость поверхности в этих впадинах являются основными причинами снижения перегревов при вскипании в реальных условиях.

В работах [20—24] сделана попытка представить модель вскипания и, исходя из этой модели, аналитически получить зависимости для оценки перегревов и затем проверить экспериментально основные выводы. Модель заключается в следующем. Имеется эквивалентная впадина на поверхности смачиваемого материала, покрытого несмачиваемой окисной пленкой. Жидкий металл сравнительно быстро растворяет окисную пленку со всей поверхности и начинает со временем проникать во впадину. Скорость и степень проникновения зависят от температуры и давления, от количества газа в полости. При подводе тепла и увеличении давления пара и газа в полости вследствие роста температуры поверхность раздела пар — жидкость начинает отступать к выходу из полости. В какой-то момент изменяется знак кривизны мениска, происходят рост паровой фазы и вскипание жидкого металла.

В период, предшествующий вскипанию, идет «деактивация» впадины вследствие растворения газа и за счет удаления окисной пленки на все большую глубину. В упомянутых выше работах авторы пытались учесть процессы деактивации, причем: эксперименты {21, 23—25] подтвердили многие выводы, полученные при рассмотрении такой модели процесса. Однако модель находится в противоречии со следующими фактами: даже при тщательной откачке и очистке установок, длительной приработке, когда можно ожидать полного заполнения впадин щелочным металлом, измеренные перегревы остаются намного ниже тех, которые характерны для спонтанного вскипания в объеме.

На перегревы при вскипании влияет большое число факторов, которые можно подразделить на факторы, относящиеся к предыстории, и факторы, определяющие процесс в момент вскипания. В соответствии с формулой (3.10) увеличение температуры (давления) ведет к уменьшению перегревов. Однако предварительная выдержка поверхности при повышенных температурах и давлении способствует деактивации центров парообразования и повышает перегревы при вскипании [21, 25]. Влияние шероховатости поверхности согласно работам [22,23] слабо сказывается на перегревах. Чистота жидкого металла влияет на перегрев при вскипании натрия, причем с увеличением содержания окислов перегрев несколько понижается [28]. Ультразвуковые колебания способствуют вскипанию при меньших перегревах. Так, в работе [29] перегрев при вскипании калия был понижен в несколько раз вследствие наложения ультразвуковых колебаний. Влияния нейтронного потока плотностью вплоть до 2Х Х1011 нейтр/(см2-сек) на перегрев при вскипании натрия в работе [29] не обнаружено.

Следует отметить, что экспериментальные данные по перегревам в цитируемых выше работах получены в условиях, заметно отличающихся от тех, которые наблюдаются в тепловых трубах; опыты проведены при теплосъеме естественной конвекцией и при (как правило) значительно большей загрузке жидкого металла в установку; в некоторых опытах над поверхностью жидкого металла имелся инертный газ; часть данных получена после длительного кипячения жидкого металла. В тепловых трубах загрузка теплоносителя обычно невелика (до нескольких десятков грамм) и, как правило, нет возможности осуществлять приработку поверхности посредством кипячения. Вследствие непрерывного процесса дистилляции загрязнения накапливаются в относительно узкой области зоны испарения, а мелкопористые капиллярные структуры могут затруднять процесс смачивания и способствовать образованию зародышей пара. Таким образом, вопросы вскипания в фитилях тепловых труб нуждаются в специальном изучении.

Обратимся к результатам экспериментальных исследований максимальных удельных тепловых потоков в зоне нагрева тепловых труб с металлическими теплоносителями. В опытах Рейсса и Шретцмана [10] измерены предельные тепловые потоки при испарении натрия в короткой вертикально расположенной тепловой трубе с капиллярной структурой в виде далеко отстоящих друг от друга прямоугольных канавок. Тепловая труба внешним диаметром 20 мм на внутренней поверхности имела 36 продольных канавок шириной 0,2 мм. Отношение ширины канавки к расстоянию между ними составляло 1 :8. Использовался высокочастотный индукционный обогрев.

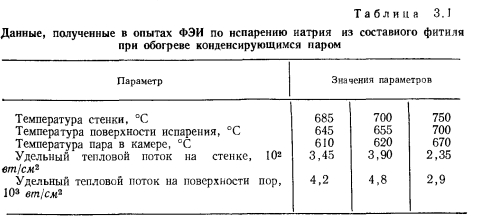

Авторы книги провели ряд экспериментов в целях изучения максимальных тепловых потоков при испарении натрия из различных фитилей в паровых камерах [9, 33—35]. Исследование общих закономерностей процессов испарения из фитилей удобно вести на паровых камерах, имеющих относительно небольшие обогреваемые рабочие поверхности. В первых опытах использовалась паровая камера (рис. 3.7), обогреваемая конденсирующимся натриевым паром [9, 33, 34]. Плоский рабочий участок — донышко диаметром 24 мм и толщиной 0,3 мм — был выполнен из жаропрочной стали и располагался вертикально. На расстоянии 0,45 мм от стенки был смонтирован перфорированный экран составного фитиля. Для достижения больших удельных потоков на зеркале испарения использовался экран с малой поверхностной пористостью, равной 0,08. Отверстия в экране толщиной 0,2 мм имели диаметр 0,15 мм и располагались в шахматном порядке с шагом 0,5 мм. Перед проведением экспериментов камера дважды очищалась посредством наполнения конденсатом натрия и последующего слива его. Типичные данные, полученные после 20 ч работы в режиме испарения при высоких тепловых потоках, приведены в табл. 3.1.

Сопоставление опытных данных, полученных при условиях, близких к испарению в вакуум, с расчетными значениями кинетического предела показывает, что коэффициент испарения при такой тщательной очистке паровой камеры и натрия от загрязнений близок к единице [9]. В опытах наблюдался кризисный режим осушения составного фитиля (параметры опыта при температуре стенки 700° С; см. табл. 3.1). Расчеты показали, что в этом режиме суммарный перепад давления пар —жидкость был близок к располагаемому капиллярному напору, а перепад давления при фазовом переходе давал наибольший вклад.

Последующие эксперименты [35] проводили на установке, использующей электронный обогрев (рис. 3.8). Хотя, в отличие от обогрева конденсирующимся паром, при электронном обогреве возникает опасность пережога рабочего участка, при таком способе нагрева допустимо проведение опытов при боле высоких температурах и опыты менее трудоемки. В экспериментах использовались электронная лампа и горизонтальный рабочий участок, разработанный авторами работы [111. На обогреваемом рабочем участке — донышке — был смонтирован фитиль, с поверхности которого и осуществлялось испарение натрия Донышко изготовлялось посредством вакуумной заливки электролитической меди в стакан из нержавеющей стали. После обработки толщина слоя стали составляла 0,5 мм. Перед началом опытов паровую камеру трижды промывали дистиллированным натрием. При этом ее наполовину заполняли жидким металлом и выдерживали при 600° С в течение 1 ч, затем натрий полностью сливали.

Выполнено несколько серий опытов с различными фитилями. Для того чтобы получить дополнительные данные по критическим тепловым потокам, обусловленным действием давления на межфазной границе, проведены эксперименты с составным фитилем, в котором использовался тот же экран с малой поверхностной пористостью (0.08), что и в описанных выше опытах ФЭИ. Отличие заключалось в том, что для дистанционирования экрана под ним непосредственно на обогреваемой поверхности были проложены в два слоя проволоки диаметром 0,26 мм, которые образовывали квадратную решетку. В процессе эксперимента зафиксировано несколько осушений фитиля, обусловленных воздействием давления на межфазной границе. Ограничения удельных тепловых потоков, полученные в этих опытах и опытах на установке с обогревом посредством конденсации пара, представленные в зависимости от температуры пара в камере, даны на рис. 3 9. Заметим, что для фитилей с малой поверхностной пористостью весьма существен эффект восстановления давления (соответственно и температуры насыщения) при расширении парапосле выхода из пор фитиля. Если в опытах с обогревом посредством конденсации пара осушение фитиля достигалось увеличением температуры этого пара, то при электронном обогреве устанавливалась постоянная подводимая мощность, и температура пара, а также жидкости в фитиле понижались путем интенсификации охлаждения паровой камеры. Таким образом, точка 3 на рис. 3.9 должна располагаться на пунктирной линии рис. 3.2 на подъеме кривой вблизи перегиба. Остальные кризисные точки соответствуют дальнейшему подъему этой кривой. Теплоотвод испарением натрия даже из фитиля столь малой поверхностной пористости позволял в опытах отводить очень большие удельные тепловые потоки на стенке — до 500 вт/см2.

Увеличение поверхностной пористости приводит к повышению значений критического удельного теплового потока, обусловленного давлением при фазовом переходе [см., например, соотношение (3.8)]. Для получения высоких значений удельных тепловых потоков также проведены опыты, при которых в качестве экрана составного фитиля использована крупная сетка из проволоки диаметром 0,2 мм с квадратной ячейкой 0,2 мм. Дистанционирование экрана осуществлялось так же, как и в опытах, описанных выше. Экспериментальные значения удельных тепловых потоков (не критические), полученные в интервале температуры пара в паровой камере 504—582° С, представлены на рис. 3.10. Наибольший удельный тепловой поток на обогреваемой стенке составлял 910 вт/см2. Его значение ограничивалось не возможностями теплосъема, а температурой плавления медной заливки рабочего участка. Сравнение с кривой, описывающей критические тепловые потоки при развитом кипении натрия в условиях естественной конвекции, показывает, что при испарении из фитиля тепловые потоки могут более чем втрое превышать критические тепловые потоки в условиях естественной конвекции. Возможность обеспечения теплосъема при очень больших тепловых потоках — важное преимущество теплосъема испарением жидких металлов из фитилей.

Отметим, что именно в рабочей области между капиллярными ограничениями и ограничениями из-за вскипания (см. рис. 3.2) могут отводиться самые высокие удельные тепловые потоки при испарении жидких металлов из фитилей. Чтобы эффективно использовать возможности теплоотвода при очень высоких удельных потоках, необходимо дальнейшее теоретическое и экспериментальное изучение упомянутых выше ограничений.

В целях получения информации о перегревах, необходимых для вскипания натрия в фитилях, об эффективных размерах центров парообразования в этих условиях проведены опыты с простым многослойным сетчатым фитилем большой толщины. Шесть слоев сетки с квадратной ячейкой размером 0,8 мм из проволоки диаметром 0,2 мм были уложены на обогреваемой стенке и прижаты к ней с помощью прижимного кольца и од- лого слоя сетки саржевого плетения № 450 ТУ-14-78-72 (диаметр проволоки основы 0,09 мм, утка — 0,055 мм). Такая конструкция фитиля позволила получить большие перегревы жидкости при относительно малых удельных тепловых потоках. При температурах паровой камеры 715 и 720°С получены перегревы при вскипании 50 и 55° С соответственно. Для этих значений рассчитанные по формуле (3.10) размеры центров парообразования составляют около 20 мкм (см. рис. 3.5). При тщательной очистке щелочного металла и длительной приработке теплопередающей поверхности в условиях естественной конвекции центры парообразования, согласно работе [28], могут составлять около 1 мкм. Пониженные перегревы, т. е. большие размеры центров парообразования, при вскипании натрия в наших опытах, по-видимому, обусловлены следующим. Во-первых, опыты проводились в вакууме и предварительной деактивации впадин за счет проникновения во впадины жидкого металла, как это имеет место при наличии над жидким металлом подушки инертного газа повышенного давления, не было. Во-вторых, уменьшить перегревы при вскипании могли впадины резервуарного типа, которые могли образоваться в сетке либо в местах касания проволочек со стенкой. Однако экспериментального материала в настоящее время по этим вопросам явно недостаточно, чтобы делать окончательные выводы. Эксперименты Шинса [36], в которых зафиксированы перегревы при вскипании натрия, относятся к случаю парообразования на голой стенке, — используемое в опытах устройство близко по конструкции к бесфитильной тепловой трубе. Имеется также работа Феррела, Девиса, Уинстона [37], включающая экспериментальное изучение испарения калия из мелкопористого фитиля, однако, исходя из направленности ее тематики, целесообразно рассмотреть эту работу ниже — при обсуждении механизма парообразования в гомогенных фитилях.

Если для высокотемпературных тепловых труб процессы парообразования зачастую не ограничивают возможностей технического использования этих устройств, то для низкотемпературных и криогенных тепловых труб ситуация совершенно иная — обеспечение достаточно интенсивного теплосъема в зоне нагрева и уменьшение термических сопротивлений фитилей являются актуальной и сложной задачей. В настоящее время выполнено довольно большое число работ, посвященных изучению тепло- и массопереноса при парообразовании в фитилях низкотемпературных тепловых труб и паровых камер, например [37—48].

Наряду с получением экспериментальных данных в этих работах ставились следующие задачи: выявить механизм парообразования в фитилях и создать модель расчета термических сопротивлений; выявить природу критических явлений и количественно описать эти явления; найти конструкции фитилей и условия, которые позволили бы обеспечить наилучшие характеристики тепловых труб в отношении парообразования.

Многообразие фитилей ведет к разнообразию конкретных условий парообразования. Многие явления характерны как для низкотемпературных, так и для высокотемпературных тепловых труб. Рассмотрим прежде всего парообразование в пористых фитилях, состоящих, например, из нескольких слоев сетки, металлического войлока или пористых спеченных засыпок. Для них в первом приближении можно представить следующую общую двумерную модель [38] (рис. 3.11). Модель состоит из шаров, теплопроводность которых значительно больше, чем теплопроводность окружающей жидкости, и шары соединены между собой с помощью тепловых мостиков, которые поддерживают теплопроводность в направлении К (в середине рисунка мостики не обозначены для лучшей наглядности). Если на месте А стенки действует зародыш пузырьков пара, то пузырьки будут распространяться в направлении, где расстояние между шарами наибольшее. Если перегрев жидкости в направлении К достаточен для того, чтобы пузырек расширился (увеличился) до мениска С, то возникает открытый канал пара между местами А и С. Если же пузырек распространяется вдоль стенки так, что и места зародышей В становятся действующими, то это почти несущественно до тех пор, пока сплошная пленка пара не распространится в направлении X у стенки. Вследствие малой теплопроводности пара в этом случае возможны перегрев и пережог стенки — наступает типичный кризис кипения. Уместен вопрос, какая капиллярная структура наиболее пригодна для достижения больших тепловых нагрузок. Очевидно, что такая, в которой облегчено распространение паровой зоны в направлении У (см. рис. 3.11) и затруднено образование сплошной паровой пленки непосредственно у стенки. С одной стороны, для достижения возможно большего капиллярного давления в тепловой трубе требуются небольшие диаметры капиллярных каналов. С другой стороны, при малых диаметрах каналов больше опасность образования пленки у стены, так как для прохода пара через фитиль требуется большая разность давлений пара между Л и С и, соответственно, должен быть велик перегрев жидкости у стенки. Из-за увеличения сопротивления потоку жидкости нельзя сильно уменьшать толщину фитиля. Для жидкости с плохой теплопроводностью необходимо обращать внимание на хорошие тепловые контакты внутри капиллярной структуры, чтобы обеспечивать хорошую теплопроводность в поперечном направлении. Это достигается спеканием частиц или сеток между собой и стенкой.

Для уменьшения опасности распространения паровой пленки вдоль нагреваемой поверхности следует применять фитили с анизотропной пористостью: можно увеличить размер а (см. рис. 3.11) по сравнению с размером Ь или ввести в фитиль специальные распределенные на поверхности нагрева каналы для вывода пара. Благоприятное влияние таких эффектов подтверждается в целом ряде экспериментальных работ, в частности в [48, 49].

В работе [48] исследовались разнообразные фитили из сеток, войлочных тканей, спеченных металлических нитей и спеченных металлических зерен. Толщина слоя на горизонтальной поверхности нагрева составляла 0,75—2,5 мм. Лучшие результаты были получены с высокопористым металлическим войлоком (боб = 0,824-0,92). Максимальные удельные тепловые потоки для воды при атмосферном давлении составляли 44 вт/см2 при перегреве стенки 12° С. Введением в фитиль желобков шириной 1 мм на расстоянии 5 мм друг от друга удалось увеличить максимальные удельные потоки до 57 вт/см2. Самые высокие удельные тепловые потоки у фитилей из спеченных сеток составляли 28 вт/см2 для сеток с размером 170 мкм. Из-за сильного перегрева стенки (175° С) было достигнуто пленочное кипение.

Фитили из нескольких слоев связанной сетки благоприятствуют распространению пузырька у стенки. Эти явления необходимо учитывать и для тепловых труб с металлическими теплоносителями. В работе Морица [38] опыты проводились с натриевыми тепловыми трубами, фитили которых были изготовлены из сеток с размерами ячеек 390 и 75 мкм. Тепловые трубы располагались горизонтально, толщина фитиля составляла 1 мм. С фитилями из 11 слоев более мелкой сетки можно было передавать значительно более высокие тепловые нагрузки без кризисных явлений, чем с фитилями из 3 слоев крупной сетки. Это можно объяснить меньшими перегревами при вскипании или большим количеством зародышей, так как последние трубы в противоположность первым не были тщательно прогреты и соответственно дегазированы. На тепловых трубах с крупной сеткой при повышенных тепловых нагрузках наблюдались местные перегревы от 100 до 200° С на внешней стенке зоны нагрева. Горячие пятна достигали в стационарном случае протяженности до 5 мм. Несмотря на это, часто тепловую нагрузку можно было значительно увеличить, прежде чем, наконец, наступал кризис. После охлаждения тепловых труб перегревы появлялись постоянно на одном и том же месте, главным образом в верхней половине зоны нагрева. В некоторых случаях при увеличении тепловой нагрузки наблюдались также дополнительные местные перегревы в нижней половине трубы. Кризисные явления без последующего повышения нагрузки никогда не наступали. Напротив, тепловая труба с сеткой, имеющей ячейки размером 75 мкм, была разрушена за несколько секунд, хотя вплоть до разрушения местные перегревы стенки не были замечены. Это подтверждает предположение, что после активации зародыша пара для фитиля из тонких сеток следует ожидать распространения пленки пара вдоль стенки при меньших тепловых потоках, чем для фитиля из крупных сеток

В работах Феррела с сотр [37, 39, 40, 50, 51) процесс теплосъема в пористом теле изучался на модельных экспериментальных участках Для получения пористого тела, наиболее хорошо поддающегося расчету, использовалась структура, образованная не связанными друг с другом металлическими шарами одинакового размера В работе [40] пористое тело, составленное шарами из монеля, было затоплено водой при атмосферном давлении, обогрев производился снизу Сверху шары прижимались сеткой Последовательно использовались шары разных размеров (диаметром от 127 до 1270 мкм), измерялись тепловой поток и разность температуры стенки и температуры насыщения По мере увеличения теплового потока первоначально наблюдалась линейная зависимость между q и At, затем при определенном значении теплового потока (критическом тепловом потоке) небольшое увеличение q приводило к очень быстрому повышению температуры поверхности

Полученная линейная зависимость q от At не характерна для объемного кипения Механизм теплопереноса заключается в передаче тепла теплопроводностью через шарик и тонкую пленку жидкости примерно постоянной толщины, причем пленка поддерживается в пористом материале капиллярными силами в пределах первого слоя частиц Пар проходит через узкие проходы между шарами Ограничение теплового потока вызвано способностью пористого материала устойчиво удерживать слой жидкости на теплопередающей поверхности Слой этот непрерывно подпитывается за счет перетока жидкости по- капиллярным проходам, обеспечивая непрерывное испарение со свободной поверхности жидкости Расчеты теплообмена для модели теплосъема, соответствующей кубической упаковке шаров, дали удовлетворительное количественное и качественное согласие результатов опытов с расчетом

Критические тепловые потоки, измеренные в опытах, оказались большими для структуры из более мелких шаров. Уменьшение толщины пористой структуры также приводило к увеличению критических тепловых потоков Исходя из предложенной ими модели теплосъема, авторы работы [40] рассчитали значения критических потоков Критическими в расчетах принимались потоки, при которых капиллярные силы и гравитационный подпор оказывались недостаточными, чтобы преодолевать сопротивление при течении паровой фазы в капиллярной структуре При кризисе паровая фаза расширяется и выдавливает жидкость даже из пор первого ряда шаров. Экспериментальные и рассчитанные значения критических тепловых потоков находились в удовлетворительном согласии, что служит подтверждением предложенного механизма теплосъема и наступления кризиса

В работе [39] подобные опыты проведены в условиях, близко имитирующих работу тепловой трубы Коэффициенты теплопередачи в этих опытах вплоть до критических тепловых потоков также оставались постоянными Таким образом, и эти эксперименты подтверждают, что небольшая толщина слоя жидкости у стенки сохраняется постоянной вплоть до кризиса (т е вытеснения его паром) В стационарном состоянии не обнаруже го кипения ни по результатам измерений, ни визуальными наблюдениями Опыты проводились с шарами как, так и из стекла Значения коэффициентов теплопередачи для фитиля со стеклянными шарами при тех же условиях были в несколько раз ниже Удовлетворительное согласие расчетов, основанных на модели тонкого слоя, с экспериментами получено во всех случаях, за исключением фитиля из шаров ¦самых малых диаметров (254—318 мкм), когда в первых опытах коэффициенты теплопередачи были постоянными, но ниже расчетных Критические тепловые потоки также были меньше, чем в последующих опытах с этим же фитилем По-видимому, поверхность раздела фаз в этом случае первоначально была не в первом слое шаров, что и привело к меньшему значению коэффициента теплопередачи

Найдено, что критические тепловые потоки уменьшаются с увеличением угла наклона трубы Это подтверждает предположение о том, что кризис связан с осушением фитиля при разрыве мениска и вытеснением жидкости Уравнение, составленное для критических тепловых потоков, исходя из капиллярных ограничений, предсказывает линейное изменение Кр от ф при условии постоянности объемного содержания жидкости ъ фитиле В экспериментах с фитилем из монелевых шаров диаметрами 510—630 мкм наблюдалось отклонение от линейности (точнее, переход от кривой с одной расчетной пористостью по жидкости к кривой, предполагающей другую пористость) По-видимому, при больших углах наклона ф фитиль не был полностью заполнен даже в первом слое шаров (имелись пустоты там, где был наибольший диаметр пор) Эксперименты на воде и калии также были выполнены ¦с использованием мелкопористых материалов — войлочного фитиля из нержавеющей стали FM1308 [37, 51] и фитиля из спеченного стального порошка Параметры фитилей были следующие: толщина 3,2 и 1,5 мм, объемная пористость 0,58 и 0,61, проницаемость 0,55-10-10 и 0,48-10~10 м2, высота капиллярного поднятия 0,26 и 0,35 м соответственно Экспериментальная установка, использовавшаяся в обеих работах, одна и та же (рис 3 12) Фитиль имел вид прямоугольника шириной 4,5 см и длиной 30,5 см. Испарение происходило в верхней части фитиля на высоте 5,08 см, нижняя часть фитиля была опущена в жидкость. Нагрев осуществлялся излучением от графитового нагревателя через блок из нержавеющей стали, в котором были заделаны два ряда термопар для нахождения температуры стенки и удельных тепловых потоков. Проводились измерения температуры объема жидкости в установке и температуры пара. Опыты могли проводиться как при вертикальном, так и при горизонтальном положении фитиля. Экспериментальные данные для воды при температуре 100° С и для калия при 593° в опытах с войлочным стальным фитилем даны на рис. 3.13. Для воды коэффициенты теплоотдачи при испарении из фитиля составляли 11,3 квт/(м2-°С) как для вертикального, так и для горизонтального его положения. Для калия при вертикальном положении фитиля коэффициент теплоотдачи несколько увеличивался с увеличением удельных тепловых потоков, стремясь к постоянному значению 10,2 кет/ (м2-°С). В опытах с использованием фитиля из спеченного стального порошка при вертикальном положении, наоборот, значение коэффициента теплоотдачи для калия уменьшалось с увеличением тепловых потоков от 18,2 до 14,8 квт/(м2-°С). Расчеты коэффициента теплоотдачи, исходя из теплопроводности полностью насыщенного жидкостью фитиля, дали близкие к экспериментальным результаты для калия, но не для воды, что указывает на различие моделей парообразования для калия и воды.

Попытаемся представить основные модели теплопереноса и парообразования в пористых фитилях, а также изменение процессов по мере увеличения теплоподвода. На рис. 3.14 схематично представлены три такие модели.

Модель I. Весь фитиль насыщен жидкостью и парообразование идет с его поверхности.

Модель II. Жидкостью насыщен слой фитиля, непосредственно прилегающий к поверхности нагрева, поверхность раздела пар — жидкость заглублена в пористый фитиль.

Модель III. Паровая фаза располагается преимущественно у поверхности нагрева. Фитиль насыщен жидкостью главным образом в верхней части, прилегающей к паровому каналу.

На этом же рисунке качественно дано изменение перепада температур пар —¦ стенка в зависимости от теплового потока для случаев, в которых преимущественно реализуется та ИЛЙ иная модель парообразования.

Для жидких металлов, имеющих хорошую теплопроводность и большие перегревы при вскипании, как правило, вплоть до кризисных явлений может сохраняться модель I парообразования и коэффициенты теплоотдачи могут иметь почти постоянные значения (см. рис. 3.14,а). Кризис, т. е. осушение фитиля, может наступать вследствие двух причин: из-за вскипания теплоносителя (наличие больших перегревов при вскипании приводит к «запариванию» капиллярной структуры) либо вследствие капиллярных ограничений, которые вызваны действием давления при фазовом переходе в совокупности с другими потерями по парожидкостному контуру. Модель I будет иметь место и для низкотеплопроводных неметаллических жидкостей при относительно невысоких удельных тепловых потоках, когда парообразование еще не началось (см. рис. 3.14,6 и в). Однако сколько-нибудь заметной эта область может быть лишь при высокой теплопроводности «скелета» фитиля (т. е. его металлической основы).

При вскипании низкотемпературных жидкостей внутри фитиля парожидкостная структура и механизм парообразования перестраиваются, причем реализуется либо модель II, либо модель III. Модель II, как это показали, например, описанные выше работы Феррела и др. [39, 40], характерна для гомогенной структуры фитиля. Кризис обусловлен выдавливанием жидкости из близлежащих к нагреваемой поверхности пор, т. е. вызван наступлением капиллярных ограничений. Вклад гидравлического сопротивления при течении пара внутри пористой структуры часто является основным в балансе давлений, который: определяет критическую нагрузку.

Сравнение критических тепловых потоков, полученных в- опытах (51] на калии и воде, с расчетом по формуле, основанной на модели капиллярных ограничений, показало следующее Для калия получено удовлетворительное согласие расчета с экспериментом, что указывает на существование первой модели механизма парообразования, когда фитиль полностью- насыщен жидкостью, а испарение идет с его поверхности. Для воды такая модель парообразования оправдана лишь при относительно малых тепловых потоках. При больших потоках экспериментальные значения Кр оказываются существенно ниже расчетных, что указывает на парообразование внутри фитиля и лишь частичное заполнение его жидкостью.

Для выяснения модели парообразования в работе [51] предприняты измерения электрического потенциала зондом, перемещающимся поперек фитиля, состоящего из не связанных между собой стеклянных шариков малого размера (диаметрами 250—320 мкм), сверху закрытых сеткой. На основе сравнения измерений в работающей и неработающей тепловой трубе найдено, что пар генерируется вблизи нагреваемой стенки внутри фитиля, т. е. в указанных условиях имеет место модель III парообразования.

Чтобы выявить особенности неоднородных фитилей, проводили также эксперименты с фитилями, состоящими из двух слоев. Один слой толщиной 2,03 мм имел поры размером около 70 мкм, второй, толщиной 0,508 мм, выполнялся с порами 30 мкм. Двуслойный фитиль был спечен из порошков (материал— нержавеющая сталь) и имел размеры 6,99X25,4 см при толщине 2,54 мм. Такие же размеры имели однородные фитили с порами 70 и 30 мкм. Полученные данные приведены в табл. 3.2.

Эти данные показывают, что лучшим из гомогенных фитилей оказывается крупнопористый. Двухслойный фитиль с мелкими порами у поверхности нагрева хотя и дает возможность иметь более высокие критические тепловые потоки, однако теплоотдача в нем хуже.

В работе [52] с помощью инфракрасного детектора и микроскопа высокой разрешающей способности проведены наблюдения на водяных тепловых трубах с фитилями из медных сеток, никелевого и медного войлока, из спеченных порошков меди или никеля. Обращалось большое внимание на обеспечение хорошего термического контакта фитиля со стенкой, а также на дегазацию воды.

Наблюдения показали, что когда фитиль хорошо контактирует с нагреваемой поверхностью, то пленка жидкости в фитиле равномерно распределена в зоне испарения и имеет примерно постоянную толщину. Толщина пленки меньше толщины фитиля, но заглубление ее поверхности трудно предсказать, поскольку оно зависит от детальной структуры фитиля. Можно, однако, постулировать, что жидкость отступает вглубь фитиля до уровня, где капиллярные силы максимальны, а потери на трение при течении жидкости минимальны.

Детальные наблюдения не обнаружили макроскопических проявлений пузырькового кипения. Хотя существование очень малых пузырей возможно, в опытах они не наблюдались. Как данные по теплоотдаче, так и данные по критическим тепловым потокам показывают, что механизм пузырькового кипения не столь важен при рассмотрении моделей процесса. Наличие фитиля затрудняет или даже препятствует процессу образования больших пузырей, с которыми обычно бывает связано пузырьковое кипение. Важен вывод: поскольку нет паровой пленки, которая обычно сопровождает пузырьковое кипение, то тепловые трубы способны к теплоотводу при больших тепловых нагрузках, чем при ядерном кипении.

Если контакт фитиля с нагреваемой поверхностью плохой, то преобладает совершенно иной механизм парообразования. В области плохого контакта генерируется большое количество пара внутри насыщающей фитиль жидкости. Пар должен проходить через насыщенный жидкостью фитиль. Сопротивление жидкости приводит к тому, что при этом возникают пульсации, выбросы капель и брызг.

При хорошем контакте фитиля со стенкой процесс теплопередачи очень стабилен. Процесс осушения развивается медленно и не сопровождается флуктуациями и пульсациями.

Осушение начинается при четко определенном значении теплового потока в наиболее чувствительной части испарителя (верхняя часть начала зоны нагрева). Тепловые трубы, имеющие наибольший капиллярный напор и малые потери давления на трение жидкости и пара, дают наибольшие значения критических тепловых потоков. Исходя из этих положений, следует для повышения <7Кр рекомендовать изготовление тепловых труб с экранами, покрывающими глубокие канавки в адиабатной зоне, и с мелкопористой капиллярной структурой (например, из спеченных порошков) в испарительной зоне. Когда желательно иметь высокие значения коэффициента теплоотдачи в зоне нагрева, канавочная структура с глубокими канавками предпочтительнее. В работе [52) показано, что предварительная оксидация меди дает хорошую гарантию смачивания медного фитиля в процессе работы.

В случае а слияние пузырьков может привести к образованию либо более крупного пузыря (случай сводится к б), либо тонкой паровой пленки, которая уже способна приводить к локальному перегреву стенки.

Разрушение пузырька пара, соприкасающегося своей поверхностью с поверхностью слоя жидкости, происходит следующим образом (рис. 3.16). Если в верхней части пузыря возникло небольшое отверстие, то накладываются три эффекта, которые ведут к быстрому разрушению пузырька.

1. Так как давление пара в пузырьке Рв больше, чем давление пара над жидкостью Рн, то пар стремится выйти из пузырька в области над жидкостью.

2. Из-за экстремальной кривизны образующих А—В—С в точках В образующие сокращаются очень быстро (уменьшается поверхность вследствие поверхностного натяжения).

3. Все образующие D—D стягиваются силами поверхностного натяжения.

В нижней половине полого шара образующие А—А могут стягиваться беспрепятственно. При этом пленка жидкости смыкается у стенки, причем в определенных условиях небольшие объемы пара а могут сохраняться под пленкой и вновь служить для зарождения пузырьков. В верхней половине полого шара прежде всего расширяется отверстие В—В, так как вначале выравнивается кривизна вблизи точек В. Вызванная этим волна жидкости w идет по поверхности So в направлении к точкам с. Спутное течение жидкости образуется в результате полученного распределения давления. Изменение формы поверхности показано пунктирными линиями St, S%, S3. Весь процесс происходит взрывообразно (в течение времени порядка 10~8 сек).

Для достижения больших тепловых нагрузок при парообразовании в тонком слое необходимо, чтобы отношения h к f (см. рис. 3.15) и соответственно с к f оставались постоянно •больше единицы. Расстояние с между двумя зародышами недоступно предварительному расчету; необходимо хотя бы качественно представить, какие факторы оказывают влияние на hlf и c/f. Отношение hjf уменьшается при увеличении граничного угла, увеличивается с ростом тепловой нагрузки, давления насыщенного пара, шероховатости стенки, с ростом содержания таза в жидкости и с уменьшением теплопроводности и теплоемкости стенки. Итак, для достижения возможно больших тепловых нагрузок на поверхности нагрева, покрытой тонким слоем жидкости, при отсутствии сил тяжести необходимо иметь:

1) малую толщину слоя f у стенки; 2) хорошее смачивание стенки жидкостью; 3) гладкие поверхности нагрева; 4) полностью дегазированные, отфильтрованные и чистые жидкости; 5) большую теплопроводность и теплоемкость стенки.

Если эти условия выполнены в достаточной степени, то hjf и c/f больше единицы и образования сплошной паровой пленки не произойдет, не наступит и кризис.

Парообразование в открытых канавках в основном соответствует парообразованию в тонком слое. Если пузырек достигает поверхности раздела фаз, то он быстро лопнет. Неизвестно, останется ли в основании желобка остаточный пузырек, который будет служить зародышем. При очень острых желобках этого можно ожидать и, следовательно, перегрев стенки, необходимый для роста пузырька, может быть очень маленьким. Отметим, что образование пузырьков может влиять на сопротивление потоку жидкости, хотя не будет приводить к отказу в работе тепловой трубы с канавочной капиллярной структурой. Расчетные соотношения имеются лишь для случая невозмущенного (без кипения) потока жидкости в канавках.

Образование пузырьков в тепловых трубах нарушает их работу также из-за уноса жидкости в пар при разрыве пузырьков. Жидкость распыляется в паровом пространстве. Часть распыленной жидкости, не достигая противоположной стенки, уносится паровым потоком в направлении холодного кон- да тепловой трубы и теряется для теплопередачи. Другая часть, приобретая некоторую скорость в направлении течения пара и возвращаясь в слой жидкости, замедляет его.

Кроме того, пузырьки нарушают непрерывное течение жидкости и образуют поверхностные волны. При высоких значениях тепловых потоков число пузырьков возрастает, и, в конце концов, течение жидкости прерывается.

В работе [53] проведены визуальные наблюдения за образованием пара и распределением жидкости в специально сконструированной водяной тепловой трубе (рис. 3.17). Тепловая труба состояла из трех вертикально расположенных концентрических труб: находящаяся в центре стальная труба внешним диаметром 20 мм имела капиллярную структуру в виде канавок на внешней поверхности; две концентрически расположенные вокруг нее трубы изготовлены из стекла. Нижняя часть стальной трубы обогревалась с помощью электронагревателя, а верхняя часть охлаждалась потоком воды.

При удельном тепловом потоке через боковую поверхность до 20 вт/см2 на ней наблюдалось только поверхностное испарение. При этом скорость пара была настолько мала, что поверхность оставалась абсолютно гладкой. Увеличение плотности теплового потока на 10—20% приводило к образованию большого количества пузырьков в жидкости фитиля и разбрызгиванию жидкости на стеклянную стенку. Поверхностные волны, образующиеся в местах пузырения, распространялись вдоль капилляров. По мере того как увеличивались потери жидкости вследствие разбрызгивания и жидкость не возмещалась за счет подачи по капиллярам, происходило высыхание жидкости в фитиле.

Дальнейшее увеличение тепловой нагрузки приводило к образованию множества пузырьков собирающихся в большие пузыри. Нагретая стенка полностью высыхала, а температура стенки быстро возрастала. Несмотря на обилие жидкости, нагреваемая стенка не смачивалась из-за явления Лейден- фроста. После прекращения подачи тепла стенка не восстанавливала свою смачиваемость до тех пор, пока ее температура не достигала температуры насыщения пара. Горячая стенка охлаждалась главным образом с помощью теплопроводности, фронт жидкости медленно продвигался, постепенно закрывая, перегретое пятно.

В заключение для того, чтобы дать читателю представление о радиальных тепловых потоках, полученных в экспериментах с различными теплоносителями, приведем табл. 3.3. Это не критические тепловые потоки. Однако они дают представление об уровне значений, достигнутых в настоящее время. Конечно, эти значения следует соотносить с условиями проведения опытов. Описание опытов приведено в оригинальной литературе, на которую даны ссылки.

Ивановский М. Н., Сорокин В. П., Ягодкин И. В. Физические основы тепловых труб.—М.: Атомиздат, 1978