ОСОБЫЕ СЛУЧАИ ПУСКОВОЙ ДИНАМИКИ

Эксперименты по восстановлению работоспособности высокотемпературных тепловых труб. Тепловые трубы с составными фитилями, как уже подчеркивалось выше, легче теряют свою работоспособность и труднее ее восстанавливают, чем трубы с простыми фитилями.

Когда нагрев осуществляется либо циркулирующим теплоносителем, либо .посредством конденсации пара, для восстановления работоспособности тепловой трубы с составным фитилем после осушения чаще всего необходимо захолаживание трубы.

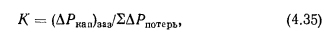

Для труб с различной конструкцией фитиля, различной геометрией и условиями теплосъема температура захолаживания различна. В опытах, проведенных авторами книги [8], для натриевой тепловой трубы с экраном в виде перфорированной трубки после осушения фитиля при температурах выше 680° С захолаживание необходимо было проводить до температур 660° С. и ниже. При температуре выше 670° С капиллярность зазора (6 = 0,5 мм) либо совсем не обеспечивает заполнения фитиля, либо скорость заполнения очень мала. Для заполнения фитиля необходимо отвести тепло, аккумулированное в конструкционных элементах зоны осушения фитиля. На рис. 4.16 представлены зависимости коэффициента К от температуры являющегося отношением капиллярного напора, развиваемого зазором для протока жидкости, к перепаду давления по парожидкостному тракту тепловой трубы. В величине потерь давления учитывалось влияние гидростатического столба жидкости. Коэффициент К, по существу так же как и к, является коэффициентом заполняемости капиллярной структуры, только в более

Эксперименты проводились на тепловой трубе, установленной с небольшим наклоном против силы тяжести. Коэффициент заполняемости фитиля для максимального отклонения конца трубы от горизонтали (до 20 мм) против силы тяжести представлен зависимостью Кз Из расчетных оценок следует, что при температуре ниже 660—670° С фитиль с перфорированным экраном может заполниться при работе трубы с теплопереносом, соответствующим теплоотводу через постоянно вакуумируемый зазор. Это и подтвердили эксперименты. Если температура захолаживания после осушения фитиля выше 680° С, то фитиль трубы не может быть заполнен теплоносителем и труба не работает в режиме составного фитиля.

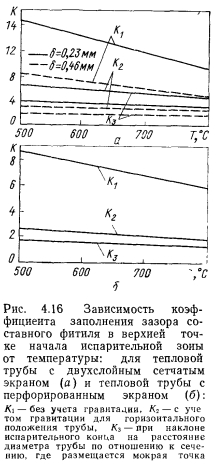

Таким образом, для заполнения зазора фитиля с экралом в виде перфорированной трубки необходимо, чтобы /С>1. Выполнения этого условия недостаточно для заполнения составного фитиля с экраном из нескольких слоев сетки. Авторами проведены опыты на натриевой тепловой трубе с экраном из многослойной саржевой сетки [8]. Труба длиной 960 мм обогревалась на участке 350 мм, а теплоотвод осуществлялся на длине 460 мм. Диаметр парового канала составлял 12 мм. На рис. 4.16, б представлены зависимости коэффициента заполняемости фитиля данной трубы от температуры в горизонтальном положении под действием капиллярного напора, развиваемого зазором шириной 0,23 мм при работе тепловой трубы с теплопереносом, соответствующим теплоотводу к воде через вакуумируемую щель. Коэффициент заполняемости фитиля при работе трубы без учета гравитации Кi в диапазоне температур вплоть до 800°С весьма высок. Влияние сил гравитации хотя и существенно понижает коэффициент заполняемости, однако он остается высоким —- даже при работе трубы против сил тяжести при отклонении от горизонтали на размер диаметра парового канала. Таким образом после теплового осушения фитиля, например, при достижении капиллярных ограничений должно происходить заполнение фитиля теплоносителем сразу же после удаления газа из газорегулируемой щели. Однако, как показали эксперименты, последующее нагружение трубы после выдержки ее с теплопереносом при постоянно вакуумируемой щели без проведения режима захолаживания приводило к работе трубы лишь в режиме простого фитиля. На рис. 4.17 представлены результаты измерений мощности натриевой тепловой трубы с составным фитилем и экраном из нескольких слоев саржевой сетки с указанием о проведении режима захолаживания. Видно, что для данной тепловой трубы переход ее в режим работы составного фитиля после осушения осуществлялся только при захолаживании до температур 400° С. Понижение температуры до 400° С и последующий разогрев трубы до 750—850° С по условиям способа нагрева требовали нескольких часов (до 8—10 ч). За это время осуществлялась ликвидация паровых пузырей, находящихся под экраном составного фитиля

Итак, восстановление работоспособности тепловой трубы после ее осушения требует частичного или полного снятия нагрузки и проведения режимов захолаживания до температур, при которых выполняется условие /(>1. Для тепловых труб с составными фитилями, в которых экран обладает продольной проницаемостью, обеспечения этого условия недостаточно, необходимо создавать предпосылки для конденсации паровых пузырей под экраном фитиля.

Пуск тепловых труб с составными фитилями из состояния с замороженным теплоносителем. При пуске тепловой трубы из состояния с замороженным теплоносителем и подводе тепла только в зоне нагрева может произойти нарушение работы трубы из-за вымораживания теплоносителя из зоны испарения а зону конденсации. Вероятность вымораживания теплоносителя увеличивается для труб с интенсивным теплоотводом, а также для труб с большим отношением длины зоны конденсации к зоне нагрева.

Один из способов, облегчающих пуск трубы из замороженного состояния, — ввод в тепловую трубу неконденсирующихся газов. Количество газа в трубе в исходном (холодном) состоянии должно быть минимально возможным, но достаточным для обеспечения фронтального разогрева при пуске. Такому условию удовлетворяет количество газа, давление которого при температуре плавления теплоносителя несколько превышает давление насыщенного пара. В целях облегчения пуска трубы без газа и без предварительного прогрева трубы по всей длине иногда предусматривается некоторый избыток теплоносителя, который размещают (в холодном замороженном состоянии) в зоне испарения. Для тепловых труб с интенсивным теплоотводом и такая мера может оказаться недостаточной. В таком случае трубу следует снабжать специальным пусковым нагревателем. Для нагрева могут быть использованы пусковые тепловые трубы, как это предложено в работе [9]. Наличие пусковых труб, конечно, значительно усложняет конструкцию и технологию изготовления тепловых труб.

Для изучения процессов, происходящих при пуске, авторы книги осуществили пуски натриевых тепловых труб из состояния с замороженным теплоносителем при различных условиях [8]. Часть опытов проводилась при отсутствии газа в паровом канале трубы. Изучалось также влияние неконденсирующихся газов на процесс пуска при различных способах организации теплоотвода. Проводился медленный разогрев трубы с перфорированным экраном, длина зоны испарения которой была равна 100 мм и длина зоны охлаждения 550 мм.

Пуск трубы при отсутствии неконденсирующихся газов в паровом канале с водяным охлаждением через постоянно вакуумируемый зазор между корпусом тепловой трубы и рубашкой охлаждения происходил без каких-либо осложнений. При температуре выше 480° С мощность трубы полностью определялась возможностями теплоотвода. Разогрев зоны конденсации до температур, близких к температуре зоны нагрева трубы, происходил начиная с 400— 420° С. Однако при этих температурах разогревалась только ближняя к зоне нагрева часть зоны теплоотвода. В диапазоне температур 460—480°С происходил разогрев всей зоны теплоотвода, а при температурах выше 490° С труба работала практически в изотермичном режиме. Измерение максимальной мощности трубы в этом случае пуска указывало на работу трубы с составным фитилем.

Пуски трубы при более интенсивном теплоотводе (в газорегулируемом зазоре — аргон) и отсутствии неконденсирующихся газов в паровом пространстве трубы приводили к осушению ее в диапазоне температур 510—520°С. Время пусков менялось от 1 до 3 ч. Осушение фитиля трубы происходило вследствие вымораживания теплоносителя. Измерения поля температур во время пуска показали, что температура части зоны конденсации оставалась ниже точки плавления теплоносителя. Температура осушения (510—520° С) лежит значительно ниже минимально возможной температуры осушения из-за капиллярных ограничений мощности трубы, работающей в режиме составного фитиля. Согласно экспериментам, минимальная температура осушения фитиля для данной тепловой трубы равна 550° С вследствие капиллярных ограничений при работе на звуковом пределе мощности.

Исследование процесса пуска при максимально возможном теплоотводе для данной конструкции трубы (в газорегулируемом зазоре — гелий) показало, что осушение трубы происходило на линии звукового предела максимальной мощности при температуре 505—510° С. Время пуска изменялось от 2 до 3 ч. Измерение полей температур по длине грубы в процессе пуска показало, что труба в зоне отвода тепла разогревалась на длине не более 150—200 мм при достижении температуры осушения, т. е. практически на большей части зоны конденсации теплоноситель был заморожен.

Пуск трубы при наличии неконденсирующихся газов в паровом пространстве проводился при наличии в трубе аргона в количествах 0,3 и 1,21 см3, взятых при нормальных физических условиях. С такими количествами аргона пуск трубы осуществлялся при теплоотводе водой через постоянно вакуумируемый зазор и затем с аргоном и гелием в нем.

Пуск трубы при постоянном вакуумировании зазора аргоном в трубе в количестве 0,3 см3 осуществлялся в течение 6 ч. Несмотря на длительное время пуска (это могло способствовать вымораживанию теплоносителя), измерение максимальной мощности трубы в конце процесса пуска указало на нормальную работу в режиме составного фитиля. В таких же условиях пуск трубы был осуществлен в течение 3,5 ч при значительно большем количестве аргона (1,21 см3). При достижении 520° С в зоне нагрева трубы почти вся зона конденсации была заполнена газом, а теплоноситель в зоне нахождения газа был заморожен. При разогреве трубы до 560—570° С зона, занятая газом, составляла половину зоны конденсации (250 мм), при 585°С она уменьшилась до 150 мм. При температуре 600—610° С практически вся труба была изотермична. Измерение мощности трубы показало, что труба работала в режиме простого фитиля. Переход трубы в режим работы с простым фитилем можно объяснить только осушением составного фитиля вследствие вымораживания теплоносителя в процессе пуска. Уменьшение времени пуска почти в два раза (с 3,5 до 2 ч) не дало эффективных результатов — труба по-прежнему выходила на режим работы простого фитиля.

Увеличение теплоотвода (в газорегулируемый зазор подавался аргон) приводило к тому, что осушение трубы происходило в диапазоне температур 530—540° С. По мере увеличения времени пуска осушение фитиля происходило при более низких температурах: 530—535° С и ниже. Увеличение количества аргона в паровом пространстве трубы до 1,21 см3 не привело к возможности пуска трубы с последующей ее работой в режиме составного фитиля.

Пуск трубы с максимальным теплоотводом (в зазоре — гелий) приводил к осушению трубы в работе на звуковом пределе мощности при различной температуре в зависимости от продолжительности времени пуска и от количества неконденсирующегося газа в трубе. При наличии 0,3 см3 аргона в трубе осушение фитиля происходило при 535—540° С, а при 1,21 см3 осушение фитиля имело место при 510 °С.

Итак, натриевая тепловая труба в опытах авторов успешно запускалась, т. е. работала в расчетном режиме составного фитиля, при теплоотводе излучением. Увеличение теплоотвода (подача аргона в газорегулируемый зазор) приводило к затруднениям при пуске — фитиль в зоне нагрева осушался вследствие переноса теплоносителя в зону конденсации и его вымораживания. На процесс пуска отрицательно влияет увеличение интенсивности теплоотвода и положительно — введение небольшого количества неконденсирующихся газов, а также уменьшение времени пуска.

В экспериментах с электрическим обогревом отмечено, что ступенчатый нагрев — подача мощности, затем ее сброс с постепенным увеличением мощности и многократным повторением этих операций — может существенно облегчать пуск. Это, по- видимому, связано с тем, что при отключении нагрева осуществляется повторное заполнение осушенной зоны нагрева, т. е., в конечном счете, эффект аналогичен увеличению количества теплоносителя в зоне нагрева.

Капиллярные ограничения теплопереноса при охлаждении низкотемпературных и криогенных тепловых труб. При переходе с одного температурного режима на другой меняется теплосодержание как самой тепловой трубы, так и соединенных с ней масс. При охлаждении расход теплоносителя оказывается больше, чем в стационарных условиях работы. Для низкотемпературных и особенно криогенных тепловых труб, обладающих малым теплопереносом, это может приводить к наступлению, капиллярных ограничений мощности.

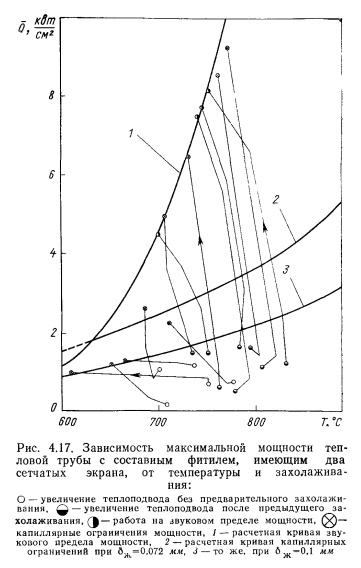

Рассмотрим нестационарный режим работы тепловой трубы длиной I, имеющей теплоемкость массы в зоне испарения си, и линейную теплоемкость тепловой трубы сх [6]. Полагая постоянными температуру и геометрические параметры по длите трубы, уравнение (4.14) представим в интегральном виде

Влияние инерционного члена характеризуется двумя факторами: первый определяется скоростью изменения подводимой нагрузки Q„, второй определяется второй производной теплосодержания трубы и массы испарителя. Обычно влиянием первой составляющей инерционного члена можно пренебрегать по сравнению со второй.

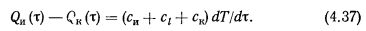

Хотя в соотношении (4.36) не содержится в явном виде массовая теплоемкость конденсатора ск, она, входя в уравнение теплового баланса, является неявным параметром этого соотношения. Не задавая конкретно законы теплообмена при подводе л отводе тепла, Уравнение теплового баланса можно представить в виде

Часто граничные условия теплообмена могут быть сформули- •рованы следующим образом: в зоне испарения на трубу подается мощность Qh(t), в зоне конденсации отвод тепла осуществляется к холодильнику, температура которого (т), при этом также задан коэффициент теплоотдачи а (Г, Т0, т). При такой формулировке задачи очевидно, что при температура тепловой трубы, независимо от изменения нагрузки QH, следует за температурой холодильника, т. е. Г(т) = То(т), а следовательно, и dT/dx=dT0jdx. Если же r0=const, то не меняется и температура трубы. Таким образом, с учетом замечания о малом значении составляющей (/Эф/ГеЕ) (dQJdx) инерционного члена задача, несмотря на то что подводимая нагрузка QH переменна, решается по уравнениям стационарного процесса. Как следует из уравнений (4.36) и (4.37), при прочих равных условиях увеличение теплоемкости конденсатора ведет к уменьшению влияния нестационарности процессов при подводе и отводе тепла.

Нужно отметить, что в переходных режимах тепловых труб с составными фитилями (в том числе артериальными) необходимо не ориентироваться на усредненные во времени характеристики, а требовать выполнения неравенства АРкапАР в каждый момент времени. Даже кратковременное нарушение этого условия ведет к осушению фитиля, повторное заполнение которого может потребовать специальных операций.

Приведем примеры влияния нестационарности на ограничение теплопереноса в тепловой трубе. Опыты проводились на тепловой трубе, заправленной фреоном-22 [6]. Длина трубы 1 м; масса медного блока, соединенного с испарителем, 0,32; масса тепловой трубы 0,3 кг; масса блока, соединенного с конденсатором, 1,2 кг. Капиллярная структура выполнена из гофрированной сетки. Трубы при 1 испытании расположены с наклоном (горячий конец трубы выше холодного на 10 мм).

В первой серии опытов без нагрева (QH=0) тепловая труба охлаждалась от +20°С до —100°С, причем темп охлаждения последовательно от опыта к опыту менялся от 10 до 130° С/ч. При темпе охлаждения dTldx= 130° С/ч и температуре Т= = —80° С было зафиксировано осушение тепловой трубы. Аналогичная операция охлаждения тепловой трубы проводилась при подводе Qn=5 вт. При dT/dx— 60° C/ч и Т= 10° С труба осушалась, хотя в стационарном режиме при 10° С осушение наблюдалось лишь при мощности 12 в т.

Ивановский М. Н., Сорокин В. П., Ягодкин И. В. Физические основы тепловых труб.—М.: Атомиздат, 1978