АНАЛИЗ ПОВРЕЖДЕНИЙ В ТЕПЛОВЫХ СЕТЯХ

По современной терминологии все вопросы качества изделия или снабжения включаются в понятие «надежность», под которым (ГОСТ 13377-67) понимается свойство изделия (или системы) выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени.

Ввиду большого разнообразия присоединяемых к тепловым сетям потребителей в настоящее время требуется, как правило, круглосуточная подача тепла в течение круглого года. Всякие, даже кратковременные, перерывы в подаче тепла в той или иной степени нарушают интересы потребителей. Особенно это относится к системам горячего водоснабжения (весь год) и системам вентиляции (отопительный сезон). Таким образом, бесперебойная подача тепла потребителям является одним из основных показателей надежности.

Всякое повреждение (отказ) теплопровода, при отсутствии резервного питания, ведет к отключению одного или нескольких потребителей и, следовательно, нарушает бесперебойность их теплоснабжения. Таким образом, количество возникающих повреждений (отказов) характеризует степень бесперебойности и, следовательно, надежность теплоснабжения: чем больше повреждений, тем меньше степень надежности.

Надежность снабжения каждого данного потребителя (или узла сети для группы потребителей) определяется, исходя из надежности всех отдельных элементов, составляющих путь снабжения его теплом. В свою очередь надежность каждого элемента равна вероятности его безотказной работы за принятый период времени; ниже мы вернемся к этому вопросу.

Теплопроводы в городах прокладываются, как правило, под землей. Условия работы подземного теплопровода в значительной мере отличаются от других инженерных сетей. Все теплопроводы в силу наличия горячей поды переменной температуры связаны с постоянными перемещениями вдоль оси и испытывают температурные наряжения. Подающий теплопровод большую часть года работает с температурой, считающейся наиболее опасной по коррозионным условиям (70—85 °С). Условия прокладки в черте городской застройки весьма тяжелы, гик как характеризуются быстрой сменой грунтов, необходимостью пересечения смежных подземных сооружений, а иногда и зданий. Прямолинейность трассы обычно по может быть соблюдена. В этих условиях не приходится удивляться той сравнительно высокой повреждаемости, которую имеют городские тепловые сети. Следует оказать, что повреждаемость тепловых сетей особенно амстна потому, что в отличие от других городских коммуникаций— водопровод, газ, электроэнергия — тепловые сети в городах прокладываются радиальными, тупиковыми и не имеют резервных связей. По терминологии, принятой в сетях электрических, они относятся к категории сетей разомкнутых.

Теплопроводы в городах СССР существуют около 50 л г и, хотя их интенсивное строительство началось лишь в последние 15—20 лет, все же за это время в организациях накоплен большой опыт их проектирования, строительства и эксплуатации. Однако систематизация, изучение и обобщение этого опыта производятся явно недостаточно. Главным источником такого изучения и обобщения должен был бы являться систематический учет всех повреждений, выявленных во время эксплуатации и ремонтов на теплопроводах. Нужна регистрация именно всех повреждений, а не только тех, которые характеризуются действующей инструкцией Минэнерго как аварии пли браки в работе. Пока такая необходимая систематическая регистрация отсутствует, автор вынужденно базируется на результатах долголетней эксплуатации крупнейшей в СССР и во всем мире городской тепловой сети Москвы, имея в виду, что по всем своим основным показалтелям сети Москвы являются средними для большинсва городов СССР.

Водяные сети Москвы существуют более 40 лет, их протяженность по трассе от ТЭЦ до тепловых пунктов потребителей составляет свыше 1 700 км, около 70% из них, т. е. около 1 200 км, принадлежало и обслуживалось теплосетью Мосэнерго. Все сети работают круглый год с переменной температурой воды при максимуме 150 °С.

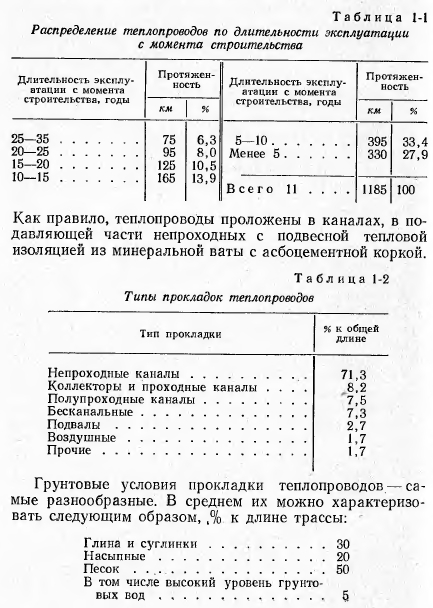

Разбивка теплопроводов по срокам службы и типам прокладок дана ниже по состоянию на 1 января 1972 г.

Глубина засыпки каналов колеблется от 0,5 до 3 м.

Примерно до 1960 г. в качестве антикоррозионного покрытия подземных теплопроводов применялись разнообразные лаки — печной, кузбасский, № 177. После 1960 г. Постепенно началось внедрение покрытий из рулонных материалов — первоначально из борулина, после прекращения его выпуска — из температуроустойчивого изола. Наклейка изола проводится по горячему битуму вместо мастики, как это полагается по технологии, разработанной цехом теплофикации ОРГРЭС и НИИ Мосстрой. В сетях имеется более 100 закрытых проходок п других специальных сооружений, в эксплуатации — более 100 дренажных насосных.

Приведенные данные свидетельствуют о том, что условия работы и конструкции подземных теплопроводов неспроходные каналы, грунты, температурный режим) являются типовыми для СССР, а размер тепловой сети (I 200 км) достаточен для того, чтобы по нему можно было сделать определенный анализ и обобщающие выводы.

Анализ наиболее целесообразно начать с цифр общей повреждаемости. Мы намеренно здесь и далее употребляем термин «повреждаемость» вместо общепринятого «аварийность». Во-первых, по инструкции Минэнерго не каждое повреждение во время работы сетей является «парией и, во-вторых, очень важно включить в анализ те повреждения, которые были выявлены при испытаниях (температурных и гидравлических) тепловых сетей. Для выявления степени надежности применяемых конструкций подземных теплопроводов и схем сетей необходим анализ всех устраненных повреждений, а не только тех, которые произошли в отопительный период и вызвали отключение потребителей. Анализ всех повреждений позволяет установить наиболее часто повторяющиеся причины повреждений и разработать мероприятия по их устранению. Чем больше повреждений попадает в анализ, тем точнее и надежнее могут быть выявлены причины наиболее часто повторяющихся повреждений. Информация о повреждениях тепловых сетей от московских ТЭЦ имеется за 1968—1971 гг.

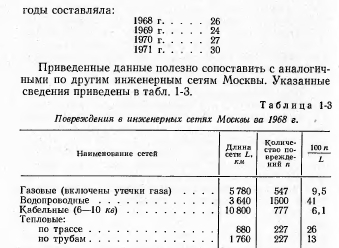

Общая удельная повреждаемость (количество повреждений в год на 100 км двухтрубной трассы) за эти

Таким образом, общая повреждаемость тепловых сетей по годам растет, она значительно выше, чем сетей газовых и кабельных, и несколько ниже, чем сетей водопроводных.

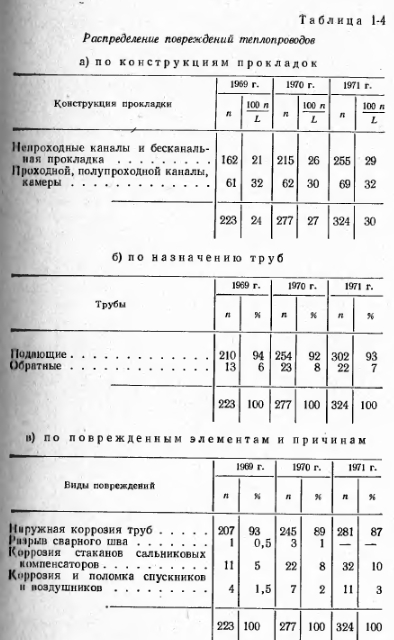

Для анализа причин высокой повреждаемости тепловых сетей весьма важно выявить распределение повреждений по типам прокладок, по поврежденным элементам и по назначению труб. Разбивка происшедших повреждений по указанным показателям дана в табл. 1-4.

Как видно из табл. 1-4, основным повреждаемым элементом является подающий теплопровод, а наиболее частой причиной — наружная коррозия. Визуальный осмотр повреждений показывал, что в подавляющем большинстве случаев наружная коррозия имела характер отдельных, сравнительно небольших по площади очагов при наличии на остальных вскрытых участках сплошной, равномерной и сравнительно небольшой коррозии. Как правило, очаги коррозии отмечались в нижних боковых частях окружности труб. Утонение стенки трубы доходило до 0,5—1 мм, после чего следовало раскрытие трубы. В большинстве случаев величина коррозионного очага не превосходила I—1,5 м по длине и охватывала не более 25—35% сечения трубы, что создавало возможность установки заплат при больших диаметрах поврежденных труб.

Характер мест повреждений и отсутствие опасных потенциалов блуждающих токов в местах повреждений позволяют считать, что интенсивная местная коррозия незащищенной покрытиями поверхности трубы происходит вследствие периодически частого доступа влаги.

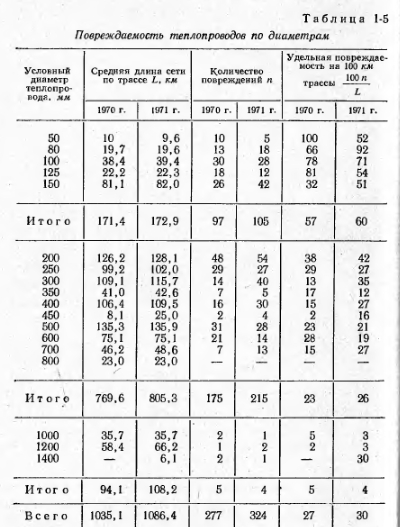

Этот процесс имеет место как в бесканальных прокладках, так и в канальных при затоплении их водой и особенно при заносе грязью. В проходных каналах и камерных коррозия имеет место при интенсивной капели с перекрытий, а также при подтоплении нижних частей. И камерах быстро корродируют тонкостенные штуцера для манометров, спускников и воздушников малого диаметра. Поскольку основной причиной повреждаемости теплопроводов является наружная коррозия, то весьма важно выявить зависимость количества повреждений от диаметра труб или, точнее, от толщины стенки труб. Соответствующие данные приведены в табл. 1-5.

Как и следовало ожидать, удельная повреждаемость но диаметрам труб колеблется в значительных пределах. Объясняется это недостаточным расчетным периодом (2 года) и сравнительно небольшой длиной по отдельным диаметрам. Это привело к необходимости произвести группировку трубопроводов по толщинам стенок.

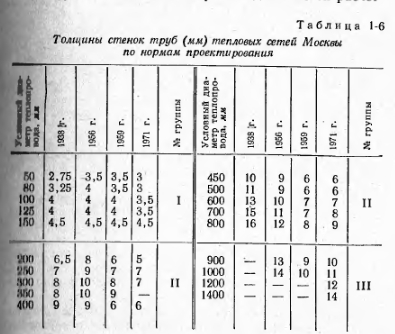

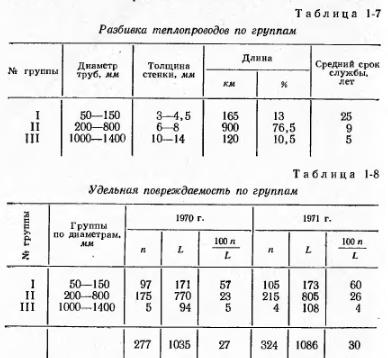

В различные годы, как известно, трубы одних и тех же диаметров имели разные толщины их стенок (табл. I (i). С учетом этого для получения достаточной расчетной базы для статистических выводов все многообразие примененных диаметров труб нами разбито на три группы (табл. 1-7).

Удельная повреждаемость по группам теплопроводов за 1970 и 1971 гг. приведена в табл. 1-8.

Таким образом, совершенно отчетливо видна зависимость удельной повреждаемости от толщины стенки труб.

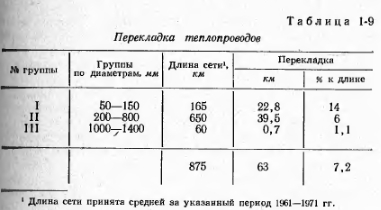

Тот же вывод подтверждают и данные теплосети Мосэнерго о перекладках подземных теплопроводов из-за наружной коррозии за последние 11 лет— 1961—1971 гг. (табл. 1-9).

Следует отметить, что средняя длина перекладываемых участков колеблется около 20 м. Это, так же как и повреждения, свидетельствует о наличии именно интенсивной местной коррозии в тепловых сетях.

Можно полагать, что приведенные средние цифры повреждаемости не являются сколько-нибудь завышен водами диаметром от 500 до 800 мм. Все они произошли из-за наружной коррозии, причем средняя скорость коррозии составляла около 1 мм в год (проложены в 1958— 1963 гг.). Все случаи произошли на подающих теплопроводах.

Здесь уместно сказать несколько слов о шурфах. Еще 10—20 лет тому назад, говоря о недостаточной долговечности применяемых конструкций подземных теплопроводов, обычно ссылались на результаты шурфовок. Шурфы в городских тепловых сетях делаются и теперь. Но их результаты обычно не являются представительными, типовыми, характерными для всей сети в целом. Объясняется это тем многообразием условий прокладки под землей, о которых говорилось ранее. Основное значение шурфов теперь не в выявлении средних данных, а в проверке состояния подземного теплопровода в наиболее опасных местах.

При низком качестве антикоррозионной защиты обычно на соседних с поврежденными участками трубопровода имеет место сплошная равномерная коррозия. Практически сплошную коррозионную пленку различной толщины имеют обычно все подземные теплопроводы. Можно считать, что скорость сплошной коррозии в конструкциях с воздушным зазором не превосходит 0,1 мм/год. Поэтому не вполне правы те авторы, которые утверждают, что от наружной коррозии нельзя защищаться дополнительной толщиной стенки трубы. Утолщением стенки применяемых труб нельзя спастить от местной, локальной очаговой коррозии, скорость которой иногда достигает 1 мм и более в год. Спасение от наружной коррозии, конечно, наиболее правильно искать в применении стойких, долговечных антикоррозийных покрытий. Но если такие покрытия отсутствуют, то удлинение срока службы подземных городских теплопроводов путем увеличения толщины стенок для труб малых диаметров (40—150 мм) на 1—2 мм является, конечно, оправданным.

Вместе с тем следует указать, что случаи сплошной равномерной коррозии, опасной по соображениям прочности на протяженных участках, были отмечены лишь на теплопроводах малого диаметра с тонкими стенками труб. К перекладке обычно намечаются те участки, на которых было замечено несколько местных повреждений. Разработка методов точного и полного выявления слабых мест могла бы привести к заметному сокращению объема перекладок. Это особенно актуально для теплопроводов среднего и большого диаметра, стоимость и трудоемкость перекладки которых весьма велики. Полное своевременное выявление слабых мест позволило бы приблизить фактический срок службы подземных теплопроводов к расчетному (30 лет).

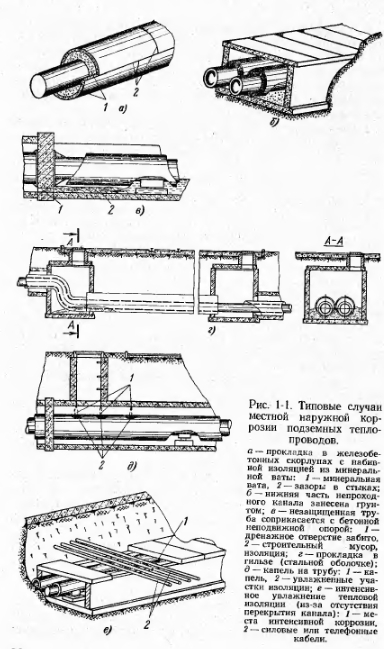

Основной причиной интенсивной наружной коррозии является частый периодический доступ влаги к незащищенной поверхности трубы. Именно периодическое смачивание и высыхание стенки определяют процесс наружной коррозии. Причины доступа влаги к трубе весьма многообразны. На рис. 1-1 показан ряд типовых случаев интенсивного доступа влаги к трубе, приведших к быстрой сквозной коррозии. Наиболее быстро при прочих равных условиях наружной коррозией поражаются те теплопроводы, в которых имеется прямой контакт незащищенной поверхности трубы с грунтом. Наличие или отсутствие в этом случае тепловой изоляции из минеральной ваты и асбоцементной корки как материалов гидрофильных никакого значения не имеет. Проникновение влаги при этом может быть сверху (дождь, таяние снега), со стороны (от поврежденного водопровода, канализации или водостока) или снизу путем капиллярного подсоса.

При большой насыщенности городов подземными инженерными коммуникациями, зачастую находящимися в неисправном состоянии, теплопроводы весьма часто подвергаются затоплению, а каналы — заносу грунтом. Бели теплопровод в канале проложен на внутриквартальной территории, то весьма часто он служит приемником дождевой и грунтовой воды.

В условиях Москвы наиболее быстро процессы наружной коррозии развивались при прокладке в железобетонных скорлупах (рис. 1-1, с). В этой конструкции предполагалось оклеивать трубы борулином; фактически, однако, выполнялась окраска составом АЛ-177, который, как показал опыт, может иметь значение лишь на период монтажа. Большое количество сетей в этой конструкции уже переложено, остальные намечены к перекладке в ближайшее время.

Между тем поддержание в таком состоянии непроход- иых каналов представляет собой нелегкую задачу, требует очень внимательного наблюдения и трудоемких работ при ликвидации заносов. Эти условия особенно трудно выполнить для теплопроводов малого диаметра, где заносы особенно часты, а размеры каналов не позволяют их осматривать. Полный или даже частичный занос непроходного канала грунтом превращает его в бесканальную конструкцию и дополнительные затраты на сооружение канала, таким образом, пропадают. Сооружение непроходных каналов (для небольших и средних диаметров труб 50—500 мм) имеет несомненный смысл лишь при организованной планировке местности, наличии исправной водосточной сети.

Среди других коррозионных повреждений подземных теплопроводов весьма часты случаи, когда трубопровод непосредственно соприкасается с кирпичной или бетонной стенкой (случай проходки через стену или неподвижную опору, рис. 1-1, в). Такой случай может быть и при сползании теплопровода с опорных камней, например, при тупых углах поворота трассы или при прокладке в стальных или железобетонных трубах недостаточного диаметра (рис. 1-1, г).

Отмечено много случаев повреждений, вызванных капелью на трубопровод с холодных поверхностей — металлический смотровой люк, труба водопровода, газа или кабели в теле канала и пр. (рис. 1-1, д и е). Были случаи повреждения труб из-за капели даже в городских коллекторах и в подвалах ТЭЦ. Во всех этих случаях в равных условиях наибольшую коррозию имел подающий теплопровод.

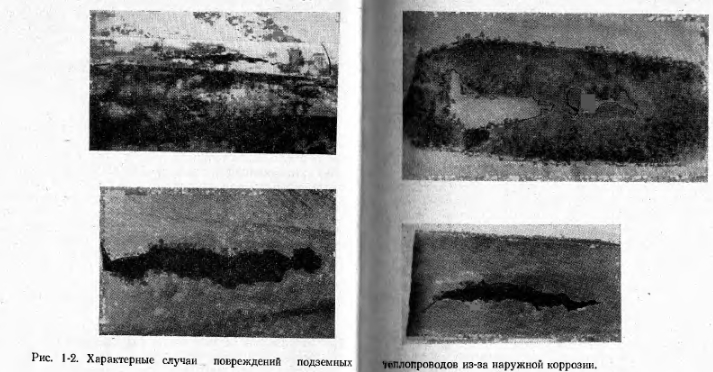

На рис. 1-2 приведено несколько фотографий характерных случаев наружной коррозии подземных теплопроводов. Характер разрыва везде одинаков: местное утонение стенки трубы до 0,5—1,0 мм и затем разрыв ее вдоль трубы,

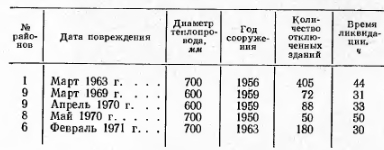

Приведем краткое описание ряда случаев повреждений трубопроводов большого диаметра в Москве из-за наружной коррозии. Первой крупной аварией с повреждением подающего теплопровода диаметром 700 мм был случай в 1-м районе в марте 1963 г. Теплопроводе 1956г. был проложен в непроходном канале, перекрытом тяжелыми железобетонными плитами толщиной 18 см, под полом подвала административного здания в непосредственной близости от душевых кабин. Из-за стесненности канала тепловая изоляция была выполнена засыпкой из минеральной ваты, трубы обернуты борулином, без приклейки. Интенсивной коррозии подвергся подающий теплопровод почти на всей длине подвальной прокладки. Разрыв трубы привел к резкому понижению давления в сетях всего района. Давление в сетях было восстановлено только после отключения поврежденного участка. Горячей водой были затоплены подвалы ряда соседних зданий. Ликвидация повреждения заняла 44 ч, главным образом из-за невозможности применения механизмов и стесненности фронта работы.

В марте 1969 г. из-за наружной коррозии был поврежден в 9-м районе подающий теплопровод диаметром 600 мм, построенный в 1959 г. для работы от Коптевской районной котельной, сети которой были переключены затем на ТЭЦ № 21.

В конце отопительного сезона 1969/70 г. произошли вследствие той же причины повреждения подающих теплопроводов в 9-м районе повторно на другом участке той же магистрали диаметром 600 мм и в 8-м районе на выводах ТЭЦ диаметром 700 мм. Во всех этих случаях горячая вода затапливала подвалы соседних зданий, а на ТЭЦ затопила распредустройство. Теплопроводы были проложены в непроходных каналах, но были занесены частично грунтом.

В феврале 1971 г. произошло повреждение подающего теплопровода диаметром 700 мм в 6-м районе. Теплопровод в месте тупого угла (около 150°) сполз с опорного камня на увлажненное днище канала. Основные данные по описанным повреждениям приведены ниже.

Во всех приведенных случаях скорость наружной коррозии составляла от 0,5 до 1 мм в год и имела своей причиной легкий доступ влаги к незащищенной поверхности трубы. Следует указать, что во всех случаях повреждений строительные конструкции теплопроводов — железобетонные скорлупы, кирпичные, бетонные и железобетонные стенки и плиты перекрытий — оказались в удовлетворительном состоянии.

Строительные конструкции, как известно, имеют весьма важное значение при выполнении аварийных ремонтов. При недостаточно надежной антикоррозийной защите конструкции прокладок должны быть ремонтопригодны, приспособлены для ремонта, т. е. при их проектировании и сооружении должны предусматриваться как легкая возможность доступа к поврежденному месту трубопровода, так и приспособления для быстрого ремонта. Показателем ремонтопригодности в данном случае может служить среднее время, необходимое для восстановления теплоснабжения, отсчитанное от начала восстановительных работ.

Как объяснить столь большую разницу в повреждаемости подающего теплопровода по сравнению с теплопроводом обратным? Внешние условия для их работы под землей идентичны, внутренние имеют существенную разницу. Эта разница есть как в величине давления, так и температуры. Весьма заметная разница в величине давления в подающих и обратных трубах имеет место особенно на головных участках, но, как известно, уровень напряжений в трубах от внутреннего давлений весьма невелик и поэтому не может оказать существенного значения на процесс наружной коррозии. Вместе с тем труба, пораженная коррозией, безусловно будет раскрываться раньше там, где больше давление. Иногда раскрытие труб происходит при небольших толчках давления. Чтобы предотвратить раскрытие труб при длительном сроке эксплуатации, давление в подающих трубах следует подДерживать на минимально необходимом уровне.

Статистика не отмечает также прямой зависимости повреждений от температурного режима сети в данный момент. Повреждения возникают как при различных температурах подаваемой воды, так и в различные дни недели. Время возникновения повреждений, по-видимому, зависит лишь от скорости процесса коррозии.

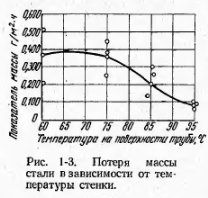

Большое влияние на скорость коррозии оказывает тот средний уровень температур, в котором работает подающий теплопровод. Примерно 65—70% по времени в подающем теплопроводе поддерживается температура 70—85 °С (лето и переходные периоды отопительного сезона). Температуры воды выше 100°С имеют очень ограниченную длительность (например, для условий Москвы около 70 суток). Соответственно обратный трубопровод тоже 65—70% работает при температуре воды около 45 °С и незначительное время при температуре 60°С и выше (менее 30 суток для Москвы).

Из теории коррозии в электролитах известно, что скорость коррозии стали в значительной мере зависит от температуры. Согласно этим Данным максимальное значение скорость коррозии достигает при 70—80 °С. Подающий теплопровод большую часть года работает в этом весьма неблагоприятном температурном режиме. Наиболее вероятно предположить, что этим и объясняется отмеченная существенная разница в скорости коррозии подающих и обратных труб. Это подтверждают и результаты лабораторных опытов на моделях труб, проведенных во Всесоюзном заочном инженерно-строительном институте канд. техн. наук В. П. Витальевым. По данным этих опытов (рис. 1-3) скорость наружной коррозии труб в весьма значительной степени зависит от уровня температур — она максимальна при = 604- 75 °С и практически отсутствует при 100°С.

<

В большом количестве случаев преждевременный выход теплопроводов из строя объясняется низким качеством строительно-монтажных работ. Это особенно относится к самым опасным местам в смысле возможности коррозии. Произвольное изменение уклонов днищ каналов, небрежная заделка швов стен и плит перекрытия канала, нарушения смежных сооружений (водопровода, канализации, водостока) — все это ведет к заносу канала грязью и усиленной наружной коррозии труб. В некоторых случаях запаздывают работы по подводке электроэнергии к дренажным станциям, что также ведет к затоплению и заносу каналов сетей. Весьма часто без соблюдения проектных уклонов выполняются закрытые проходки продавливанием. Исполнительные чертежи, представляемые при приемке, в большинстве своем не отражают действительного положения.

К чести строительно-монтажных организаций Москвы нужно отнести практически полную ликвидацию повреждений монтажных стыков. Резко снизилось также количество случаев повреждений чугунных задвижек и разрушения неподвижных опор. Повреждения монтажных стыков, разрыв чугунных задвижек и срыв неподвижных опор были наиболее частыми случаями повреждений тепловых сетей в первые годы их эксплуатации.

Если критерий надежности определять по удельному количеству повреждений, то можно сделать вывод о прямой зависимости интенсивности отказов того или иного участка теплопровода от его протяженности. Так, чем дальше данный узел потребления тепла отстоит от источника питания (ТЭЦ, котельной), тем ниже надежность теплоснабжения в этом узле. Однако надежность каждого отдельного участка тепловой сети не является одинаковой, она зависит от его технического состояния. Исходя из анализа большого количества сквозных повреждений труб из-за наружной коррозии, техническое состояние подземного теплопровода можно характеризовать следующими факторами:

1. Качеством примененного антикоррозионного покрытия.

2. Продолжительностью работы теплопровода.

3. Среднегодовой температурой стенки подающего И обратного теплопровода (отдельно).

4. Толщиной стенки трубы.

5. Конструкцией прокладки (наличие воздушного зазора).

6. Гидрогеологическими условиями.

Разумеется, значимость указанных факторов неравноценна и они должны учитываться по специальной шкале.

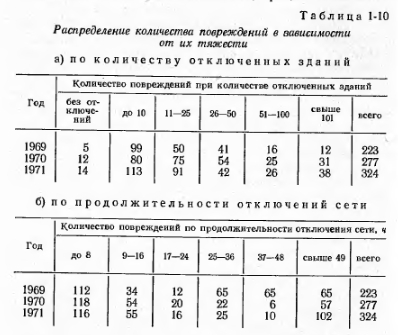

Немаловажное значение при анализе повреждений имеет их тяжесть, т. е. количество отключаемых зданий и продолжительность отключения сетей. Указанные показатели по тепловым сетям Москвы приведены в табл. 1-10. Как видно из таблицы, процент «тяжелых» повреждений при количестве отключенных зданий более 100 по годам от общего количества составлял соответственно 5,5; 11,2 и 11,7. Если «тяжелым» повреждением считать такое, которое повлекло за собой отключение сети более чем на сутки, то доля таких повреждений составит 29, 30 и 42%.

В средних условиях каждое повреждение на теплопроводе диаметром 500—600 мм и выше вызывает отключение более 100 зданий, а каждое повреждение на теплопроводе диаметром 300—400 мм и выше приводит к отключению сети на срок более 24 ч. Следует полагать, что приведенные цифры должны быть соответствующим образом учтены как при расчетах резервирования сетей, так и при разработке конструкций прокладки.

Проведенный анализ повреждений позволяет сделать следующие выводы. Повреждаемость городских тепловых сетей весьма велика и имеет явно выраженную тенденцию к дальнейшему повышению по мере старения сетей. Основной причиной высокой повреждаемости является интенсивная местная очаговая почвенная коррозия, причина которой — доступ влаги к незащищенной поверхности трубы. Борьба с высокой повреждаемостью должна вестись как во вновь строящихся, так и в существующих сетях. Разработка и проведение мероприятий по повышению надежности строящихся и эксплуатируемых сетей должны быть постоянной целью научных, проектных, строительных и эксплуатационных организаций.

Громов Н. К. Городские теплофикационные системы. М., «Энергия», 1974