Плазменный нагрев

Начальный период. Начало работ по плазменному нагреву относится к 20-м гг. XX в. Термин «плазма» ввел И. Ленгмюр (США), а понятие «ква- зинейтральная» - В. Шоттки (Германия). В 1922 г. X. Гердиен и А. Лотц (Германия) провели опыты с плазмой, полученной при интенсивном охлаждении электрической дуги путем применения металлической диафрагмы и тангенциальной подачи воды. Затем в течение ряда лет проводились исследования физических свойств электрической дуги и плазмы, и только в 1950-х гг. начались разработки промышленных плазмотронов и плазменных технологических процессов [15].

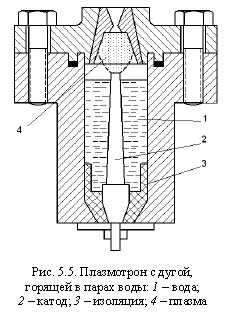

Дуговые плазмотроны. В 1954 г. Т. Петере (США) создал плазмотрон, представляющий собой камеру, в которой дуга горит в парах воды при давлении до 500 МПа (рис. 5.5). На выходе из сопла получены высокие сверхзвуковые скорости плазмы.

Фирмы США («Линде», «Плазмадин») с 1955 г. стали применять плазмотроны для нанесения покрытий (алюминий, вольфрам), а также для резки и сварки металлов.

В СССР развитие плазменного нагрева началось в конце 50-х - начале 60-х гг. прошлого века. Под руководством М. Я. Смелянского работы по применению плазменного нагрева велись на кафедре электротермических установок МЭИ. Во ВНИИЭТО (Н. И. Борт- ничук, В. А. Хотин) в 1961 г. была запущена первая плазменная печь - стенд мощностью 30 кВт, а затем создана лабораторная плазменная печь для плавки сталей и тугоплавких металлов (1965). В 1970 г. пущена в эксплуатацию плазменная печь для плавки стали в керамическом тигле емкостью 3,5 т (Челябинск) и созданы дуговые плазмотроны и источники питания для плавильных печей на токи 1, 3 и 6 кА.

Исследования по промышленному применению плазменного нагрева велись в Институте металлургии АН СССР (Н. Н. Рыкалин, А. В. Николаев), Институте тепло- и массообмена АН БССР (О. И. Ясько), Московском авиационном институте (И. С. Паневин), Институте нефтехимического синтеза и неорганической химии АН СССР (Л. С. Полак) и ряде других организаций.

Особенно необходимо выделить Институт магнитогидродинамики Сибирского отделения АН СССР, где под руководством М. Ф. Жукова была создана научная школа по изучению и применению плазмы (М. С. Даутов, А. С. Аньшаков и др.), разрабатывалась теория и проводились экспериментальные исследования плазмотронов, были разработаны различные конструкции плазмотронов: с осевой стабилизацией дуги, двусторонним истечением плазмы, с вращением дуги в магнитном поле и т. д.

В 1960-х гг. фирма «Линде» (США) разработала конструкцию плазменно-дуговой сталеплавильной печи с керамическим тиглем и тремя плазмотронами. Подобные установки разрабатывали также фирмы Англии, Японии и ГДР.

В СССР разработки плавильных плазменных печей вел ВНИИЭТО: 1977-1979 гг. в ГДР была введена в эксплуатацию крупнейшая в мире печь емкостью 30-45 т и мощностью 20 МВт с четырьмя плазмотронами постоянного тока для плавки сталей и сплавов (изготовлена на Новосибирском ЗЭТО); 1979 г. - пуск печи емкостью 12 т на Челябинском металлургическом заводе.

Фирма «Дайдо Стил» (Япония, 1969) ввела в эксплуатацию индукционно-плазменную печь емкостью 500 кг, общей мощностью около 400 кВт, из которых 200 кВт за счет индуктора и 200 кВт - плазмотрона постоянного тока с использованием аргона. В нашей стране индукционно-плазменные печи разрабатывал ВНИИЭТО. Основная энергия в металл передается индукционным методом. Плазмотрон позволяет интенсифицировать процесс расплавления шихты, а при рафинировании расплавленного металла - подогревать шлак.

В начале 1970-х гг. в разных странах (Япония, СССР и др.) стали разрабатываться плазмотроны с полым катодом, работающие при давлениях 1-100 Па. По сравнению с электронно-лучевыми установками в них снижается испарение металла и легирующих добавок. Фирма «Ульвак» (Япония) создала плазменную вакуумную установку мощностью 2400 кВт для переплава титановой губки и титановых отходов. Установки такого типа разрабатывались также в СССР - во ВНИИЭТО и МЭИ.

В начале 1970-х гг. работали промышленные установки для крекинга метана мощностью 6-8 МВт (фирма «Хюльс», ФРГ) и 25 МВт («Вестингауз», США).

Шведская фирма «СКФ стил дивизион» в конце 1970-х гг. разработала новые плазменные процессы прямого восстановления железа, получения чугуна при усовершенствованной доменной плавке и извлечения металлов из улавливаемой пыли прокатного производства.

Сверхвысокочастотные (СВЧ) плазмотроны. В начале 70-х гг. ХХ в. СВЧ-установки для нагрева газов серийно выпускались в США, Великобритании и Франции. Подобные установки были созданы и в СССР. В установке «Фиалка» СВЧ-разряд горел в кварцевой трубке диаметром 50 мм. Технические данные: рабочие газы - аргон, азот, воздух; температура - 4000-6000 К, мощность - до 5 кВт, частота - 2375 МГц.