Формование изделий

Процесс формования изделий - важнейшая стадия их изготовления на заводах сборного железобетона, который определяет в основном метод изготовления изделий в целом. Процесс формования конструкций состоит из следующих операций: сборки, очистки и смазки форм и бортовой оснастки, установки и фиксации арматурного каркаса в форме, укладки, распределения и уплотнения бетонной смеси в форме, извлечения готового изделия из формы после тепловой обработки.

Изготовление трехслойных стеновых панелей осуществляется в горизонтальных металлических формах с шарнирно открывающимися бортами. Используемые формы должны обеспечивать требуемую по ГОСТу геометрию изделий. Допуски по ширине и толщине изделий не должны превышать ±5 мм, а по длине - ±6 и ±10 мм для изделий до 6 и 18 м соответственно. Жесткость форм должна обеспечивать прогиб менее 1/1500. Герметичность форм должна обеспечиваться их конструкцией и точностью пригонки бортов. Особое внимание должно быть уделено сопряжению элементов форм для предотвращения вытекания бетонной смеси. При необходимости стыки следует промазать солидолом петролатумом или троклеить крафт бумагой. После каждого цикла формования формы чистят и смазывают. Чистка форм осуществляется метал лическими скребками, щетками и сжатым воздухом. Наряду с механическим способом очистки форм может быть использован и химический, который пред полагает применение кислотных реагентов растворяющих цементную пленку. Применяемые смазки должны удовлетворять следующим требованиям - иметь консистенцию, позволяющую наносить ее кистью на холодную поверхность сплошным тонким слоем, обладать достаточной адгезией с металлом формы, быть водостойкой и не смешиваться с бетоном; не оказывать вредного воздействия на твердеющий бетон, не оставлять пятен на поверхности изделий. В качестве смазок для форм при изготовлении изделий можно применять эмульсионные смазки, например на основе кислого синтетического эмульеола ЭКС. Кроме того, используются смазочные составы на основе нефтепродуктов (соляровое, веретенное и отработанные масла, парафино керосиновые и стеарино-керосиновые смазки). Смазку на поверхность форм наносят ручным способом с помощью кисти из расчета 400 г/м2 рабочей поверхности.

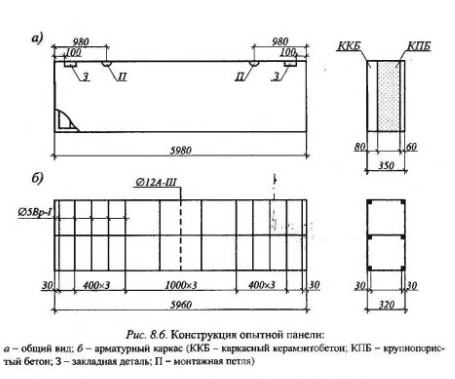

Цикл формования трехслойной стеновой панели на основе крупнопористого керамзитобетона включает в себя два этапа. На первом после установки арматурных каркасов, закладных изделий и монтажных петель в форму укла дывается цементобетонная смесь, которую вибрируют в течение 1 мин до образования крайнего плотного и среднего крупнопористого слоев. При применении газобетонов на первом этапе в форму последовательно укладывают облицовку, свежеприготовленную поризованную легкобетонную смесь, а затем в моменг наступления интенсивного вспучивания смеси производят вибрацию которая обеспечивает расслаивание смеси и образование крайнего плотного и внутреннего крупнопористого слоев.

На втором этапе на поверхность крупнопористого слоя укладывают строительный раствор подвижностью 1-2 см, который с помощью давления внедряют в межзерновое пространство гранул заполнителя. Для образования нижнего плотного и среднего крупнопористого слоев в первом случае используют мелкий заполнитель крупностью менее 0,63 мм, во втором - менее 2,5 мм. В этом случае создаются лучшие условия для расслаи вания смеси и образования прочных клеевых прослоек, связывающих гранулы крупного заполнителя в крупнопористый слой, а также не происходит закупо ривания пористой структуры при образовании среднего слоя. Потом на поверхность крупнопористого слоя укладывают строительный раствор с подвижностью 1-2 см, который с помощью давления внедряется в межзерновое про странство гранул легкого заполнителя.

Технология розикового формования бетонных изделий относится к раз ряду безвибрационных способов изготовления конструкций. Сущность данного способа состоит в том, что бетонная смесь уплотняется в форме за счет ее вдавливания уплотняющими рабочими органами в виде роликов. Данные ролики крепятся на балке и имеют механизм принудительного привода, исключающий возможность их проскальзывания.

Балка с роликами совершает возвратно поступательные движения в на правлении, перпендикулярном перемещению формы с изделием. Бетонная смесь подается из раздаточного бункера размещенного так же, как и ролики на балке. Кроме того, балка выполняет функцию заглаживающего устройства.

В случае применения пенобетонов для изготовления трехслойных панелей технология включает следующие операции. После установки арматурных каркасов, закладных изделий и монтажных петель свежеприготовленной смесью заполняют форму и осуществляют вибрирование уложенной смеси в течение 30 с до образования нижнего плотного и крупнопористого слоев. После окончания вибрирования получается двухслойная конструкция с толщиной крайнего плотного слоя 80 мм и крупнопористого - 30-40 мм. Затем на крупнопористый слой укладывают пенобетонную смесь, поверхность которой после набора пластической прочности 0,25-0,3 кг/см прикатывают катящимся валом до получения прикатанного слоя толщиной не менее 5 см.

Подача бетонной смеси в форму осуществляется с помощью различного вида раздаточных бункеров и бетоноукладчиков. Наибольшее применение в заводской практике имеют бетоноукладчики с ленточным питателем. Перемещаясь вдоль формы, бетоноукладчик равномерно распределяет бетонную смесь. Толщина слоя подаваемой в форму бетонной смеси регулируется подвижным затвором, управляемым винтовым механизмом.

Тепловая обработка изделий осуществляется в пропарочных камерах ямного типа, Общий цикл пропаривания разделяют на 4 периода: предварительное выдерживание - время от момента окончания формования изделия до на чала повышения температуры среды камеры; подъем температуры среды в камере; изотермический прогрев - выдерживание, при наивысшей заданной температуре; охлаждение - понижение температур среды в камере. Тепловая обработка изделий производится следующим образом: выдержка до подачи пара в камеру в течение 4 ч; подъем температуры 3 ч; изотермический прогрев 8 ч; охлаждение 2 ч.

Формование изделий на основе боя стекла осуществляется теми же способами, что и изделий на основе портландцемента.

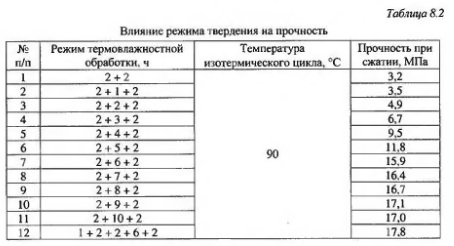

Анализ особенностей гидра ации и структурообразования стеклощелочных систем, изученных с помощью современных физических методов, свидетельствует о значительной интенсификации физико-химических процессов твердения при термовлажностной обработке по сравнению с твердением в нормальных условиях. С целью выявления эффективных режимов термовлажностной обработки материалов и изделий на основе связующего из боя стекла проведены исследования процессов структурообразования композиций при повышении температуры до 90 °С. Результаты исследований приведены в табл 8.2.

При определении влияния длительности изотермического прогрева на интенсивность нарастания прочности установлено, что для получения бетонов с максимальными прочностными показа елями оптимальное время изотермического выдерживания составляет 6 ч. При его увеличении до 10 ч прочность повышается всего на 6,5%. Длительный прогрев посте максимального упрочнения нецелесообразен так как это усиливает рекристаллизационные процессы, вызывающие падение прочности.

Интенсификация процессов структурообразования стеклощелочных систем при их нагреве до 40 С и последующем выдерживании до зарождения кристаллического каркаса позволяет улучшить структуру и повысить прочность бетонов, подвергаемых термовлажностной обработке по ступенчатому режиму, при котором сначала поднимают температуру среды до 30-40 С выдерживают изделия 1,5-2 ч до набора прочности достаточной для преодоления внутренних напряжений, возникающих в бетоне при нагреве режим термовлажностной обработки № 12 в табл. 8.2, затем поднимают температуру до 80-90 С в течение 1,5 -2 ч для полного прогрева бетона выдерживают его в течение 6 ч и снижают температуру до нормальной в течение 2 ч. Такой режим способствует уменьшению деструктивных процессов на первой стадии термовлажностной обработки, обеспечивает увеличение объема мелкокристаллических гидратных фаз и уплотняет структуру материала. Применение ступенчатого режима позволяет сократить время предварительного выдерживания перед термовлажностной обработкой.