Композиции на основе вяжущего из боя стекла

Применение техногенных отходов, в частности стеклобоя, при изготовлении вяжущих материалов и бетонов на их основе - одно из перспективных направлений современного материаловедения, которое становится наиболее актуальным в последнее время.

О возможности утилизации боя стекла за счет индустрии строительных материалов ученые вели разговоры еще с 1970-х годов, однако практические исследования в этой области не проводились. Основной задачей наших исследований являлась разработка эффективных технологий, позволяющих использовать бой стекла в качестве основного компонента связующего. Подобные работы проводились А.П. Меркиным, Ю.П. Горловым и их учениками. Ими были разработаны составы бесцементных связующих на основе природных и искусственных стекол, способные отверждаться в условиях гидротермальной обработки. Учитывая высокую энергоемкость, а соответственно и стоимость подобных технологических операций, наиболее перспективным способом утилизации боя стекла за счет индустрии строительных материалов представляется получение связующего и бетонов на его основе, твердеющих при температуре изотермического цикла, не превышающей 90°С.

Превращение тонкодисперсного порошка связующего на основе боя стекла в камневидное тело происходит в результате взаимодействия компонентов, входящих в его состав, с водными растворами щелочей. Для уточнения механизма твердения подобного связующего рассмотрим процесс взаимодействия водных растворов, имеющих повышенный уровень водородного показателя, с кремнеземом (основным компонентом вяжущего). Данный процесс представляет собой гетерогенную реакцию и состоит из ряда стадий, главными из которых являются диффузия компонентов жидкой среды к поверхности раздела фаз, процесс адсорбции гидратированных катионов щелочных металлов на активных участках поверхности кремнезема (сорбция в общем случае сопровождается изменением состояния кремнекислородных тетраэдров, что влечет за собой деполимеризацию кремнекислоты за счет разрыва кремнекислотных связей), последующий акт химического взаимодействия и, наконец, отвод продуктов реакции в межзерновой объем.

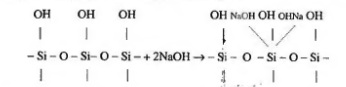

Процесс деполимеризации кремнезема связан с явлением адсорбции и объясняется координационной ненасыщенностью атомов кремния Молекулы NaOH подходят к поверхности кремнезема таким образом, что группы ОН образуют с атомом кремния координационную связь. Механизм, согласно которому происходит взаимодействие NaOH с SiO2 на стадии деполимеризации кремнезема, можно представить следующим образом:

Моменту адсорбции двух гидроксидионов на силановом участке поверхности атома кремния, который находится в тетраэдрическом окружении, соответствует увеличение координационного числа кремния до 6. С достижением последнего происходит перераспределение энергии связей. Образование такого переходного комплекса приводит к ослаблению = Si - О - Si = связей. Частичка, соответствующая мономеру, в таком переходном состоянии удерживается менее прочно своими соседями, и таким образом создаются условия для перехода ее в раствор С увеличением температуры возрастает подвижность элементов кремнекислородного скелета, уменьшается жесткость связей и, следовательно, требуется меньшая энергия для отрыва тетраэдра.

С учетом описанных выше процессов, происходящих при взаимодействии водных растворов щелочей с кремнеземом, механизм твердения связующего на основе боя стекла представляется следующим образом. Первоначально под воздействием щелочи и повышенной температуры с поверхности частиц стекла растворяется тонкодисперсный аморфный кремнезем, в результате чего повышается его концентрация в растворе, конденсируется пар, что приводит к понижению pH среды и вызывает реакцию поликонденсации с образованием геля поликремниевой кислоты, который склеивает не полностью растворившиеся частицы стекла и зерна заполнителя. Дальнейшее воздействие температуры в процессе термовлажностной обработки приводит к кристаллизации геля кислоты с образованием труднорастворимых гидроалюмосиликатных соединений.

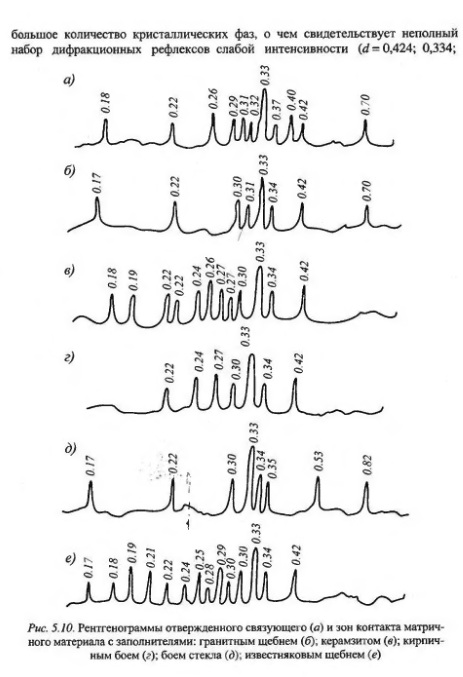

С целью экспериментального подтверждения данного теоретического предположения нами были проведены исследования процессов структурообразования композитов на уровнях микро- и макроструктуры с использованием метода рентгеноструктурного анализа (рис. 5.10).

Результаты исследования сырьевых материалов показали, что на дифрактограмме боя стекла в интервале углов 20 8-40° наблюдается аморфное гало, характерное для неупорядоченных структур, обладающих лишь ближним порядком в расположении частиц. Кроме стеклофазы в образце присутствует небольшое количество кристаллических фаз, о чем свидетельствует неполный набор дифракционных рефлексов слабой интенсивности (d - 0,424; 0,334; 0,228 нм), соответствующий кристаллической фазе Si02 в форме кварца и полевого шпата (d = 0,322 нм) На рентгенограмме отражающей фазовый состав минеральной добавки, входящей в состав связующего, наблюдается ряд ди фракционных отражений, относящихся к кристаллическим фазам кварца (d = 0,424, 0,228 нм), полевого шпата (d = 0,652; 0,424, 0,356, 0,346, 0,326, 0,322, 0,299 нм) и монтмориллонита (d = 0,242; 0,168, 0,150 нм). На дифрактограммах отвержденных образцов связующего (рис 5. 10, а) фиксируются линии кристаллических новообразований с d, равным 0,707, 0,404; 0,318, 0,268 нм, соответствующие цеолиту - Na2Ca2Al6Si9OX9Н2O и щелочным алюмосилика там типа альбита - NaAlSi3O8 (d = 0,374; 0,321, 0,292 нм), а также ряд дифракционных отражений, относящихся к кристаллическим фазам SiO2 в форме низкотемпературных модификаций кварца (d = 0,424, 0,334; 0,228 нм).

Как известно, физико механические свойртва бетона во многом определяются структурой контакта между матричным материалом и заполнителем. Под влиянием процессов, протекающих на границе контакта связующего с поверхностью заполняющей части, происходит формирование структуры окаим ляющих и омоноличивающих слоев вокруг зернистого заполнителя. Характер и полнота этих процессов зависят от многих факторов природы минерального вяжущего и наполнителя, дисперсности наполнителя» кристаллохимических свойств и структуры минералов, содержания жидкой среды в смеси, присутствия в системе поверхностно активных и других добавок, температуры отверждения, степени уплотнения и т.д.

Фазовый состав новообразовании в зоне контакта стеклощелочного свя зующего с заполнителями в настоящее время малоизучен. Отличительной осо бснностью подобных систем является повышенный уровень водоротного пока зателя матричной составляющей. Едкие щелочи, участвующие в процессе гид ратации вяжущего, активно взаимодействуют с минералами глин и другими силикатными веществами что позволяет использовать в качестве заполнителей широкий спектр естественных и искусственных заполнителей, включая отходы производств.

В наших исследованиях в качестве заполнителей рассматривались гранитный и известняковый щебень, керамзитовый гравий, бой глиняного кирпича и стекла ламп накаливания. Учитывая тот факт, что в начальный период гидратации и структурообразования влияние заполнителя на состав образующихся фаз контакта незначительное, исследования проводились после шести месяцев выдерживания бетонов на основе стеклощелочного связующего при нормальных условиях В ходе эксперимента установлено, что на рентгенограмме, отра жающей фазовый состав зоны контакта гранитного щебня со связующим (рис, 5.10,6) наблюдается ряд дифракционных отражений, относящихся к кристаллическим фазам гидросиликата кальция C2SH2 (d = 0,303 нм) и щелочного алюмосиликата типа анальцима NaAlSi2О6XН2О (d = 0,343, 0,174 нм). При использовании в качестве заполнителя керамзитового гравия и боя глиняного кирпича (рис. 5,10, в, г) в зоне контакта присутствуют новообразования дисиликата натрия Na2Si2O5 (d = 0 263 нм), цеолитового соединения Na2Al2xSiO4x6H2O (d = 0,300; 0,271; 0,245 нм), гидрата нефелина (d = 0,274; 0,224; 0,191; 0,187 нм). Зона контакта связующего со стеклянным заполнителем (рис. 5.10д) представлена закристаллизованным силикатом натрия Na2SiO3 (d = 0,530; 0,355; 0,304 нм), гидросиликатом кальция тоберморитовой группы C2SH2 (d = 0,303 нм) и анальцимом. Новообразования в зоне контакта известнякового заполнителя и вяжущего (рис 5.10, е) представлены карбосиликатом кальция Ca5Si2O7(CO3)2 (d = 0,307; 0,301; 0,297; 0,280; 0,210 нм), карбонатом кальция в форме кальцита (d = 0,303; 0,250; 0,228; 0,208 нм), гидросиликатом кальция тоберморитовой группы и гидроалюмосиликатным соединением типа анальцима.

Таким образом, с учетом полученных результатов можно сделать вывод, что на поздней стадии твердения композиционных материалов на основе стеклощелочного связующего заполнители способствуют образованию весьма плотной и однородной структуры контактной зоны из соединений сложного щелочного и щелочно-щелочноземельного гидроалюмосиликатного состава.

Несомненным преимуществом технологии изготовления связующих на основе боя стекла является ее малая энергоемкость, что объясняется отсутствием технологических процессов, для осуществления которых необходимо наличие высокой температуры, давления и т.д. Сырьевые компоненты, большая часть которых является отходами промышленности, не требуют какой-либо дополнительной подготовки, а подвергаются лишь очистке и совместному помолу. Однако, несмотря на простоту технологии получения связующего на основе боя стекла, существует ряд причин, сдерживающих ее внедрение, в первую очередь это отсутствие достаточной информации о технологических особенностях стеклощелочных твердеющих систем. С целью получения необходимых сведений нами был проведен ряд экспериментов.

Одним из определяющих факторов, оказывающих влияние на физикомеханические характеристики стсклощелочного связующего, служит повышенный уровень водородного показателя системы. Именно щелочная среда является определяющим условием протекания процессов синтеза минеральных веществ алюмосиликатного состава.

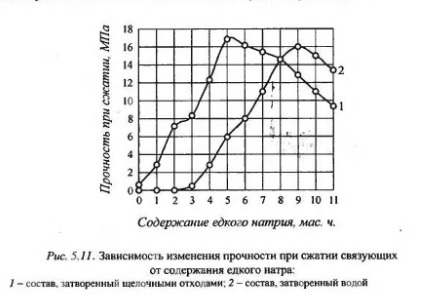

На основании проведенных нами исследований установлено, что наиболее эффективно процесс структурообразования в рассматриваемой системе протекает при уровне pH, близком к 12. Однако компоненты, входящие в состав связующего, имеют недостаточную основность (pH = 8-8,5), поэтому в водной среде они не гидратируются. Соединения щелочных металлов должны вводиться извне. Учитывая то, что едкая щелочь является самым дорогостоящим компонентом вяжущего на основе боя стекла, было предусмотрено проведение различных мероприятий, позволяющих сократить ее расход при сохранении показателей прочности и долговечности. Одним из наиболее перспективных методов является использование для затворения вяжущего на основе боя стекла щелочных отходов производств. В наших исследованиях применялись жидкие щелочные отходы Саранского электролампового завода, образующиеся после травления спиралей ламп накаливания. При их использовании в качестве затворителя расход химически чистого едкого натра можно сократить в два раза при сохранении высоких физико-механических показателей связующего {рис. 5.11).

Еще одним эффективным способом решения данной проблемы является использование для затворения вяжущего активированной воды с повышенным показателем pH. Уровень щелочности воды можно повысить электрохимическим способом в электролизере при помощи электродов, имеющих разноименные электрические заряды. Электролиз характеризуется разделением положительных и отрицательных ионов соответственно в прикатодную и в прианодную части раствора. Реакция восстановительных ионов с водой приводит к созданию высокой плотности ионов Н3O около анода и ОН около катода. В этом случае заряд переносится ионами гидроксила и гидроксония которые рекомбинируют в объеме раствора так, что концентрация Н+ и соответственно pH плавно изменяются от кислой на аноде до щелочной на катоде.

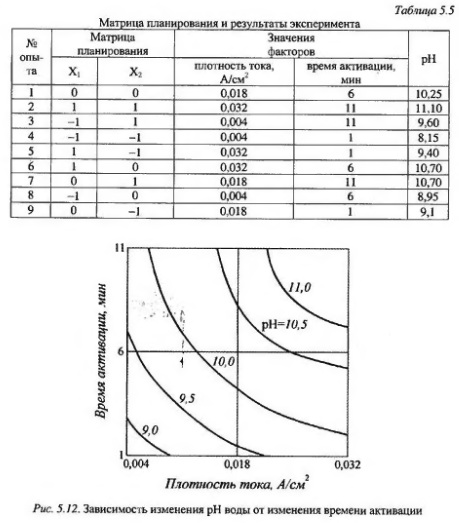

Исследования, направленные на оптимизацию параметров активации воды, проводились с использованием метода математического планирования эксперимента. В качестве плана эксперимента был принят двухфакторный план Коно. Варьируемыми факторами являлись плотность тока - X1 и время активации - Х2, а критерием оптимизации служил водородный показатель активированной воды. При проведении эксперимента была использована водопроводная вода с pH = 7,2. Матрица планирования и результаты эксперимента приведены в табл. 5.5.

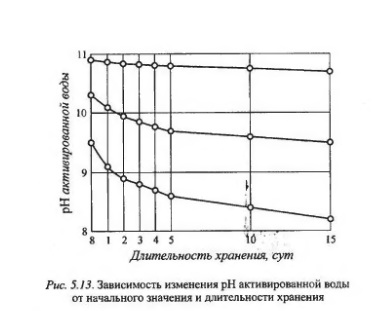

Графическая зависимость изменения водородного показателя активированной воды от плотности тока и времени активации, построенная по результатам статистической обработки полученных экспериментальных данных, приведена на рис. 5.12. Как видно из графиков, после электроактивации основность воды достигает уровня, равного 11,5, причем она сохраняет полученные свойства в течение длительного времени (рис. 5 13).

Теоретическими предпосылками создания вяжущих послужило то, что бой стекла по химическому составу приближается к осадочным и метаморфическим породам типа натролита, морденита и т.д. Анализ публикаций об осадкообразовании свидетельствует о том, что химическое выветривание щелочных алюмо-силикатных горных пород под действием щелочных растворов приводит к изменению их химического и вещественного состава. При этом наиболее характерным процессом распада щелочноземельных образований является превращение безводных алюмосиликатов в водные. По существу, данный процесс не отличается от процесса гидратации минералов портландцементного клинкера, поэтому допустимо предположение, что он возможен и при твердении щелочных вяжущих систем. В общем случае рассмотренные процессы имеют следующие основные стадии, которые связаны с изменением щелочности среды: гидратация безводных щелочных минералов; уменьшение содержания гидратных новообразований щелочей и замещение их водородными ионами или гидроксониями; переход алюминия из четверной координации в шестерную, то есть явления, происходящие при гидратации и твердении строительных цементов. Учитывая эти положения, были проведены оптимизационные исследования по корректировке химического состава стеклобоя с целью обеспечения процессов структурообразования. Выявлено, что в качестве корректирующих добавок пригодны местные глины, карбонатные породы, а также отходы производств заводов строительной индустрии, специализирующихся на выпуске керамических материалов и изделий (порошкообразные фракции керамзита, керамического кирпича и т д.).

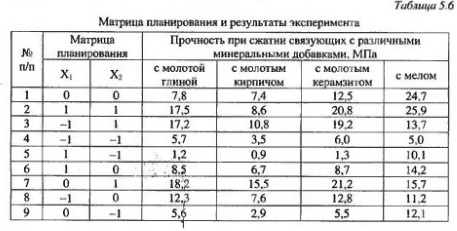

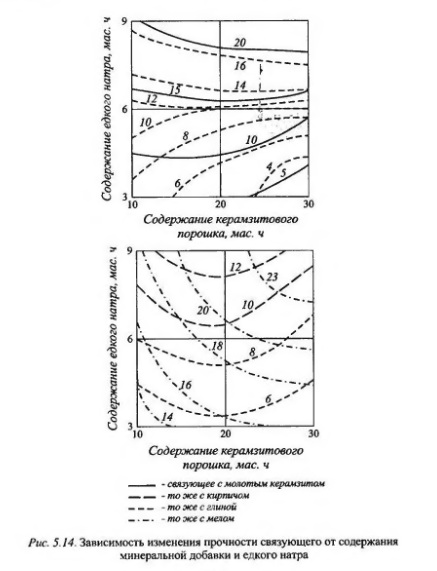

Для установления оптимального соотношения между стеклобоем и минеральной добавкой использовался метод математического планирования эксперимента. В качестве матрицы планирования был принят двухфакторный план Коно с количеством опытов, равным девяти. При этом варьируемыми факторами являлись содержание минеральной добавки - Х1 и едкого натра - Х2. Пределы варьирования факторов в каждом случае определялись на основании предварительных экспериментов. Для составов с глиной, керамзитом и кирпичом они составили 10-30 и 3-9 мас. ч. для минеральной добавки и едкого натра соответственно, для состава с мелом - 10-50 и 3-15 мас. ч. Количество боя стекла было принято за постоянную величину и составило во всех опытах 85 мас. ч. Исследования производились на образцах кубиках с размером ребра 20 мм. Отверждение составов осуществлялось в результате термовлажностной обработки по режиму 1,5 + 6,0 + 2,0 ч и при температуре изотермического цикла 90°С. В качестве критерия оптимизации рассматривался предел прочности при сжатии. Матрица планирования и результаты эксперимента приведены в табл. 5.6.

После реализации опытов, выполненных в соответствии с планом эксперимента, и обработки экспериментальных данных получены графические зависимости изменения прочности связующих от количества и вида минеральной добавки и содержания едкого натра (рис. 5.14).

Из графиков видно, что лучшими являются те составы, в которых в качестве минерального компонента служат тонкоизмельченные порошки мела и керамзита. При оптимальном соотношении компонентов отвержденные связующие обладают достаточно высокой прочностью.

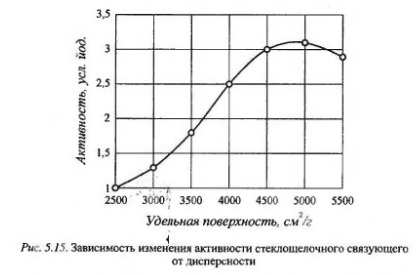

В ходе проведенных экспериментов было установлено, что значительное влияние на активность вяжущего оказывает тонкость его помола (рис. 5.15).

Выявлено, что оптимальная удельная поверхность связующего на основе боя стекла составляет 4500-5000 см2/г. При ее увеличении роста активности не наблюдается. Это можно объяснить тем, что при сверхтонком помоле зерна вяжущего слипаются и щелочной раствор взаимодействует не с отдельными частицами, а с поверхностью крупных флокул, что и приводит к торможению активности композиции. Снижение этого показателя в результате длительного хранения связано с уменьшением реакционной способности активных участков кремнезема, находящегося в тонкодисперсном состоянии на поверхности частиц стекла.

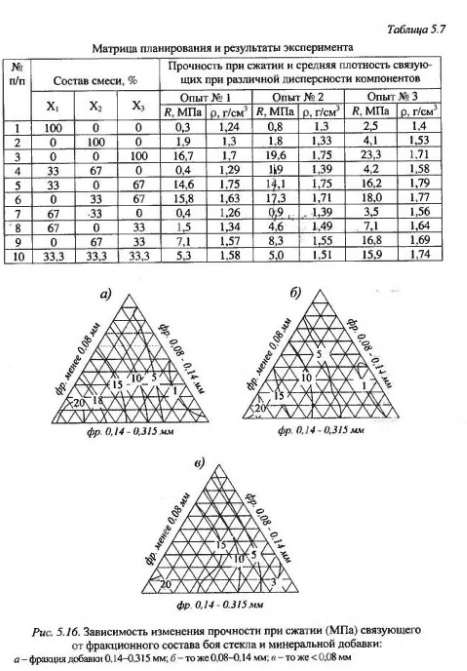

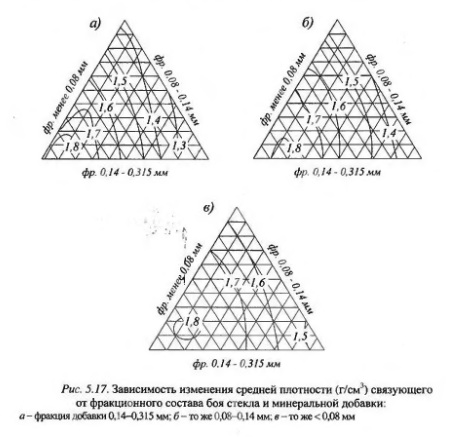

Одним из путей управления свойствами материала является изменение гранулометрического состава порошка. В нашем случае оценка влияния дисперсности компонентов связующего на его характеристики осуществлялась методом симплекс-решетчатого планирования эксперимента. При исследовании сырьевой смеси в качестве варьируемых факторов рассматривались следующие компоненты: стеклобой фракции 0,14-0,315 мм - X1; то же фракции 0,08-0,14 мм - Х2, то же фракции менее 0,08 мм - Х3. Количество каждой фракции стекла было принято за контролируемую переменную, количество и фракционный состав остальных компонентов были зафиксированы и на протяжении всего опыта оставались постоянными. С целью установления влияния дисперсности минеральной добавки (применяли молотый керамзит) на исследуемые критерии оптимизации матрица планирования была реализована триждь с использованием минерального порошка различного фракционного состава.

В первом опыте использовалась фракция 0,14-0,315 мм, во втором и третьем - соответственно 0,08-0,14 и менее 0,08 мм. Матрица планирования и результаты эксперимента приведены в табл. 5.7.

Из графиков следует, что максимальная прочность соответствует составам с крупностью стекла и минеральной добавки менее 0,08 мм. Максимальная плотность характерна для композитов на основе стеклопорошка, состоящего на 33% из фракции 0,14-0,315 мм и на 67% — из фракции менее 0,08 мм и минеральной добавки фракции менее 0,08 мм.

Один из наиболее эффективных путей повышения качества связующего на основе боя стекла - применение химических модификаторов В современной технологии бетона широко применяют различные виды химических доба вок, позволяющих направленно регулировать структурообразование композитов и совершенствовать технологию на всех этапах изготовления изделий и конструкций. Нами проведены исследования, направленные на изучение влияния целого ряда как органических, так и неорганических модификаторов на физико-механические свойства связующих на основе боя стекла.

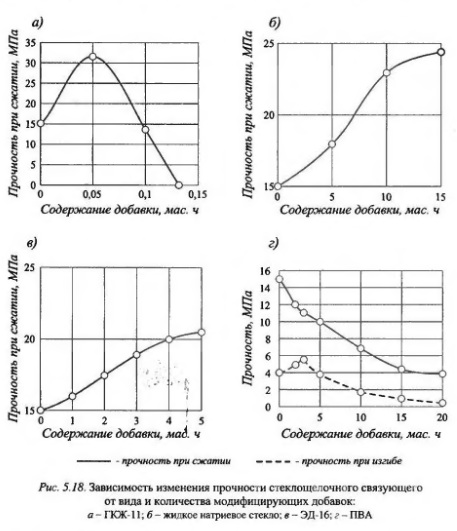

Установлено, что для повышения показателей долговечности и прочности композиционных строительных материалов на основе стеклощелочного связующего высокоэффективны добавки на основе органических смол. Так, например, использование полимеров позволяет успешно решать задачи повышения плотности связующего, изоляционных свойств и стойкости в агрессивных средах, трещиностойкости и морозостойкости бетона. В кристаллизационный период структурообразования синтетические смолы модифицируют норовую структуру продуктов гидратации связующего, экранируя поверхность пор отвержденными пленками полимера при полимеризации смолы, которая происходит при введе нии отвердителя, а у эпоксидных смол это может осуществляться за счет щелочной среды связующего. Данные особенности структурообразования связующих, модифицированных органическими смолами, и определяют улучшение физикомеханических свойств и повышение долговечности материалов В наших исследованиях в качестве модификаторов были использованы, эпоксидный олигомер ЭД-16; поливинилацетатная эмульсия; водный раствор кремнийорганического соединения ГКЖ-11; жидкое натриевое стекло. Зависимости изменения прочностных характеристик модифицированных связующих от вида и количества модификатора приведены на рис. 5.18.

Из графиков видно, что при введении водного раствора ГКЖ-11 в количестве 0,05% от массы связующего прочность при сжатии возросла в два раза по сравнению с бездобавочным составом и составила 30 МПа.

Результаты исследования прочностных свойств связующих, модифицированных жидким натриевым стеклом, показали, что оптимальное количество добавки составляет 10 мас. ч. В этом случае прочность возрастает на 35%. При увеличении количества модифицирующей добавки более оптимального содер жания эффект роста прочности понижается.

Введение добавки ЭД-16 в количестве 3 мас. ч. приводит к повышению прочности при сжатии на 20%.

Введение добавки ПВА в количестве 3 мас. ч. повышает предел прочности при изгибе на 20% и понижает прочность при сжатии примерно на такую же величину.

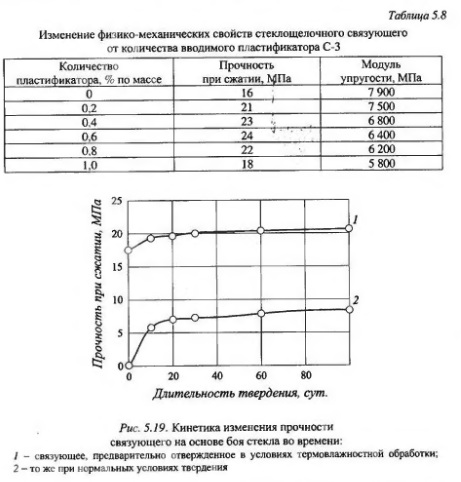

Кроме синтетических смол в качестве модификатора стеклощелочного связующего рассматривался отечественный суперпластификатор марки С-3 на основе нафталинсульфокислоты.

В ходе эксперимента было выявлено, что разжижающий эффект зависит от способа введения пластифицирующей добавки. При введении суперпласти фикатора в предварительно затворенное связующее он выше, чем при приготовлении с водой затворения. Это, вероятно, связано с тем, что при введении С-3 в воду затворения добавка адсорбируется на поверхности частиц, обладающих более ярко выраженными гидрофильными свойствами, в результате чего в водном растворе значительно уменьшается ее содержание. В случае же предварительного смачивания раствором затворения существенно снижается число частиц, способных адсорбировать суперпластификатор, большее количество которого остается в растворе, что и является причиной увеличения подвижности связующего, а также растворных и бетонных смесей на его основе. Проведенные экспериментальные исследования показали, что оптимальное количество добавки составляет 0,5-0,6% от массы связующего (табл. 5.8).

Большой интерес представляет исследование кинетики изменения прочности связующего на основе боя стекла во времени. Данный параметр исследо вался на составах, твердеющих при нормальных условиях и в условиях термо-влажностной обработки. Результаты эксперимента, приведенные на рис. 5.19, свидетельствуют о том, что кривая роста прочности связующего на основе боя стекла во времени сходна с таковой для обычного цемента. Однако в отличие от цементных композиций для стсклощелочного связующего характерна весьма значительная активация процессов твердения при повышении температуры.

Составы, отвержденные в условиях термовлажностной обработки, обладают показателями прочности в 2-3 раза превосходящими прочность составов, отвержденных при нормальных условиях. Кроме того, их прочность достигает 70-75% от марочной уже на следующий день после пропаривания.