Крупные пористые заполнители для каркасных композитов

При изготовлении строительных материалов и изделий по каркасной технологии можно достичь улучшенных показателей теплотехнических свойств. В этом случае материал максимально наполняется пористым заполнителем. Структура каркасного композита представляет собой совокупность соприкасающихся, склеенных друг с другом зерен крупного пористого заполнителя, пустоты между которыми заполнены дисперсной средой-матрицей.

При увеличении поверхностной пористости заполнителей расход связующего (клея) в каркасах увеличивается. Поэтому для уменьшения расхода связующего предпочтительнее использовать пористые заполнители гравиеподобной формы. Гранулы таких заполнителей имеют округлую форму с оплавленной поверхностью, имеющей меньшую поверхностную пористость по сравнению с зернами заполнителя щебнеподобной формы.

Так как свойства каркасного композита, и в особенности теплопроводность, в значительной мере определяются свойствами пористого заполнителя, целесообразно рассмотреть основные виды крупных пористых заполнителей гравиеподобной формы и их основные свойства.

В производстве пористых заполнителей основное место занимают искусственные заполнители. Развитие искусственных пористых заполнителей направлено в основном на получение наиболее легких их разновидностей, используемых для бетонов в производстве ограждающих конструкций. В настоящее время в промышленных масштабах производится целый ряд крупных (с размером зерен от 5 до 40 мм) искусственных пористых заполнителей гравиеподобной формы. К ним относятся такие виды гравия, как керамзитовый, шунгизитовый, аглопоритовый, глинозольный, гравий из кремнистых пород (термолит). Прошли опытно-промышленную проверку и внедряются в производство такие виды искусственных пористых заполнителей, как азеритовый гравий, дацизит, гранулированное пеностекло. Основными техническими свойствами пористого гравия являются насыпная плотность, прочность, стойкость, зерновой состав, пористость, характер поверхности зерен, водопоглощение, теплопроводность. Дальнейшее улучшение свойств легких заполнителей идет по пути создания сверхлегких заполнителей с насыпной плотностью 200 кг/м3 и менее, имеющих равномерную мелкопоровую структуру и повышенную прочность. В частности, получила развитие разработка таких заполнителей на основе стеклообразных отходов промышленности.

К керамзитовому, шунгизитовому и аглопоритовому гравию предъявляются следующие требования. Насыпная плотность: от 250 и менее до 600 кг/м3 - для керамзитового гравия; 400-700 кг/м3 - для шунгизитового гравия; 500-900 кг/м3 - для аглопоритового гравия. По размеру гранул гравий подразделяют на следующие основные фракции, от 5 до 10 мм, от 10 до 20 мм, от 20 до 40 мм. Зерновой состав каждой фракции гравия должен находиться в следующих пределах: полный остаток на сите, % по массе - d - от 85 до 100; D - до 10; 2D - не допускается (где D,d- соответственно наибольший и наименьший номинальные диаметры контрольных сит). Прочность (при сдавливании в цилиндре) керамзитового и шунгизитового гравия для наименьшей марки по прочности П15 должна составлять до 0,5 МПа, для наибольшей марки П400 - свыше 10 МПа. Прочность аглопоритового гравия для наименьшей марки по прочности П50 - свыше 0,7 до 1,0 МПа, для наибольшей марки П350 - свыше 3,5 МПа. Потеря массы после 15 циклов попеременного замораживания и оттаивания не должна превышать 8%. Структура аглопоритового гравия должна быть устойчивой против силикатного распада. Потеря массы при определении стойкости против силикатного распада должна быть не более 8%. Потеря массы при кипячении должна быть не более 5% и 4% соответственно для керамзитового и шунгизитового гравия Азеритовый гравий имеет следующие свойства: насыпная плотность фракций 5-10 и 10-20 мм - 490-542 кг/м5; прочность (при сдавливании в цилиндре) - 4,2-10 МПа; межзерновая пустотность - 39,8-40,5%; водопоглоще- ние за 1 ч - 16,3, за 48 ч - 15,6-19,8%; коэффициент размягчения - 0,7-0,88.

Дацизит - искусственный пористый материал замкнутой ячеистой структуры гравиеподобной формы, полученный на основе обжига гранулированной порошкообразной массы из вулканической дацитовой породы (75-85%) и глины (15-25%). Дацизит имеет следующие физико-механические характеристики; зерновой состав - 5-10 мм, 10-20 мм; средняя плотность - 350-700 кг/м3; прочность гравия (при сдавливании в цилиндре) - 1,8-5,9 МПа; морозостойкость - более 200 циклов; водопоглощение - 3,8-6,0%.

В последнее время получило развитие производство пористого гравия из тонкоизмельченных отходов стекла (строительного, тарного, экологически безопасного технического) с использованием вспучивающих добавок (природных карбонатов, золы теплоэлектростанций, сажи). Гранулированная порошкообразная масса обжигается при температуре 790-900°С. Технические характеристики гранулированного пеностекла: насыпная плотность - не более 200 кг/м3, средняя плотность гранул - 395 кг/м3 ; пористость гранул - 86% ; межзерновая пустотность - 42%; теплопроводность в насыпном состоянии при 20°С - 0,06-0,068 Вт/(м °С), водопоглощение по объему - 1,7-4%; предел прочности (при сжатии в цилиндре) - 0,5-1,1 МПа; диаметр гранул - 5-30 мм; коэффициент формы гранул - 1,1-1,28; морозостойкость по потере массы - 15 циклов. Данная технология гранулированного пеностекла предусматривает использование в качестве связки для формования гранул из непластичных стекольных порошков жидкого стекла.

Состав сырьевой смеси для получения легкого заполнителя на основе измельченного боя стекла, в которой в качестве связки используется 2%-ный раствор натриевой соли карбоксиметилцеллюлозы включает, мас. ч. измельченный бой стекла - 100-120; зола теплоэлектростанции - 25-35; 2%-ный раствор натриевой соли карбоксиметилцеллюлозы - 25-30. Получаемый заполнитель характеризуется насыпной плотностью 300-350 кг/м3, прочностью при сжатии в цилиндре - 2,6-2,8 МПа, водопоглощением - 13-15%. Продолжительность выдержки при температуре вспучивания 850-900°С составляет 5-7 минут.

Другим способом придания стекольным порошкам связности для формования является использование в качестве связку глинистого компонента. Преимущество данного способа заключается в возможности использования широко распространенного на территории РФ легкоплавкого полиминерального глинистого сырья. Глинистая связка, добавляемая в массу, оказывает влияние на вязкость и поверхностное натяжение размягченного при обжиге стекла и образующихся легкоплавких эвтектик. Для образования мелкопоровой структуры материала необходимо, чтобы обжигаемая масса в температурном интервале вспучивания обладала повышенной вязкостью, а для увеличения количества пор и повышения стабильности образования мелкопоровой структуры масса должна обладать низким поверхностным натяжением. На все эти факторы оказывают влияние состав массы и температурный режим обжига.

Исходя из этого нами была поставлена цель изучить влияние вида стеклобоя и глинистой связки на характер вспучивания гранул при обжиге.

В качестве компонентов масс использовали два вида стеклобоя - отход электролампового производства и бой тарного стекла, глины Шишкеевского и Лсвжинского месторождений Республики Мордовия (технологическая связка), доломит (газообразовагель).

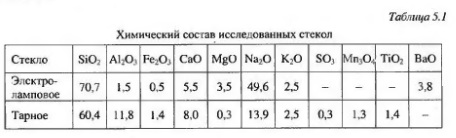

Химический состав электролампового и тарного стекла представлен в табл. 5,1.

Глины Левжинского и Шишкеевского месторождений относятся к широко распространенному легкоплавкому полиминеральному глинистому сырью. Содержание в них песчаных частиц изменяется от 1,06 до 13,99%, содержание пылеватых частиц - от 48,34 до 61,73%; глинистых - от 24,28 до 50,60%. Левжинская глина отличается повышенным содержанием карбонатных включений. По данным рентгенофазового анализа, в глине Шишкеевского месторождения присутствуют рефлексы монтмориллонита. Ее пластичность, а следовательно, и связующая способность выше, чем у Левжинской глины.

Доломит MgCa(CO)2 представлен породой с желтоватым оттенком. При нагревании доломита сначала удаляется вода и выгорают органические примеси, а при достаточном повышении температуры (до 850-900°С), наступает раз ложение с выделением СO2. Температурные области диссоциации карбонатов магния и кальция, имеющих в отдельности разные температуры разложения, резко друг от друга не различаются.

Предварительно размолотые в шаровой мельнице компоненты смешива ли в заданном соотношении с добавлением воды до получения сметанообраз ной консистенции шликера. Полученный шликер выливали на гипсовую доску. После обезвоживания шликера до состояния удобоформуемой массы из полученного коржа формовали гранулы диаметром 15-20 мм, которые перед обжигом высушивали в помещении до равновесной влажности.

При постановке предварительных экспериментов ставилась цель изучить влияние на вспучивание гранул из молотого стеклобоя соотношения «стеклобой-связка (глина)» и степени дисперсности стеклобоя. Кроме этого определялся оптимальный температурный интервал вспучивания.

Для изучения влияния соотношения «стеклобой связка» готовились со ставы, в которых количество глинистой связки менялось от 10 до 50 мае % с интервалом 10% Результаты обжигов показали, что в образцах содержащих более 10% глины, интенсивность вспучивания резко падала. Изучение влияния дисперсности стеклобоя на вспучивание образцов показало, что вспучивание не происходит при тонине помола, характеризующейся остатком на сите № 015 более 12%. Исходя из полученных результатов, в последующих экспериментах количество глинистой связки принимали постоянным 10 мас. % из условия удобоформуемости гранул. Степень дисперсности стеклобоя характеризовалась остатком на сетке № 015 - 3-3 5%. Количество газообразователя (доломит) во всех экспериментальный массах составляло 1,5%.

Для исследованных составов установленный оптимальный температурный интервал вспучивания составил 800-850 С. При температуре обжига 900 С гранулы сильно деформируются под действием собственного веса с образованием крупных вытянутых сливающихся пор.

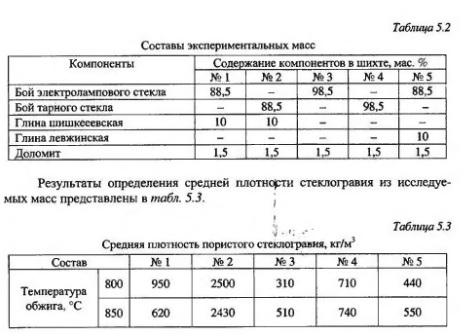

Составы экспериментальных масс, принятых для дальнейших исследований, представлены в табл 5,2.

Отформованные из экспериментальных составов гранулы обжигали в муфельной электрической печи. Скорость нагрева сырцовых гранул составляла 20 С/мин, время выдержки при максимальной температуре - 10 мин, исследованный интервал температур изотермической выдержки (интервал вспучивания) - 800-850 С. Отжиг гранул осуществляли в остывающей печи.

Полученные результаты показали снижение эффекта вспучивания гранул при добавлении в массы с различными стеклами шишкеевской глины. Особенно заметно это снижение для массы состава № 2 (тарное стекло-шишкеевская глина-доломит), который практически не вспучивается. Добавка шишкеевской глины в массу с электроламповым стеклом (состав № 1) приводит к существенному снижению способности гранул к вспучиванию при пониженной температуре обжига 800°С. Сравнение средней плотности гранул из двухкомпонентных масс «стеклобой-доломит» (составы № 3 и № 4) показывает лучшую способность к вспучиванию электролампового стекла по сравнению с тарным.

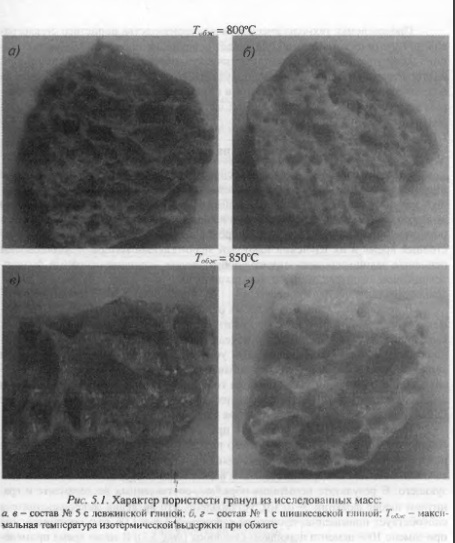

Характер поровой структуры гранул, которая видна на фотографиях сколов (рис. 5.1), показывает, что интенсивное вспучивание гранул из шихты с левжинской глиной (состав № 5) происходит при более низкой температуре обжига в среднем на 50°С по сравнению с гранулами из шихт с шишкеевской глиной (состав № 1). Так, при температуре обжига 800°С максимальный диаметр пор образцов с левженской глиной составляет 3,0-3,5 мм, образцов с шишкеевской глиной - 2,0-2,5 мм (рис. 5.1, а, б).

При температуре 850°С ввиду пониженной вязкости шихты с левжинской глиной гранулы деформируются под действием собственного веса с образованием вытянутых пор (рис 5.1, в, г). Гранулы с шишкеевской глиной сохраняют сферическую форму с максимальным диаметром пор около 4,0 мм.

Наилучшей способностью к вспучиванию обладает масса с газообразова телем (доломит) без глинистой связки но отсутствие связующего компонента ограничивает возможность использования такой массы в производовенных условиях.

Таким образом, полученные результаты показывают, чго вид стеклобоя и свойства легкоплавкой глины применяемой в качестве технологической связки, могут оказывать существенное влияние на выбор температурного режима обжига сырцовых гранул и характер получаемой норовой сгруктуры стеклогравия.

Предлагаемая технологическая схема производства пористого стеклогравия по пластическому способу включает следующие производственные операции: добычу глинистой породы, пластическую переработку увлажненного глинистого сырья и приготовление полуфабриката, пригодного для обжига со вспучиванием; обжиг полуфабриката в гравий; охлаждение; сортировку и корректировку зернового состава гравия; складирование и выдачу готового продукта (рис. 5,2).