Материалы, применяемые для изготовления многослойных конструкций

Основными конструкционными материалами, использовавшимися в отечественном производстве индустриальных наружных ограждающих конструкций, являлись керамзитобетон, и, различные виды легких бетонов- шлакопем- зобетон, аглопоритобетон и тд Эффективность применения данных материалов была обусловлена прежде всего тем, что использование ле ких бетонов в наружных стенах позволяло снизить массу конструкций зданий на 35%, расход стали - на 20, расход цемента - на 10, трудозатраты в строительстве - на 20, расход энергии на отопление возведенных зданий - на 20-40%.

В связи с повышением нормативных требований к ограждающим конструкциям, в первую очередь с целью увеличения их термического сопротивления, на современном этапе встал вопрос о получении материалов пониженной плотности и теплопроводности. Отечественными и зарубежными исследователями предлагаются различные способы улучшения теплотехнических свойств керамзитобетона. Это в первую очередь совершенствование производства облегченного керамзита с плотностью около 200 кг/м3; максимальное наполнение бетона пористыми заполнителями, поризация растворной части бетона; регулирование структуры для снижения их сорбционной влажности и паропроницаемости, применение мелких пористых заполнителей и т.д.

Структура легкого бетона имеет существенные отличительные особенности по сравнению с тяжелым бетоном. Керамзит, обладая пористой структурой и гидравлической активностью, оказывает значительное влияние на физикохимические процессы, происходящие в бетоне, причем это влияние проявляется уже на первых стадиях структурообразования. Пористый заполнитель, отсасывая часть воды затворения, вначале приводит к повышению плотности цементной оболочки вокруг зерен заполнителя, а в дальнейшем, при твердении бетона, отдавая ее, обеспечивает благоприятные условия для твердения вяжущего. Эти процессы приводят к уменьшению капиллярной пористости цементного камня. К тому же керамзит, частично реагируя с продуктами гидратации цемента, существенно изменяет состав новообразований в контактной зоне и в результате данных процессов образуется промежуточный химически измененный слой цементного камня толщиной 10-30 мкм. Л.П Орентлихер отмечает, что контактный слой в бетонах на пористых заполнителях является упрочняющим элементом структуры, поскольку характеризуется повышенной плотностью и высокой прочностью сцепления с зернами. Этот показатель в бетонах на пористых заполнителях в 1,6...2,5 раза выше, чем в бетонах на плотных заполнителях. Большое значение, по ее мнению, имеет химическое взаимодействие новообразований вяжущего с активным веществом поверхностного слоя заполнителя, которое также повышает целостность и монолитность контактной зоны. В результате исследований установлено, что площадь контактов срастания в бетонах на пористых заполнителях составляет 70-80% (в бетоне на плотном заполнителе - около 50%).

Значительную роль в нарушении структуры бетонов играет влага, которая вызывает набухание, корразию, механическое разрушение при замерзании воды в порах и пустотах. В особой степени подвержены разрушению ограждающие конструкции, на которые дождь воздействует в сочетании с ветром. Установлено, что при увеличении влажности ограждающих конструкций зданий на 10-20% теплоизоляционная способность снижается на 50%. При этом наибольшее снижение происходит в конструкциях, изготовленных из бетонов с мелкопористой и мелкозернистой структурой.

Эффективными способами защиты бетонных и железобетонных изделий от влаги являются: покрытие поверхности бетона материалами с низкой проницаемостью и высокой химической стойкостью; пропитка порового пространства бетона; обработка веществами, уплотняющими и гидрофобизирующими поверхность бетона.

В качестве химических реактивов, уплотняющих поверхность бетона и увеличивающих его химическую стойкость, применяют главным образом растворы солей кремнефтористоводородной кислоты (флюаты), например кремнефтористый цинк, кремнефтористыи свинец, кремнефтористый алюминий. Возникающие новообразования CaF2, MgF2, Si(OH)4 придают поверхности бетона повышенную плотность и коррозионную стойкость.

Известен способ обработки бетонных изделий путем пропитки их расплавом битума В этом случае применяют битумные композиции, содержащие каучуки а также различные битумно эпоксидные составы. В настоящее время в качестве пропиточных составов используют также расплавы серы, содержащие анилин, битум церезин, бензол, селен. Но наиболее распространенными материалами для пропитки бетонов являются полимеры различной природы. Для цементобетонных покрытий предложен способ, включающий нанесение вспененной полимерной композиции на основе мочевиноформальдной смолы. Ряд авторов предлагают использовать в качестве материала для пропитки бетона эпоксидную смолу и составы на ее основе. Из мономеров большое распространение получил метил метакрилат. Предложено также использование в качестве пропиточного состава раствора полиэфируретана с концевыми изоцианатными группами.

Заполнители в бетоне могут занимать 80% и более его объема. В качестве мелких заполнителей для легких бетонов используют кварцевый песок, металлургический шлаковый песок, предварительно обработанные доменные или котельные шлаки, керамзитовые или перлитовые пески, пемзовую туфовую трепельную или опоковую мелочь и др. Крупными заполнителями служат керамзитовый гравий, термолит, аглопорит, шлаковая пемза щебень и гравии из отвальных шлаков и др. В качестве заполнителей также возможно применение пенопорита гранул вспененного полистирола.

Зависимость изменения теплоизоляционных свойств легких бетонов определяется следующими параметрами применяемого заполнителя: его структурой, природой, зерновым составом и т.д.

Предпочтительным мероприятием с точки зрения снижения коэффициента теплопроводности является применение заполнителей со стекловидной структурой, таких, как перлит, шлаковая пемза, в отличие от материалов кристаллической структуры - керамзита и аглопорита. Введение в керамзитобетон добавок золы, шлаковой пемзы в количестве 20-30% по объему бетона уменьшает его теплопроводность на 10-25%

Применение заполнителей оптимального гранулометрического состава позволяет понизить значение коэффициента теплопроводности легких бетонов класса на 40%.

Уменьшение насыпной плотности керамзита с 600 до 400 кг/м и применение керамзитового песка снижают среднюю плотность бетона на 250 кг/м. Организация производства особо легкого керамзита с насыпной плотностью 200-250 кг/м3, предложенная кафедрой «Производство строительных материалов, изделий и конструкций» Самарской государственной архитектурно-строительной академии, позволяет изготовлять беспесчаный керамзитопенобетон со средней плотностью 650-700 кг/м3 с коэффициентом теплопроводности сухого бетона не более 0,14 Вт/(м-°С).

Большим резервом в части снижения коэффициента теплопроводности керамзитобетона наряду с применением легких заполнителей является поризация растворной части.

В нашей стране исследования поризованных легких бетонов, основанных на сочетании пористых заполнителей с растворной частью ячеистой структуры, были начаты в 1939 г. профессором И.А. Поповым. Из зарубежной практики известно, что поризованные легкие бетоны нашли широкое применение в Англии, Японии, Германии.

В строительной индустрии используется несколько способов поризации легкобетонных смесей, основанных на применении пено- и газообразователей, воздухововлекающих добавок и их сочетаний В зависимости от вида пористого заполнителя, его средней плотности и гранулометрического состава более широкое применение нашли методы поризации пеной и воздухововлечением.

В качестве пенообразователей используются различные вещества: клееканифольное мыло, пенообразователи для пожаротушения, смолосапониновый раствор, «Неопор» и др. Разработаны эффективные пенобетоны на основе белков микробного синтеза. В научно-исследовательских работах приводятся также технологии, базирующиеся на применении пен малой кратности (Кр = 3-5). В качестве пенообразующих веществ используют стойкие в условиях щелочной среды поверхностно-активные добавки оксид алкилдиметиламина, интамид, митанол. Работы ДИСИ, НИИЖБа, МИСИ показали, что стойкую пену требуемого качества можно получать из воздухововлекающей добавки СДО, используя известь в качестве стабилизатора.

В процессе перемешивания при соударении керамзита между собой происходит эффективное вспенивание концентрата пенообразователя с образованием устойчивой пены, а межзерное пространство равномерно заполняется поризованным цементным раствором. Применение пенообразователя марки ПО-6К позволяет вовлекать в керамзитобетон 20-25% воздуха с образованием мелких замкнутых пор Поризация легкобетонной смеси позволяет снизить среднюю плот ность бетона по сравнению с бетоном плотной структуры на 100-150 кг/м3. Кроме того, этот технологический прием позволяет уменьшить или полностью исключить расход пористого песка.

Теплотехнические свойства керамзитобетонных ограждающих конструкций можно улучшить за счет уменьшения или исключения содержания в бетоне кварцевого песка. Перспективны в этом случае поризованные с помощью поверхностно-активных добавок беспесчаные составы. Поверхностно-активные добавки разделяются на две группы: гидрофобизирующие и гидрофилизирующие, причем считается, что за счет более высокой степени адсорбции молекул гидрофобных ПАВ на границе раздела фаз воздух-вода более эффективно использование гидрофобизирующих добавок. Образующиеся в этом случае адсорбционные слои обладают более высокой вязкостью и прочностью, что обеспечивает сравнительно высокую стабильность пузырьков воздуха.

В зарубежных странах для изго овления внешних слоев трехслойных ограждающих конструкции используется стеклофибробетон. Основным фактором, определяющим его выбор для таких элементов, является снижение их массы по сравнению с железобетонными элементами.

Разработаны также многослойные конструкции, состоящие из двух ячеисто бетонных элементов толщиной по 7 см и слоя жесткого пенопласта между ними или из армированных наружных элементов с внутренним слоем из минеральной ваты. Основное назначение теплоизоляционного сроя в многослойных конструкциях - обеспечение требуемой теплозащитной способности. В этой связи в качестве теплоизоляторов применяют в основном высокоэффективные материалы плотностью 20-150 кг/м3.

Согласно действующей классификации теплоизоляционные материалы по основному показателю качества - теплопроводности - делят на три класса

- А - малотеплопроводные;

- Б - средней теплопроводности;

- В - повышенной теплопроводности.

В зависимости от средней плотности теплоизоляционные материалы: особо легкие со средней плотностью 15, 25, 35, 50, 75, 100 кг/м3, легкие со средней плотностью 125, 150 175, 200, 225, 300, 350 кг/м и тяжелые со средней плотностью 400, 450, 500 600 кг/м. По прочности их классифицируют на мягкие, имеющие под удельной нагрузкой 2000 Па, сжимаемость свыше 30%, полужесткие - 6-30%, жесткие - до 6%, повышенной жесткости - до 10% под удельной нагрузкой 4000 Па, твердые - до 10% под удельной нагрузкой 10000 Па.

Из большой нометклатуры теплоизоляционных материалов как в отечественной строительной практике так и в практике промышленно развитых стран широкое распространение получили минеральная вата, пенополистирол пенополиуретан, ячеистый бетон.

На долю минераловатных изделий приходится до 60% от общего объема производства теплоизоляторов. Интерес к минераловатному утеплителю объясняется его низкой теплопроводностью. При средней плотности 200 кг/м3 она составляет 0 04 Вт/(м-°С), что позволяет отнести его к эффективным теплоизоляторам, которые обладают к тому же высокой огнестойкостью и пожаробезопасностью. Кроме того, значительным преимуществом минеральной ваты является возможность получения ее из различного минерального сырья и отходов металлургической и других отраслей промышленности. В качестве сырья для производства минераловатных изделии в США применяют доменные и другие шлаки; во Франции, Швеции, Югославии - доменные шлаки с добавлением базальта и диабаза, в ФРГ - мергель; в Финляндии - горные породы и отходы асбестоцементного производства, содержащие магнезит. В нашей стране осно вой для их производства служат доменные шлаки.

Теплоизоляционные материалы на основе минеральной ваты выпускаются двух видов: прошивные маты и плиты на синтетическом связующем. Прошивные маты по своим теплоизолирующим свойствам не уступают полужестким плитам, и их применение для утепления легких конструкций стен позволяет исключить потребность в фенолоспиртах и усадку утеплителя в конструкциях. Плиты на синтетическом связующем производятся в достаточно широком ассортименте, в том числе плиты повышенной жесткости и твердые, плиты гофрированной структуры, обладающие более высокими упругопластическими и прочностными свойствами, огнестойкостью, гидрофобностью и долговечностью. Основными связующими для производства минераловатных плит являются фенолоспирты карбамидные смолы, битум и крахмал.

Теплоизоляционные свойства минераловатных плит характеризуются главным образом коэффициентом теплопроводности, который в значительной степени зависит от средней плотности, влажности и структуры изделий. При увеличении средней плотности (с 50 до 300 кг/м3) их коэффициент теплопроводности изменяется незначительно (от 0,04 до 0,06 Вт/(м °С), при этом наиболее низкий коэффициент теплопроводности наблюдается при средней плотности изделий - 75-125 кг/м3.

При увеличении влажности плит коэффициент теплопроводности возрастает. Влажность изделий после их выпуска обычно не превышает 1%, но при транспортировке и хранении может увеличиваться до 3-5%.

Значительное влияние на прочностные показатели оказывает структура минераловатных изделий. Маты, полужесткие и жесткие плиты имеют горизонтально-слоистую структуру и соответственно незначительную прочность на сжатие - 0,005-0,035 кг/см2. Прочность на сжатие повышают либо за счет увеличения средней плотности (например, прессованием), либо изменением расположения волокон с горизонтального на хаотическое или вертикальное.

В зарубежных странах изделия из минеральной ваты применяются в меньших объемах, причем используется минеральная вата, выработанная из горных пород и обладающая лучшими строительно-техническими свойствами: повышенным модулем кислотности; более тонким волокном и меньшим количеством неволокнистых включрний. Синтетическое связующее, применяемое за рубежом, обладает повышенной влагостойкостью и меньшей токсичностью В промышленно развитых странах предпочтение отдается материалам с глубо кой переработкой волокна, потребление сырой минеральной ваты и материалов на ее основе с малой степенью обработки постоянно снижается.

Эффективными теплоизоляционными материалами являются утеплители на основе газонаполненных (вспененных) пластмасс. Пенопласты представляют собой композиционные материалы, состоящие из полимерной матрицы, наполненной газовыми, а иногда и жидкими либо твердыми включениями.

Пенопласты, можно разделить на различные классы по следующим признакам:

1) по химической природе полимера - на пенополиуретаны, пенополистирол, пенополиизоцианураты, пенополикарбодиимиды и т. п.,

2) по твердости - на жесткие» полужесткие, эластичные,

3) по способу получения - на заливочные, блочные и формованные,

4) по степени замкнутости ячеек - на открыто и закрытоячеистые,

5) по размерам ячеек - на крупно и мелкоячеистые.

Основным видом строительного пенопласта является пенополистирол, причем мнение о нем как об экологически вредном и пожароопасном материале в разных странах неоднозначное.

Полистирольный пенопласт строительного назначения получают беспрессовым (EPS) и экструзионным (XPS) способами. Беспрессовая технология производства преобладает в США (примерно 60% от общего объема) и в России. В мировой практике широко применяется экструзионная технология.

Необходимо отметить, что экструзионные денополистирольные плиты об падают лучшими строительно техническими свойствами, чем произведенные по другим технологиям. Открытая пористость плит, изготовленных по беспрессовой технологии, достигает 20%, а у экструзионных пенополистирольных плит она незначительна. Плиты экструзионного пенополистирола толщиной 50 мм по теплопроводности эквиваленты плитам из беспрессового пенополистирола толщиной 112 мм, имеют срок службы 50 лет, сохраняют постоянный размер, что особенно ценно при эксплуатации их в условиях Крайнего Севера.

На основе суспензионного вспенивающегося полистирола, содержащего равномерно распределенный пороообразователь, получают пенопласты ПСБ и ПСБ С (самозатухающии) со средней плотностью 15-40 кг/м3. Пенополистирол обладает благоприятными с точки зрения строительной теплотехники физико техническими свойствами. Это делает его одним из эффективных теплоизоляционных материалов в строительстве. Особенно важны такие его качества, как низкая средняя плотность высокие теплозащитные свойства водостойкость, достаточная прочность и жесткость. Но наряду с указанными достоинствами пенополистирольный утеплитель имеет и ряд существенных недостатков - разрушение под действием сложных эфиров и органических растворителей, дизельного топлива, бензин и керосин его полностью растворяют, невысокая теплостойкость (при температуре выше 75 С частично или полностью оплавляется).

Фенолформальдегиднье пенопласты получают путем механического смешивания исходных компонентов и их вспенивания в форме. Для строительства наибольший интерес представляют фенолформальдегидные заливочные композиции, способные вспениваться и отверждаться без дополнительного нагревания форм, такие, как фенольно-резольный пенопласт (ФРП). ФРП в качестве утеплителя превосходит пенополистирол по показателям теплостойкости (140-150 С), а также потому, что он трудносгораем. Эти свойства позволяют проводить термообработку без строгого контроля температуры и применять этот утеплитетель практически в любых ограждающих конструкциях зданий. Однако ФРП обладают рядом недостатков - при контакте со спиртами они набухают, а при воздействии органических растворителей разрушаются; в их состав входит свободная кислота, вызывающая коррозию алюминия, стали и других материалов; пенопласт ФРП-1, как и все пенопласты, под воздействием механических напряжений разрушается.

Одной из разновидностей газонаполненных пластмасс является пенополиуретан. Отечественными разработчиками были получены пенополиуретаны (ППУ) различных марок: ППУ-3 заливочной композиции; пенопласт полиуретановый жесткий самозатухающий ППП-ЗС (плиточный); ППУ-304 и др. ПНУ отличаются от материалов-аналогов тем, что, имея небольшую массу и работая в достаточно широком диапазоне температур (-160°С до +150°С), они обладают значительно большей прочностью (2-2,5 МПа), минимальным водопоглощением (1-3%), наименьшей теплопроводностью (0,035-0,045 Вт/(м°С).

В последние годы получило широкое распространение применение карбамидных пенопластов - пеноизолов. Пеноизол относится к новым высокоэффективным теплоизоляционным материалам и представляет собой застывшую пену с замкнутыми порами. В зависимости от введенных в него добавок он может быть жестким и эластичным. При использовании в качестве наполнителя тонкомолотого керамзитового песка пеноизол становится трудновозгораемым теплоизоляционным материалом. До температуры 350°С он устойчив к воздействию огня, при температуре до 500°С не выделяет токсичных веществ, кроме углекислого газа. Пеноизол имеет хорошую адгезию к кирпичу, бетонным и металлическим поверхностям. В зависимости от кратности вспениваемого состава пеноизол имеет плотность 10-25 кг/м3, коэффициент теплопроводности 0,029-0,031 Вт/(м °С). Из всех полимерных строительных материалов пеноизол является наилучшим с точки зрения пожарной безопасности: группа горючести - не ниже Г2, группа воспламеняемости - не ниже В2 (умеренно воспламеняемый), группа дымообразующей способности - не ниже Д1 (с малой дымообразующей способностью). При этом надо отметить, что дымообразующая способность пенополиуретана в 10 раз больше дымообразующей способности пеноизола. Пеноизол отличается и высокой степенью долговечности. Исследования Института химической физики РАН показали, что время надежной работы пеноизола в качестве ненесущего среднего слоя трехслойных конструкций зданий и сооружений при любых изменениях условий эксплуатации в пределах исследованного диапазона показателей (температура от -30 до +40°С и относительная влажность 75% при температуре +40°С) неограниченно. Данный теплоизоляционный материал широко применяется и за рубежом, имея различные торговые названия, разные плотности и физико-механические свойства. Так, в Англии пеноизол имеет название флотофаум, в Японии - ипорка, в Германии - аминотерм в Чехии - мофотерм, в Швейцарии - изошаум, в Дании - инсульспрей, во Франции- изолеж, в Канаде - инсулспрей.

В ряде зарубежных стран используют наполненные пенопласты из гранулированного керамзита, из вспененных шлаков или зол. Так, в Германии фирма «Байер» применяет керамзит с размером гранул 10-30 мм, со средней плотностью 350 кг/м и пеностекло со средней плотностью 150-160 кг/м. Объем пустот между гранулами составляет 33-50%, расход пенополиуретана равен 60 кг/м3. В Англии перспективным считается пенополиуретан с минеральным наполнителем.

Пеностекло представляет собой материал, изготовляемый из стекольного боя или кварцевого песка известняка, соды, т е из тех материалов, из которых производят различные виды стекол. Пеностекло образуется в результате спека ния порошка стеклобоя с коксом или известняком, которые при высокой температуре выделяют углекислый газ. Благодаря этому в материале образуются крупные поры, стенки которых содержат мельчайшие замкнутые микропоры. Двоякий характер пористости позволяет получить пеностекло, имеющее в зависимости от плотности низкий коэффициент теплопроводности - 0,058-0,12 Вт/(м °С). Оно обладает высокой водостойкостью, морозостойкостью, несгораемостью и прочностью. Возможно изготовление пеностекла и из природного сырья в частности цеолитсодержащих туфов. Материал на их основе характеризуется закрытой пористостью огнестоек, не размокает в воде.

В настоящее время известен широкий спектр бетонов, обладающих низкой теплопроводностью, но немногие из них могут использоваться в качестве теплоизоляционного слоя трехслойных панелей, формуемых в едином технологическом цикле. Основными требованиями, предъявляемыми к таким бетонам являются однородность структуры; достаточная прочность в свежеуложенном состоянии для выдерживания нагрузки от вышележащего слоя; гидравлическая активность вяжущих, безавтоклавное твердение.

Исследования и совершенствование бетонов на особо легких пористых заполнителях для теплоизоляционного слоя трехслойных конструкции проводились в различных научно исследовательских организациях. К основным видам таких бетонов относятся - крупнопористый бетон перлитобетон, арболит, полистиролбетон и их модификации.

Во ВНИПИтеплопроекте исследованы теплоизоляционные бетоны средней плотностью до 400 кг/м с заполнителем из перлита при использовании различных видов вяжущих - портландцемента, извести и глинобитумнои связки. По результатам проведенных исследований установлено, что на основе вспученного перлита и портландцемента может быть получен бетон со средней плотностью 400 кг/м, прочностью на сжатие 1,0 МПа и коэффициентом теплопроводности 0,096 Вт/м. Применение перлита и извести приводит к снижению средней плотности до 200-300 кг/м , но при этом уменьшается также прочность на сжатие бетона до 0,5-0,7 МПа. К недостаткам такого бетона можно отнести повышенную хрупкость и высокое водопоглощение, достигающее 30%. Из перлитобитумной массы могут быть получены бетоны со средней плотностью 250-300 кг/м и прочностью на сжатие 0,3-0 6 МПа. Для тепловой обработки таких бетонов в качестве теплоносителей используются теплый воздух, газ или сухой пар, а происходящая во время сушки усадка составляет 3%.

Результаты исследований показывают, что, несмотря на соответствующие показатели прочности средней плотности и теплопроводности, бетоны на перлитовом заполнителе малопригодны для теплоизоляционного слоя трехслойных панелей. Например, технология изготовления бетонов на основе вспученного перлита и извести характеризуется повышенной сложностью из-за многокомпонентности. Бетоны на основе вспученного перлита и портландцемента имеют существенный недостаток - это повышенная влажность свежеуложенной смеси (67-75%). Поэтому комплексные плиты для которых рекомендован этот бетон, предполагается сушить до нормативной остаточной влажности (4-7%) при температуре 100-110°С в течение 4-6 ч, что приводит к снижению прочности бетона конструкционных слоев панели до 25%.

В ЦНИИЭП жилища для устройства теплоизоляционного слоя ограждающих конструкций проведены исследования бетона со средней плотностью 300-600 кг/м и прочностью 0 5-2,5 МПа, приготовляемого на основе вспученного перлитового песка. Как уже отмечалось, такой бетон обладает высоким влагосодержанием и усадкой, составляющей более 2 мм/м. В приведенных работах не рассмотрены способы устранения выявленных недостатков.

По данным НИИСМИ, снижение влажности свежеуложенной мелкозернистой перлитобетонной смеси до 30-35% возможно за счет повышения средней плотности бетона до 700 кг/м3, что соответствует классу по прочности на сжатие В3 5 (М50). При этом уменьшаются относительные деформации усадки до 1,2-1,4 мм/м, однако одновременно возрастает теплопроводность перлитобетона, что снижает его эффективность как теплоизоляционного материала. При уменьшении плотности бетона до 550 кг/м3 влажность свежеуложенной смеси возрастает и может достигать 50%, а относительные деформации усадки - ботее 1,8 мм/м. Высыхание бетонных образцов до влажности 10% по объему продолжается в течение 15 суток.

В НИИЖБ при исследовании мелкозернистого пертитобетона с характеристиками, близкими приведенным выше (прочность на сжатие В3.5 (М50) и средняя плотность 750 кг/м) иолучены результаты, согласно которым влажность свежеуложенного бетона значительно выше - от 50 до 70%, а относительные деформации усадки составляют - 1,7 мм/м.

Несмотря на то что рассмотренные выше исследования перлитобетона проведены с целью использования его для теплоизоляционного слоя трехслойных конструкций, применение этого бетона на современном этапе теплозащиты зданий ограничено прежде всего из-за высокого коэффициента теплопроводности. По экспериментальным данным его значение при средней плотности 700 кг/м и влажности по объему 14% составляет 0,23 Вт/м °С, а согласно нормативным данным (СНиП П 3 79), оказывается еще выше - при влажности 15% по массе он составляет 0,29 Вт/м С. Это означает, что требуемая толщина слоя теплоизоляции из такого бетона по новым теплотехническим требованиям окажется значительной, что приведет к необоснованному росту материалоемкости ограждающих конструкции и вытекающих из этого затрат. Кроме того, при расходе воды, равном 300-370 л/м3, отпускная влажность бетона должна составлять не менее 30% по объему и не менее 35% по массе. Уменьшение влагосодержания в 2-3 раза за время тепловой обработки панелей и непродолжительного хранения (1-3 суток) до их отпуска практически не представляется возможным.

Исследования обсидианоперлитобетона плотностью в сухом состояние 550-600 кг/м3 и прочностью 0,8-1,0 МПа, проведенные в лаборатории легких бетонов и конструкций НИИЖБ, выявили, что этот вид бетона также отличается высокой влажностью смеси, достигающей 35% по массе или 25% по объему А коэффициент теплопроводности на 10-15% выше, чем у бетона такой же плотности на перлите. В НИИЖБ с целью использования в качестве теплоизоляционого слоя трех слойных конструкций исследован поризованный арболит на основе древесное дробленки. Получен бетон средней плотностью 500-600 кг/м3 и прочностью на сжатие 1.5-3,5 МПа. Коэффициент теплопроводности такого бетона составлет 0,096-0,12 Вт/м °С, призменная прочность - 1,2-2,5 МПа, модуль упругости - 1000-1400 МПа, прочность при осевом растяжении - 0,25-0,55 МПа. Следует отметить, что влагосодержание свежеуложенного бетона достигало 40% по массе; усадка - 4-5 мм/м. Основным преимуществом арболита по сравнению с другими видами низкотеплопроводных бетонов является относительно высокая прочность при достаточно низком коэффициенте теплопроводности.

Результаты целенаправленных исследований крупнопористого керамзитобетона низкой прочности для теплоизоляционного слоя трехслойных или двухслойных конструкций приведены в многочисленных исследованиях. Использование керамзитового гравия с насыпной плотностью 400-600 кг/м3 позволяет получать крупнопористый керамзитобетон плотностью в сухом со стоянии 500-700 кг/м3 и прочностью 0,5-1,5 МПа. Кроме того, крупнопористый бетон характеризуется средней плотностью на 50-75 кг/м меньшей, чем бетон плотной структуры. Влажность крупнопористого керамзитобетона после пропаривания составляет в среднем 7-10%, а усадка по сравнению с бетоном плотной структуры, как правило, значительно ниже. Она зависит от вида заполнителя, расхода вяжущего и других факторов. Крупнопористый бетон экономичен, производство его несложно и доступно. Эффективность данного композиционного материала существенно возрастает в случае применения его в конструкциях на основе каркасных бетонов.

Другим эффективным низкотеплопроводным материалом для примешения в качестве теплоизоляционного слоя наряду с крупнопористым бетоно является полистиролбетон.

Исследования полистиролбетона ведутся более 40 лет. За эти годы накоплены многочисленные экспериментальные данные по физико-механически свойствам этого материала. Имеется и опыт эксплуатации различных конструкций из него. Переход к проектированию и широкому применению современных ограждающих конструкций с использованием полистиролбетона позволяет осуществить введенный в действие государственный стандарт «Полистиролбетон. Технические условия» (ГОСТ Р 51263-99).

Полистиролбетон - это бетон на основе цементного вяжущего и заполнителя из высокомолекулярного органического соединения - пенополистирола. Приготовление полистиролбетона осуществляется путем интенсивного перемешивания гранулированного вспененного пенополистирола с насыпной плотностью 7-30 кг/м3, цемента, воды, воздухововлекающих и, при необходимости, других химических добавок. Благодаря составу, свойствам и постоянно совершенствующимся технологиям производства данный материал обладает многими достоинствами и имеет ряд преимуществ перед остальными бетонами и изделиями ЖБИ.

Полистиролбетон при низкой плотности имеет удовлетворительные прочностные характеристики, не деформируется под нагрузкой, обладает низкой теплопроводностью и высокой звукоизоляцией.

Полистиролбетон пожаробезопасен и на порядок долговечнее других теплоизоляционных материалов, так как имеет улучшенные показатели по морозостойкости, водонепроницаемости, химической и биологической стойкости. Полистирол паро- и воздухопроницаем, не токсичен и обладает пониженной сорбционной влажностью.

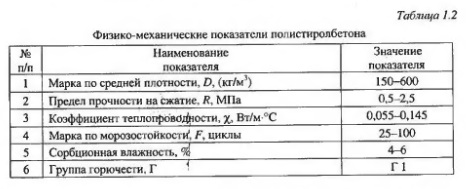

Технические характеристики полистиролбетона приведены в табл. 12

Эффективность применения полистиролбетона в трехслойных конструкциях обусловлена тем, что технология их изготовления влияет на формирование его свойств и прочностные и деформативные характеристики по сравнению с однослойными конструкциями, изготавливаемыми по традиционной технологии. Например, при последовательной укладке слоев полистиролбетон подвергается повторному виброуплотнению, которое после укладки верхнего наружного слоя, по существу, производится с пригрузом, вследствие чего средний слой бетона дополнительно уплотняется.