Приготовление бетонных смесей

Приготовление бетонных смесей для изготовления ограждающих конструкций на основе каркасного керамзитобетона заключается в дозировании и перемешивании составляющих их материалов. Дозирование компонентов выполняется с точностью, обеспечивающей достижение необходимых проектных свойств бетона. При приготовлении смесей материалы дозируют по массе: связующие, воду и добавки - с точностью до ± 1 %; заполнители - до ± 2%. Для обеспечения такой точности применяется специальное дозаторное оборудование. Выбор вида дозаторов определяется в зависимости от типа смесителей и их компоновки. Наибольшее применение в практике имеют полуавтоматические и автоматические цикличные весовые дозаторы, включающие весовой дозировочный бункер, загрузочное устройство весовой механизм и устройство управления. Дозирование заполнителей и цемента осуществляется по массе. Воду и жидкие добавки можно дозировать по массе и объему При дозировании расхода воды следует учитывать фактическую влажность заполнителей.

Бетонные смеси готовят в бетоносмесителях принудительного действия. Большое влияние на качество перемешивания оказывают его продолжительность и порядок подачи составляющих компонентов в бетоносмеситель.

При приготовлении легкобетонной крупнопористой смеси материалы загружают в смеситель без его остановки. При полуавтоматическом дозировании сначала подают сухие заполнители (керамзит) и 2/3 требуемого количества воды и производят перемешивание данной смеси в течение 1 мин. Затем подают вяжущее, песок и оставшуюся часть воды с пластифицирующей или газообразующей добавкой и перемешивают в течение 3 мин.

Алюминиевую пудру предварительно обрабатывают для удаления жировой пленки, которой она покрывается в процессе изготовления. Для этого ее прокаливают в электропечах при температуре 200 250°С в течение 4 ч. Существует и другой способ добавление поверхностно активных веществ, благодаря чему нейтрализуется гидрофобизирующее действие парафиновом пленки, имеющейся на частицах алюминиевой пудры.

Приготовление пенобетонной смеси включает получение технической пены, растворной смеси из вяжущего и кремнеземистого компонента и их смешивание. Пену получают интенсивным смешиванием пенообразователя с водой. Смеси готовят в двухбарабанном пеносмеси геле. В одном барабане из воды и пенообразователя в течение 5 мин приготавливают пену, в другом в течение такого же времени - раствор из вяжущего кремнеземистого компонента и воды. Пену выгружают в барабан с раствором и смесь перемешивают не менее 2 мин.

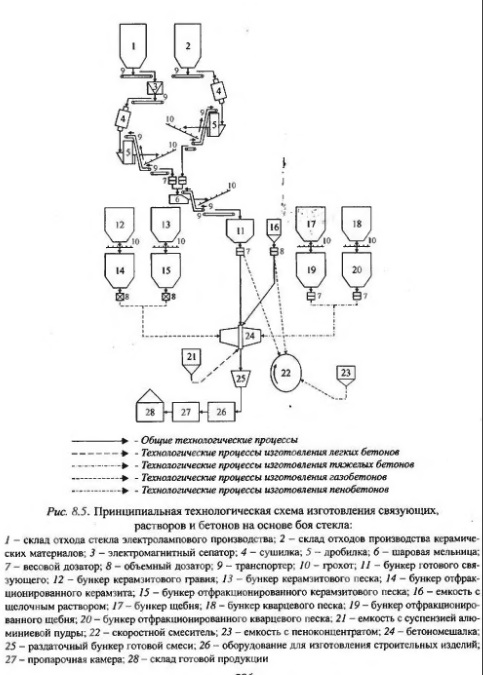

Технологическии процесс приготовления бетонных смесей на основе связующего из боя стекла не имеет принципиальных отличий от технологии приготовления бетонных смесей на цементном связующем. Его особенность состоит лишь в предварительной подготовке составляющих компонентов. Для этого бой ламп накаливания пропускается через электромагнитный сепаратор, в котором отделяются металлические включения. Оставшаяся стеклянная фаза дробится до крупности менее 5 мм. Раздробленная масса просушивается в сушильном барабане и подвергается измельчению в шаровой мельнице. Измельченное стекло просеивается на грохоте через сито с отверстиями 0,14 мм и по дается в накопительный бункер. Частицы крупностью более 0,14 мм возвращаются в шаровую мельницу для домола.

При использовании в качестве минеральной добавки отсевов керамзита с размером частиц не более 5 мм масса сразу поступает в сушильным барабан и за тем в шаровую мельницу. В том случае, если размер частиц превышает 5 мм, на первом этапе производится их дробление в молотковой дробилке. Измельченная минеральная добавка просеивается через сито с размером отверстий 0,14 мм и подается в накопительный бункер. Частицы крупностью более 0,14 мм возвращаются в шаровую мельницу для домола.

На следующем этапе отдозированное количество предварительно подготовленных стеклобоя, минеральной добавки и активизатора твердения (полуводного гипса) подвергаются дополнительному совместному помолу, а затем подаются в бункер готового связующего.

Оптимальная очередность подачи компонентов в работающий смеситель следующая: связующее предварительно перемешивается с заполнителями в сухом состоянии. Затворение сухой смеси осуществляется концентрированным щелочным раствором (оптимальное количество щелочи растворяется в незначительном количестве воды). Необходимая величина подвижности достигается за счет дополнительного введения воды. При изготовлении газобетонов в состав затворенной щелочным раствором композиции вводится суспензия алюминиевой пудры. Технологическая схема изготовления связующих, растворов и бетонов на основе боя стекла приведена на рис. 8.5.

Бетонные смеси на жидкостекольном связующем рекомендуется перемешивать в смесителях принудительного действия. При этом сначала перемешиваются сухие компоненты - песок, щебень, тонкомолотый наполнитель и отвердитель (порошкообразный кремнефтористый натрий). Продолжительность перемешивания составляет 4-5 мин. Затем во вращающийся смеситель равномерно подается жидкое стекло с предварительно введенной в него модифицирующей добавкой и перемешивается в течение 3-5 мин. до получения однородной по консистенции массы. Жизнеспособность бетонной смеси на жидкостекольном вяжущем составляет 40-45 мин, поэтому объем замеса должен рассчитываться из условия ее укладки и уплотнения за данное время.

Дозировка исходных компонентов таких бетонных смесей производится по массе с обязательным учетом влажности.

Изготовление изделий из бетонных смесей на основе полимерного вяжущего также имеет ряд особенностей, обусловленных в первую очередь тщательной подготовкой компонентов.

Заполнители (песок и щебень) необходимо тщательно промыть, высушить и отфракционировать. Их влажность не должна превышать 1% по массе. Сушка заполнителей производится в специальных барабанах при температуре 90-110°С.

Предварительной обработке подвергается и тонкомолотый наполнитель, суть которой сводится к его модификации поверхностно-активными веществами или кремнийорганическими соединениями. Отвердитель полимербетонной смеси должен быть предварительно растворен для того, чтобы обеспечить его равномерное распределение.

Полимербетонная смесь готовится по раздельной технологии. Точность дозирования смолы и наполнителя находится в пределах 1 % по массе, а модифицирующих добавок - 0,3-0,5%.

Связующее готовится в специальных скоростных смесителях с частотой вращения вала до 1000 м. Перемешивание осуществляется в течение 30-40 с, при этом компоненты загружаются в определенной последовательности смола, модификаторы, наполнители, дисперсная арматура, отвердитель. Перемешанное связующее подается в бетоносмеситель принудительного действия, в который уже загружена и перемешана в течение 30-60 с смесь заполнителей, пластификаторов и других требуемых модификаторов. Общая продолжительность цикла перемешивания составляет 2,5-3,5 мин.

Приготовленную смесь необходимо уложить в форму и уплотнить в течение 15-30 мин. Для увеличения ее жизнеспособности требуются ингибиторы. Процесс приготовления полимербетонной смеси требует выдерживания жесткого температурного режима, так как понижение температуры существенно увеличивает вязкость связующего, затрудняя перемешивание и укладку бетона и изделия.