Конструктивные решения турбинных водоводов

Общие положения. В турбинных водоводах при установке аварийно-ремонтного затвора перед турбиной, в начале турбинного водовода, применяется обычно небыстродействующий затвор. На высоконапорных деривационных ГЭС с длинными водоводами иногда устанавливают рядом два затвора - ремонтный и аварийно-ремонтный.

При групповом питании турбин (см. рис. 3.1, а, б) от одного водовода перед каждой турбиной обязательно устанавливается аварийно-ремонтный затвор. Это позволяет осуществлять ремонт или осмотр любого агрегата ГЭС независимо от работы других агрегатов.

При выборе числа турбинных водоводов необходимо учитывать следующие положения:

стоимостные затраты для двух водоводов больше, чем для одного;

потери на трение для двух водоводов выше в Т раз, чем для одного;

предпочтительнее применять меньшее число водоводов с большим диаметром. Верхний предел диаметра устанавливается допустимой нагрузкой на сталь и сварные швы несущих элементов водовода (обычно стальной оболочки).

Турбинные водоводы туннельного типа получаются короче открыто расположенных. Это приводит к улучшению условий регулирования агрегатов и облегчению конструкций трубопроводов и турбин. В прочных породах расход металла в турбинном водоводе шахтного типа может быть сокращен по сравнению со свободно лежащим водоводом за счет передачи части нагрузок от внутреннего давления воды на окружающую скалу. Эти преимущества шахтных турбинных водоводов особенно важны при высоких напорах и значительных расходах воды.

Туннельные турбинные водоводы обычно располагаются в твердых скальных грунтах, которые в инженерном смысле можно рассматривать как несущую конструкцию. В связи с этим одной из основных задач при проектировании туннельных турбинных водоводов является максимальное использование несущих свойств вмещающего грунтового массива с целью облегчения обделок.

Несмотря на кажущуюся простоту, проблема использования прочностных свойств скального массива относится к числу наиболее трудных, поскольку в большой мере зависит от геологических свойств скального основания. Поэтому универсального способа проектирования туннельных турбинных водоводов не имеется.

Профили туннельных турбинных водоводов могут быть самыми различными: их угол наклона по данным практики колеблется от 16,7 (ГЭС Сауф-Хелстон, США) до 90°. Трасса турбинного водовода диктуется в большей степени экономическими соображениями; как правило, она должна прокладываться наикратчайшим путем от водоприемника до здания станции так, чтобы максимально использовать несущую способность горного массива. Для этого требуется, чтобы глубина залегания наклонной шахты была бы по возможности невелика, но водовод сверху имел бы достаточное покрытие и был бы проложен в основном в прочной породе. В то же время заглубление водовода не должно быть чрезмерным, поскольку чем больше глубина, тем выше испытываемое стальной облицовкой давление подземных вод.

Естественный уклон поверхности земли над водоводом имеет существенное влияние на угол наклона трассы водовода, причем последний обычно принимается несколько большим.

Турбинные водоводы с вертикальными шахтами распространены довольно широко, особенно в Швеции, где были разработаны экономичные способы их проходки. Наклонные шахты обычно более предпочтительны для высоконапорных ГЭС; обычно угол наклона принимается от 35 до 45°.

Некоторые специалисты считают, что угол наклона шахты ке должен превышать 37°. Основным доводом в пользу этого является обеспечение безопасности работающих и свободное перемещение отбитой породы от верхового до низового конца шахты. Шахты с большим углом наклона являются опасными для людей, находящихся как вверху, так и внизу, ввиду трудности сохранения при таких условиях равиовеси.ч, а также опасности обвалов породы и падения механизмов. Таким образом, работа в пологих шахтах значительно легче, а безопасность труда выше, однако самотечное перемещение породы сверху вниз затруднено.

Оптимальный угол наклона шахт целесообразно определять для конкретных условий строительства.

Обделки в туннельных турбинных водоводах применяются такие же, что и в напорных деривационных туннелях - железобетонные, с внутренней стальной оболочкой и внешним бетонным или железобетонным кольцом и некоторые другие. Применение того или иного типа обделки зависит от расчетного внутреннего и внешнего давления воды, диаметра водовода, геологического строения вмещающего грунтового массива и глубины расположения водовода относительно поверхности земли. При благоприятных условиях могут быть применены ненесущие (выравнивающие) обделки или выработки вообще без обделки.

В высоконапорных водоводах при их близком расположении к поверхности земли или к подземным эксплуатационным выработкам применяются, как правило, комбинированные обделки, состоящие из внутренней стальной оболочки и наружного монолитного тонного или железобетонного кольца (соответственно сталебетонная или сталежелезобетснная обделка).

При проектировании несущих обделок турбинных водоводов необходимо учитывать следующее:

для принятия в расчетах обоснованного распределения нагрузок между обделкой и грунтом в процессе проектирования туннельных турбинных водоводов должны проводиться натурные исследования свойств грунтового массива, в котором будут располагаться турбинные водоводы;

в случае, если грунтовый массив может воспринять часть нагрузки от внутреннего давления воды, при расчете обделки на прочность учитывают отпор грунта. Это позволяет облегчить обделку, а в сталебетонной обделке - уменьшить толщину стальной оболочки по сравнению с толщиной стенки свободно уложенного водовода. Ботон, окружающий оболочку, практически не воспринимает нагрузку от внутреннего давления воды, так как не работает на растяжение и является как бы прокладкой между стальной оболочкой и грунтом;

при расчете несущей обделки на прочность с учетом отпора грунта кроме геологического строения грунтового массива необходимо учитывать глубину заложения водовода относительно поверхности земли;

в грунтовых массивах, способных воспринимать полный внутренний напор воды в водоводе, целесообразно применять обделки, обладающие большой деформативностью; для того чтобы избежать нежелательного воздействия нагрузки от концевых участков турбинных водоводов на верховую стену выработки подземного машинного зала, эти участки (длиной 20-30 м) целесообразно обетонировать при занапоривании водоводов избыточным давлением, превышающим максимальное нормативное давление. Например, на ГАЭС Вальдек-2 (ФРГ) это давление превышало в 1,25 раза нормальное, при этом трубопроводы подвергались шэед- варительному напряжению в продольном направлении.

Обделка турбинных водоводов, состоящая из внутренней стальной оболочки и внешнего бетонного кольца. Этот тип обделки является самым распространенным в высоконапорьых туннельных турбинных водоводах. При проектировании такой обделки решаются две основные задачи: определение длины стальной оболочки и толщины ее стенки.

Длина стальной оболочки определяется на основе расстояния от водовода до дневной несущей способности грунтового масссива, поверхности и длины пути фильтрации из водовода на открыый склон или в сухую подземную выработку. Несущая способное массива определяется мощностью вышележащей толщи грунта его деформативными характеристиками. Фильтрация из водовод влияет на устойчивость склона поверхности земли, где при определенных геологических условиях могут образоваться оползни, например, если поверхностные слои массива являются относительно водонепроницаемыми.

Толщина стальной оболочки имеет критическое значение, допустимое из условий ее изготовления для прямолинейных участков водовода. В Швейцарии, например, критическое значение толщины стенки оболочки в настоящее время равно 50 мм [22].

Заполнительная цементация производится для обеспечения плотного контакта между бетоном и стальной оболочкой, а также между бетоном и грунтом. Однако это мероприятие не всегда оказывается экономически оправданным.

Например, на ГЭС Хорнберг (ФРГ) шахта водовода диаметром 5,5 м рассчитана на напор 720 м, однако стальная оболочка воспринимает лишь 20% этого давления, остальные 80% передаются на скальный массив. Внешнее же давление воды целиком передается на оболочку. В этих условиях основной проблемой проектирования стальной оболочки было определение сопротивляемости ее смятию под действием внешнего давления.

В связи с тем что сопротивляемость оболочки внешней нагрузке быстро возрастает с увеличением ее толщины, применение высокопрочной стали может привести к достижению критической толщины гладкой оболочки по условию ее устойчивости, несмотря на достаточную прочность ее при восприятии внутреннего давления воды. В этих условиях основной проблемой проектирования стальной оболочки является определение сопротивляемости ее смятию под действием внешнего давления. Оптимальным решением может оказаться применение гладкой оболочки умеренной толщины с кольцами жесткости.

При расчете оболочки приоритет должен быть отдан надежности, поскольку ремонт поврежденной оболочки дорог и требует много времени, в течение которого электроэнергия не вырабатывается. Известен случай повреждения облицовки турбинного водовода на Участке длиной 100 м при глубине радиальных трещин до 1 м.

В некоторых случаях для повышения устойчивости стальной оболочки к внешнему давлению применяют цементацию зазора на контакте металл-бетон через отверстия в оболочке.

Однако в настоящее время при проектировании напорных водо- водов со стальной облицовкой большим доверием пользуется стальная облицовка, чем некоторые специальные строительные мероприятия, в том числе цементация за облицовкой. Последнее мероприятие не только дорого и неопределенно по результату, но и вызывает много различных проблем. После проведения работ по цементации внутренняя поверхность облицовки оказывается загрязненной раствором, который можно удалять лишь отбойным молотком. Заварка цементационных отверстий в оболочке при фильтрации воды также сопряжена с большими трудностями. Поскольку очистка облицовки требует времени, то окраска поверхности производится в спешке и без должного внимания. По этим причинам некоторые фирмы за рубежом отказываются от цементации, предпочитая принимать в расчет при определении толщины оболочки больший зазор между оболочкой и бетоном. Такое решение в некоторых случаях оказывается не только более надежным, но и более экономичным.

Укрепительная цементация. В процессе проходки выработок турбинных водоводов в грунте вокруг нее образуется зона разгрузки и повышенной трещиноватости. Поэтому в водоводах, обделка которых рассчитывается с учетом отпора грунта, в большинстве случаев проводят цементацию прилегающего к обделке слоя грунта с целью восстановления (а иногда и повышения) естественного значения модуля деформации и ликвидации анизотропных свойств грунтового массива. Целесообразность проведения цементации грунта необходимо устанавливать на основе технико-экономического сопоставления с вариантом обделки без цементации, но с увеличенной толщиной стальной оболочки.

Работы по выполнению укрепительной цементации являются сложными и дорогими. Особенно большие осложнения вызывают изготовление и последующая заварка отверстий в стальной оболочке. Опыт показывает, что до настоящего времени проблемы герметичной заделки отверстий в оболочках подземных обетонированных водоводов не решена. Заваренные отверстия, как правило, фильтруют даже при незначительном напоре подземных вод. Чтобы исключить необходимость выполнения отверстий в оболочке, целесообразно цементационные скважины бурить и оснащать их це ментационной арматурой до монтажа оболочки, а цементацию грунта производить после бетонирования затрубного пространства через трубы, выпущенные через торец забетонированного участка обделки.

Толщина бетонного кольца обделки (размер затрубного пространства). При работе стальных облицовок водоводов на внутреннее давление воды в бетоне затрубного пространства образуются трещины и он не участвует в восприятии нагрузки, поэтому бетонного кольца надо принимать конструктивно минимальной, но достаточной для защиты внешней поверхности облицовки от коррозии и в некоторых случаях для восприятия горного давления при опорожнении водовода. Кроме того, увеличение толщины затрубного бетона приводит к образованию в нем больших усадочных деформаций, а следовательно, к увеличению зазоров между оболочкой и бетоном и неполному использованию несущих свойств грунтового массива.

Однако на практике приходится учитывать наличие у облицовок колец жесткости, габариты приближения при транспортировании звеньев облицовки в подземных выработках и способ омоноличи- вания облицовки в выработке. Поэтому поперечное сечение выработки имеет всегда размеры большие, чем у облицовки.

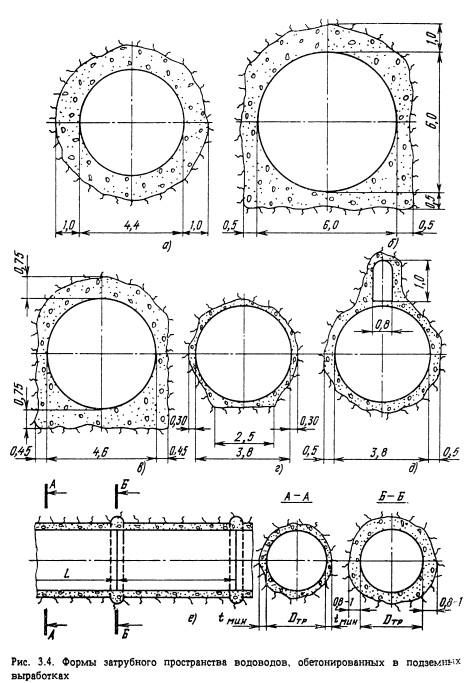

Известно несколько способов, применяемых для образования затрубного пространства, необходимого при производстве монтажных работ в горизонтальных и наклонных выработках (рис. 3.4): создание равномерной полости размером 0,8-1 м по всему периметру выработки (рис. 3.4, а); устройство выработки с высотой большей, чем ширина, при эксцентричном расположении облицовки в выработке (рис. 3.4, б); то же при расположении трубопровода коаксиально. по отношению к выработке (рис. 3.4, в); устройство выработки кругового очертания с плоской вставкой по лотку при минимальном размере затрубного пространства (0,2-0,4 м) и выполнение сварки монтажных звеньев полностью изнутри монтируемого трубопровода (рис. 3.4, г);

выполнение местной доборки грунта вдоль шелыги свода (рис. 3.4, д); устройство выработки с минимальным конструктивным размером затрубного пространства и образованием местных кольцевых расширений напротив монтажных швов (рис. 3.4, е).

Согласно зазоры между стальной конструкцией и выработкой (временной крепи) рекомендуется принимать не менее указанных в табл. 3.1. При двусторонней сборке и сварке оболочек облицовки рекомендуется предусматривать сплошной проход для человека в затрубном пространстве.

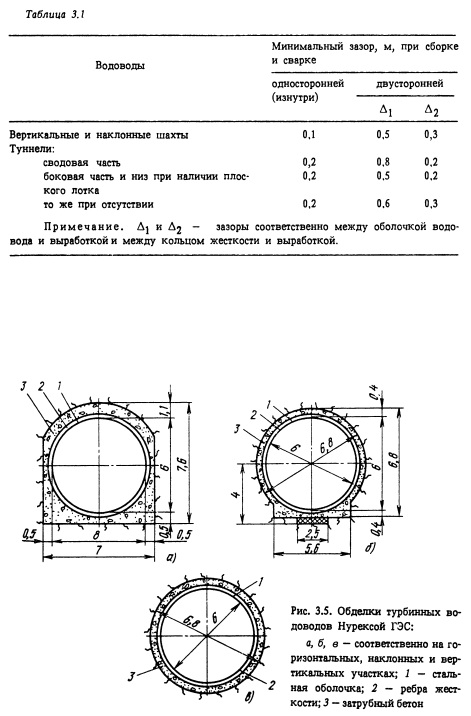

На рис. 3.5 показаны сталебетонные обделки турбинных водоводов Нурекской ГЭС.

Внешнее давление воды и дренаж. Одной из основных проблем при проектировании стальных оболочек является давление подземных вод. В период, когда водовод находится в занапо- ренном состоянии, подземные воды оказывают положительное действие, уменьшая расчетное значение нагрузки. При опорожнении водовода подземные воды могут вызвать выпучивание стальной оболочки и даже ее разрушение, как это было на Храмской ГЭС-2.

Одним из основных мероприятий по снижению давления подземных вод на стальные оболочки водоводов является устройство дренажа. С помощью дренажей гидростатическое давление подземных вод можно уменьшить во много раз. В последнее время дренаж стальных оболочек напорных водоводов находит все более широкое применение как в зарубежной, так и в отечественной практике. К устройству дренажа как к основному мероприятию по ремонту прибегают также и в тех случаях, когда повреждение оболочки от давления подземных вод происходит в период эксплуатации.

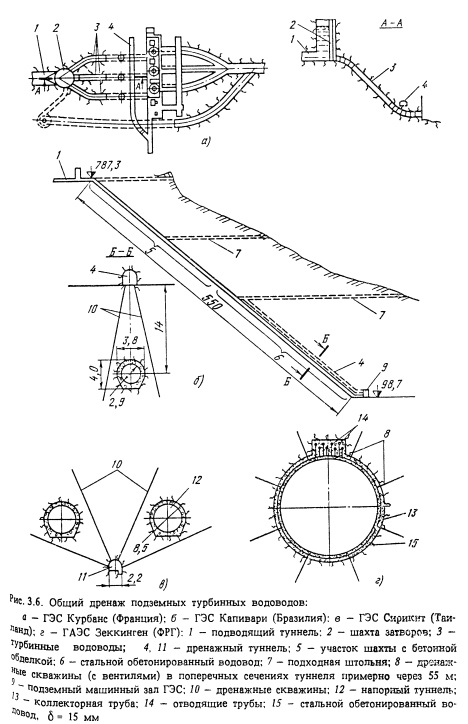

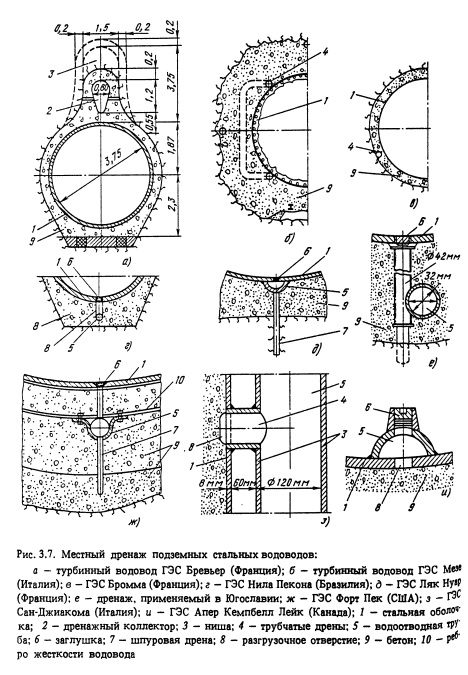

Дренажи бывают общие (рис. 3.6) и местные (рис. 3.7). Общие дренажи снижают давление подземных вод благодаря понижению делрессионной поверхности потока в зоне расположения защищаемого сооружения, местные - за счет локального понижения напора в грунтовом массиве в области расположения этих дренажей. При дренировании стальных оболочек водоводов в качестве общих дренажей применяются, как правило, дренажные туннели и скважины, а в качестве местных - шпуровые и трубчатые дрены, а также разгрузочные отверстия. Выбор типа дренажа зависит от ряда факторов, основными из которых являются инженерно-геологические и гидрогеологические условия на участке расположения водовода.

При помощи местного дренажа, устраиваемого в стальных оболочках, по изменению фильтрационного расхода или напора в системе дренажа можно оценивать состояние оболочки водовода. Дренажи в этом случае располагают в бетоне омоноличивания на контакте с грунтом или делают их в виде шпуров, пересекающих контакт обделки с грунтом или со стальной оболочкой. Дрены объединяют в коллекторы, оснащенные датчиками давления.

Показанные на рис. 3.7 местные дренажи стальных оболочек выполнены в виде подходной штольни, продольных трубчатых каналов в бетоне омоноличивания, шпуров и разгрузочных отверстий- Дренаж, показанный на рис. 3.7, з, и, применен уже в процессе эксплуатации шахтного турбинного водовода в качестве ремонтного ме роприятия.

При проектировании местного дренажа дренажную систему желательно разбивать на изолированные друг от друга участки (с учетов положения и уклона пьезометрической поверхности), имеющие дельные выходы, при помощи которых возможно осуществлен промывки и регулирования напора самостоятельно на каждом участке.

В тех случаях, когда при нормальной работе водовода не требуется разгрузки оболочки от внешнего давления, а разгрузка необходима при опорожнении водовода, может быть применен регулируемый дренаж. Регулирование возможно осуществить при помощи следующих устройств: задвижек, устанавливаемых на коллекторных трубах в местах, доступных для осмотра или контроля; обратных клапанов, открывающихся под действием внешнего давления воды; заглушек (пробок с нарезкой) в разгрузочных отверстиях оболочки водовода.

Удаление и установка заглушек в процессе эксплуатации водовода были произведены в шахтном напорном водоводе ГАЭС Вальдек-2 (ФРГ). Заглушки диаметром 30 мм были установлены по две штуки в сечениях, расположенных на расстоянии 9 и 18 м друг от друга. При открытых заглушках максимальный напор подземных вод на контакте между оболочкой и бетоном составлял 6,5 и 11 м. Открытие заглушек осуществлял при медленном понижении уровня воды в водоводе персонал, находящийся в тележке, опускаемой в водовод через люк из помещения для подземных механизмов. При заполнении водовода пробки вворачиваются в дренажные отверстия.

Основы проектирования дренажа стальных оболочек турбинных водоводов изложены в [20].

Размеры элементов стальных оболочек. Стальные оболочки должны проектироваться на основе технико-экономических расчетов с учетом требований обеспечения несущей способности, удобства эксплуатации, экономии стали и снижения трудоемкости изготовления и монтажа, унификации конструкций и типизации отдельных узлов и деталей, обеспечения стойкости конструкций против коррозии и износа.

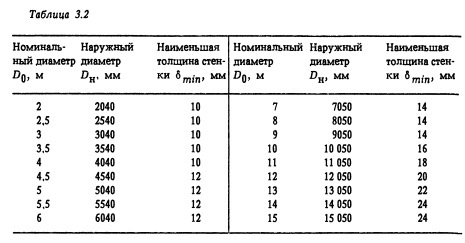

Наружные диаметры DH и наименьшие толщины стенки оболочки рекомендуется принимать по табл. 3.2.

Оболочки с изменяющимися по длине диаметрами должны быть Разделены на участки с постоянными диаметрами. Переход от одного диаметра к другому должен осуществляться коническими вставками (обечайками).

Переход от участков оболочки, рассчитываемых с учетом отпора унта, к участкам, рассчитываемых без учета отпора, осуществляйся последовательным изменением толщины оболочки ступенями 4 мм. Большие ступени допускаются при наличии скоса, соответствующего требованиям стандартов на сварку.

Для внутренних осмотров и ремонта стальной оболочки предусматриваются лазы, которые следует располагать на участках, имеющих удобные подходы. Размеры лазов должны позволять доставлять внутрь водовода необходимое оборудование. Лазы изготавливаются с круглыми отверстиями диаметром в свету не менее 550 мм.

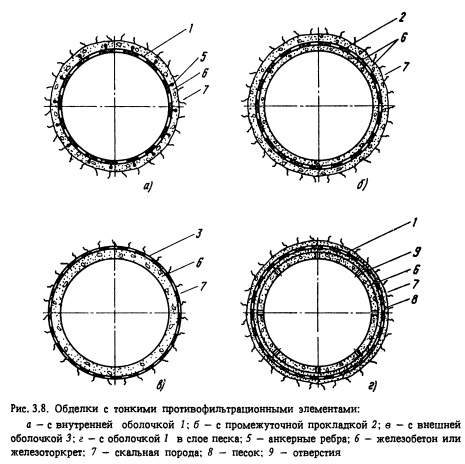

Обделки турбинных водоводов с противофильтрационными эластичными элементами. Наряду с распространенными типами обделок турбинных водоводов с гладкостенной стальной оболочкой в практике строительства высоконапорных ГЭС иногда применяются обделки с тонкими противофильтрационными элементами, которые в зависимости от места расположения последних можно подразделить на три группы:

с оболочками, расположенными на внутренней поверхности бетонного кольца (рис. 3.8, а);

с прокладками, у которых сплошной противофильтрационный элемент расположен на поверхности выработки или между слоями обделки (рис. 3.8, а, б, в);

с эластичными швами, перекрытыми полосовыми противофильтрационными элементами (рис. 3.8, г).

Учитывая, что обделки с эластичными элементами передают полный внутренний напор на скальный массив, при их проектировании должны соблюдаться следующие условия:

горный массив, вмещающий водовод, должен быть способен вое принять полный внутренний напор воды. Глубина залегания вода должна быть не меньше такого значения, при котором вышеле жащая толща грунта способна воспринимать полный напор воды в водоводе;

обделка должна сохранять свою водонепроницаемость и эластичность при следующих условиях: трещины в обделке и грунте могут быть в любых местах и направлены под различными углами по отношению к оси водовода; раскрытие трещин в грунте и обделке может достигать нескольких миллиметров; в процессе эксплуатации водовод работает в условиях изменяющегося внутреннего напора, неоднократно наполняется и опорожняется, что сопровождается соответствующими раскрытием и закрытием (или уменьшением раскрытия) трещин в обделке, т.е. ее значительными деформациями;

обделка должна сохранять устойчивость под действием давления подземных вод;

конструкция обделки должна отвечать требованиям технологичности ее выполнения и быть долговечной в эксплуатации;

материал противофильтрационных элементов должен быть невозгораемым и нетоксичным;

бетонная поверхность на контакте с эластичным элементом должна быть ровной;

стоимость эластичной оболочки или прокладки не должна превышать стоимости стальной оболочки.

В настоящее время большое внимание уделяется созданию противофильтрационных покрытий из полимерных (например, термопластичных) материалов, которые выпускаются в виде листов и пленок различных толщины и ширины. Наибольшее распространен ние получают высокомолекулярные полиизобутилены (оппанолы), отличающиеся высокой растяжимостью, и поливинилхлорид, имеющий более высокий предел прочности на растяжение.

Обделки с гладкими эластичными оболочками и прокладками достаточно эффективны, но только при малых раскрытиях трещин. С увеличением раскрытия трещин в бетоне в оболочках и прокладках возникают большие относительные деформации, которые могут привести к их разрыву если не сразу, то с течением времени под влиянием ползучести материала, растянутого и изогнутого (вдавленного) внутрь трещины.

Обделки с эластичными оболочками (см. рис. 3.8) можно применять при условии соблюдения двух основных требований: обеспечения адгезии оболочки к бетону (или заделки ее в бетон) для восприятия ею давления подземных вод при опорожнении водовода и защиты оболочки от эрозионного и механического воздействия потока воды, наносов, плавающих тел и прочих механических повреждений. Для изготовления оболочек могут быть применены разнообразные полимерные материалы, резина, тонколистовая гофрированная сталь и др.

В туннеле ГЭС Копе (Австрия) при возведении обделки полотнища поливинилхлоридной пленки толщиной 2,5 мм укладывали на опалубку анкерующими выступами в сторону поверхности скалы. Стыки полотнищ соединяли сваркой горячим воздухом. В пространство между гидроизоляцией и скалой подавали бетонную смесь при помощи бетононасосов. Максимальное давление воды в водоводе достигало 0,45 МПа. При опорожнении туннеля гидроизоляция воспринимала давление подземных вод. Несмотря на появление в бетоне трещин в несколько миллиметров, в гидроизоляции каких- либо повреждений не было.

В Швейцарии для гидроизоляции туннелей применяют покрытии на основе полиэфирной смолы, армированной стекломатами.

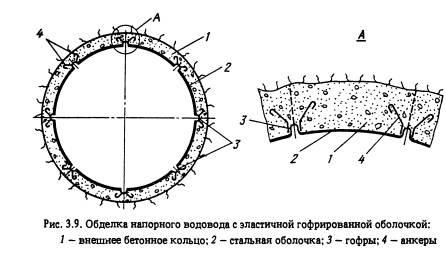

Имеются примеры изготовления внутренней эластичной оболочки из тонкой листовой стали с выштампованными на ней продольными гофрами. В последнее время предложен ряд усовершенствований по конструкции и технологии изготовления обделок со стальными гофрированными оболочками. На рис. 3.9 показан один из вариантов такой обделки.

Обделки с эластичными прокладками. Впервые такой тип обделки был применен в 1949 г. в напорном деривационном туннеле Сухумской ГЭС, имеющем диаметр 2,3 м и напор в конце туннеля 32,5 м. Была применена битумная прокладка для устранения фильтрационных потерь из туннеля. Для защиты гидроизоляционного покрытия был выполнен торкретный слой по металлической сетке.

В конце 50-х годов в Швейцарии были разработаны и испытаны обделки с эластичной гофрированной прокладкой из тонкой медной фольги и полиэтилена.

Оболочки могут быть изготовлены также из полиизобутилена или поливинилхлорида толщиной 2-3 мм.

Эластичные прокладки были применены в напорных туннелях ГЭС-ГАЭС Дракенсберг в Южной Африке, в напорных туннелях и шахтах ГЭС Заллрайн-Зильц в Австрии.

В качестве эластичной прокладки может быть применен стави- нил - тонкая листовая сталь, покрытая с двух сторон поливинилхлоридной пленкой, т.е. листовой металлопласт, который сочетает в себе положительные свойства стали и пластмасс - прочность с высокой стойкостью против коррозии.

Обделки с эластичными швами. Применение обделок с противофильтрационными оболочками и прокладками не всегда является оправданным, так как фильтрация воды через бетонную обделку, как и вообще через бетонные сооружения, происходит в основном через швы и трещины, а фильтрация через тело бетона настолько мала, что с точки зрения утечек воды из туннеля значения не имеет. Поэтому экономически более целесообразной может оказаться бетонная или железобетонная обделка с противофильтрационными элементами, установленными только в местах технологических швов и трещин, образующихся в обделке в период эксплуатации.

Туннельные турбинные водоводы без обделок.При расположении турбинных водоводов в прочных скальных грунтах выработки иногда оставляют необлицованными, а стальную оболочку применяют только на участках сопряжения водоводов с уравнительными резервуарами, разветвлениями и камерами затворов.

В этом случае должны соблюдаться следующие условия: породы должны быть слаботрещиноватыми, водостойкими (неразмокаемы- ми, неразмываемыми и неразбухаемыми) и водонепроницаемыми; глубина заложения водовода должна быть не менее половины значения внутреннего напора в метрах; проходку выработок следует вести с применением гладкого взрывания или механизированными щитами с целью уменьшения шероховатости поверхности выработки и глубины ослабленной зоны в грунте; скорость воды в водоводе не должна превышать 10 м/с; к водоводу должен быть обеспечен доступ для его осмотра, ремонта и удаления отслаившихся из кровли и стен кусков скалы.

Опыт эксплуатации необлицованных напорных водоводов на некоторых ГЭС Норвегии с напорами 140-300 м показал, что они работают вполне надежно.

Примеры туннельных турбинных водоводов. Водоводы Ингурской ГЭС. Непосредственно от уравнительного резервуара подводящий деривационный туннель диаметром 9,5 м разветвляется под углом в плане около 65 е с помощью стальной коллекторной развилки длиной 121,3 м на пять турбинных водоводов диаметрами 6 м.

Коллекторная развилка и водоводы на участке длиной 114 м от оси коллектора (по средней нитке) расположены горизонтально На этом участке водоводов на расстоянии 58,9 м от оси коллектор средней нитке расположено помещение дисковых затворов размером 12,5 х 112,5x20,-4 м, закрепленное по своду железобетонной обделкой. Диаметр затворов 5 м.

За помещением дисковых затворов на расстоянии 55 м водоводы из горизонтальных переходят в наклонные под углом 34°32 к горизонту. Это расстояние принято из условия обеспечения проходки остальных водоводов при монтаже стальной облицовки в водоводе № 1.

Трасса водоводов проходит в пачках верхнемеловых известняков: среднеслоистых, плотных, слабокремнистых, с маломощными (0,01 - 0,05 м) прослоями мергелей. Породы в основном имеют 8. Длина водоводов по средней нитке равна 680 м, расстояние

между осями 23,6 м. В нижней части наклонные водоводы переходят в горизонтальные со средней длиной 123,3 м. Диаметр водоводов 5 м, толщина затрубного бетона 0,8 м. Толщина стальной оболочки в зависимости от внутреннего напора и коэффициента отпора породы меняется от 25 до 40 мм. Временное сопротивление стали оболочки 380 МПа, предел текучести 230 МПа. Максимальный статический напор в конце водоводов составляет 417 м, с учетом гидравлического удара 550 м. По расчетному параметру pD - 27 500 кН/м водоводы Ингурской ГЭС являются крупнейшими в бывшем СССР.

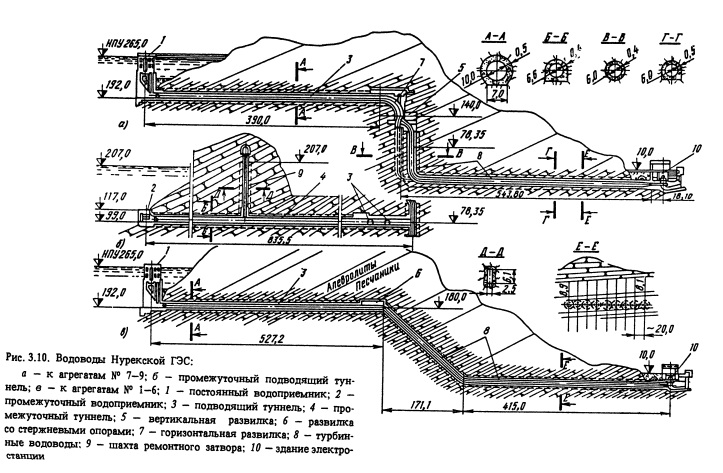

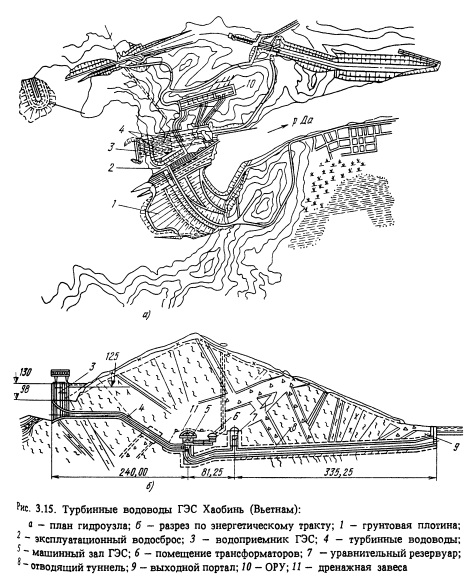

Водоводы Нурекской ГЭС. На Нурекской ГЭС построено 9 турбинных водоводов, из которых 3 имеют вертикальные и горизонтальные участки (1-я очередь) и 6 - наклонные и горизонтальные (рис. 3.10).

Техническая характеристика турбинных водоводов первой очереди (к агрегатам № 7-9) следующая: длина водоводов № 7, 8 и 9 соответственно 642, 610 и 632 м; максимальный статический напор в начале водовода 157,6 м, в конце 280 м; расчетное повышение напора в начале водовода 26 м, в конце 92,3 м; расчетный напор в начале водовода 183,5 м, в конце 372,3 м; наружное давление подземных вод (с учетом работы дренажа) 0,5 МПа, то же на нижних коленах водоводов 0,75 МПа; максимальное давление заполнительной цементации 0,5 МПа. Произведение напора на диаметр водовода pD для водоводов Нурекской ГЭС составляет 22 338 кН/м. Такое большое значение pD явилось причиной использования для облицовки низколегированной конструкционной стали марок 09Г2С, 10Г2С1 и высокопрочной стали, имеющей предел текучести от 550 МПа, при толщине облицовки 50 мм. При использовании углеродистой стали для изготовления облицовок высоконапорных водоводов больших диаметров расчетная толщина облицовки получается настолько значительной, что применять эту сталь из-за тех- нологических трудностей становится не только экономически невыгодным, но и практически невозможным. Элементы оболочки доставляли на стройплощадку в виде заготовок - царг, собранных в пакеты. На стеллажах из трех царг сваривали электрошлаковым способом обечайки высотой до 2,3 м, на которые наваривали по два кольца жесткости высотой 0,2 м и толщиной 20 мм. На роликовых стендах из трех обечаек сваривали монтажные звенья длиной 6,9 м. Подготовленные звенья на специальной тележке, изготовленной на базе шасси самолета Ил-18, доставляли в выработку, устанавливали в проектное положение, приваривали к ранее смонтированному участку трубопровода, устанавливали торцовую сетчатую опалубку и заполняли с помощью пневмобетоноукладчиков затрубное пространство литой бетонной смесью. По составу смесь отвечала проектным требованиям: класс В 15 (М 200), модуль упругости 2 • 104 МПа; коэффициент Пуассона 0,16; деформация усадки 0,0002%, ползучести 0,01% при напряжении 2,5 МПа; водонепроницаемость W4-W8: сульфатостойкость. В качестве водоудерживающей добавки применяли бентонитовую глину в порошке в количестве 10% веса воды затворения. Бетонная смесь имела осадку конуса 22-24 см.

Благодаря применению литого бетона вместо вибрируемого размер затрубного пространства был уменьшен с 1-0,8 м до 0,5-0,4 м, значительно упростилось производство работ, повысилась производительность труда и было сэкономлено около 1 млн. руб.

При проектировании турбинных водоводов Нурекской ГЭС был учтен опыт эксплуатации зарубежных объектов, на которых для заполнения затрубного пространства была успешно применена литая бетонная смесь. На ГАЭС Вианден (Люксембург) наклонный напорный водовод имеет диаметр более 6 м и угол наклона 27-30°. Литую бетонную смесь приготавливали в верхней части шахты, откуда по двум желобам, выполненным в забетонированном лотке выработки, подавали вниз к смонтированному концу трубопровода. На ГАЭС Ренкхаузен (ФРГ) напорный трубопровод состоит из участков с уклоном 26° длиной 551 м и с уклоном 2°10 длиной 639 м. Литая бетонная смесь с добавкой 60% золы уноса от веса цемента подавалась за оболочку с помощью пневмобетоноукладчиков. По окончании бетонирования проводили цементацию грунта. На ГЭС Копе (Австрия) наклонный водовод диаметром 2,6 м и длиной 1227 м состоит из двух участков с углами наклона 36°52 и 26°34. Затрубное пространство заполняли литой бетонной смесью с добавкой бентонита и золы уноса с водоцементным отношением 0,65. На ГЭС Поати- на (Португалия) подземная часть напорного водовода диаметром 3,1 м и длиной 240 м проложена в подземной выработке с уклоном 30 Затрубное пространство заполняли бетонной смесью с добавлением бентонита и воздухововлекающей добавки.

В турбинных водоводах 1-й очереди Нурекской ГЭС (к агрегатам № 7-9) при расчете стальных оболочек колен на сопряжении вертикальных и горизонтальных участков отпор грунта не учитывали. При этом толщина стальной оболочки была определена равной 45 мм. При проектировании водоводов 2-й очереди выполнили лабораторные исследования, в результате которых была установлена возможность учета отпора грунта при расчете оболочек колен при условии уменьшения расчетного значения отпора на 35-40% по сравнению с прямолинейными участками водоводов.

Благодаря учету отпора породы на коленах водоводов 2-й очереди толщина стальной оболочки уменьшилась до 30 мм, а расход стали на шести нитках сократился на 600 т.

Водоводы Чарвакской ГЭС. Два подводящих туннеля диаметром 9 м переходят в турбинные водоводы того же диаметра. Каждый турбинный водовод непосредственно перед зданием станции разветвляется на два отвода. Разветвление выполнено в виде сталежелезобетонной развилки с наружным диаметром стальной оболочки 9,04; 7,1 и 5,08 м. Гидростатические напоры в начале водоводов составляют 101,7 и 102,5 м, а в конце 154,2 м. Толщина оболочки 20-45 мм. Оболочки снабжены кольцами жесткости.

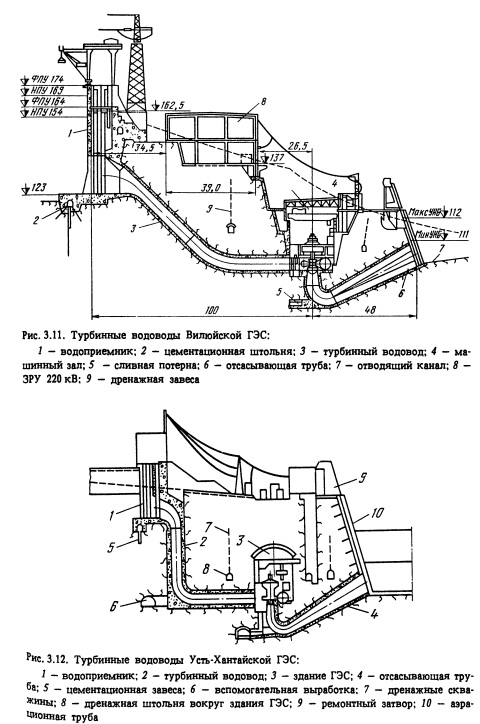

Водоводы Вилюйской ГЭС (рис. 3.11). Наклонные турбинные водоводы длиной 100 м и диаметром 6,1 м имеют в начальной части железобетонную обделку толщиной 0,8 м, а на концевой - комбинированную толщиной 1 м с внутренней стальной оболочкой.

Водоводы Усть-Хантайской ГЭС (рис. 3.12). Семь турбинных водоводов диаметром 6 м имеют вертикальные и горизонтальные участки с обделкой соответственно железобетонной и комбинированной со стальной оболочкой.

Водоводы Борисоглебской ГЭС. Мощность ГЭС составляет 56 МВт (два агрегата), расчетный напор 19,3 м. Турбинные водоводы, по одному на каждый гидроагрегат, являются продолжением рукавов уравнительной камеры. Они выполнены в виде напорных шахт с уклоном дна 1,5:1 прямоугольного сечения. Шахты по контуру облицованы железобетоном толщиной 0,6 м. Обделка связана со скалой анкерами диаметром 25 мм, длиной 2 и 3 м, установленными с шагом от 2 м в верхней части шахт до 0,8 м в нижней. Входные отверстия водоводов площадью по 126 м2 перекрыты сегментными затворами высотой 10,5 м, верхний край которых примыкает к забральной балке.

Водоводы Верхне-Туломской ГЭС. Турбинные водоводы выполнены в виде вертикальных шахт, нижняя изогнутая часть которых диаметром 5,8 м имеет стальную облицовку и соединяется со спиральной камерой.

Водоводы Камбаратинской ГЭС-1. Четыре турбинных водовода берут начало из двух камер расширения узлов разветвления энерговодосбросного тракта. Водоводы имеют вертикальные и горизонтальные участки диаметром 7 м, сопрягающиеся коленом (радиусом 35 м). Перед открытым зданием ГЭС водоводы выполнены открытыми, обетонированы и засыпаны грунтом. На подземных участках водоводы закреплены сталебетонной обделкой, состоящей из оболочки, выполненной из стали 09Г2С и обетонированной литой бетонной смесью класса В 15 (М 200). На вертикальных участках толщина бетонного слоя составляет 0,6 м, на горизонтальных - в лотке 0,6 м, в своде в пределах центрального угла (120е) увеличена до 1,1 м из условия нахождения сварщика в затрубном пространстве в период монтажа трубопроводов. На концевом участке водоводов длиной 160 м выработки проходят в слабых грунтах и поэтому за пределами проектного контура обделки предусмотрена крепь из бетона толщиной 0,4 м.

На участке длиной 260 м перед выходом в открытый котлован здания станции обделка турбинных водоводов рассчитана без учета отпора грунта. Здесь запроектирована сталежелезобетонная обделка, состоящая из стальной оболочки толщиной 45 мм и железобетонного кольца с двойной арматурой диаметром 40 мм из стали класса А-Ш. На открытых участках водоводов обделка сталежелезобетонная - стальная оболочка толщиной 45 мм и железобетонная конструкция толщиной 1,7 м с тремя рядами арматуры.

На участках, где обделка водоводов рассчитана с учетом отпора грунта, предусмотрена укрепительная цементация последнего с целью восстановления в ослабленной зоне вокруг выработок естественных деформативных свойств грунта.

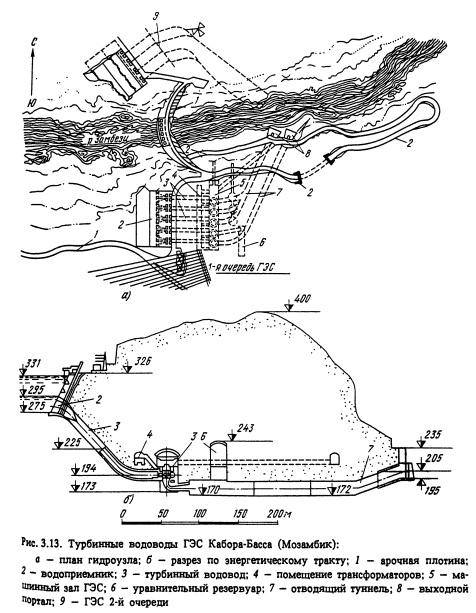

Водоводы ГЭС Кабора-Басса (рис. 3.13). ГЭС построена на р. Замбези в Мозамбике. ГЭС общей мощностью 4000 МВт запроектирована с двумя подземными машинными залами, сооружаемыми по обе стороны от арочной плотины высотой 160 м. На ГЭС 1-й очереди смонтировано 5 агрегатов по 415 МВт с максимальным напором 121 м и расходом 2260 м3/с.

В состав подземных сооружений входят турбинные водоводы» машинный зал, уравнительный резервуар, отводящие туннели. Пи тание агрегатов ГЭС осуществляется по индивидуальным водоводы протрассированы под углом 45 е; обделка выше отметки 225 м бетонная, ниже - со стальной оболочкой. На отметке направляющего аппарата водовод переходит в горизонтальное (слабонаклонное) положение.

Водоводы ГЭС Черчилл-Фоллс (рис. 3.14). ГЭС Черчилл- Фоллс (Канада) мощностью 5225 МВт включает водоприемные сооружения, напорные турбинные водоводы, подземные машинный зал и помещение трансформаторов, отводящий туннель с уравнительной камерой, транспортный туннель, кабельные, вентиляционные и подходные шахты. Турбинные водоводы подают индивидуально воду к 11 агрегатам. Водоводы диаметром 6,1 м имеют бетонную обделку, усиленную на горизонтальном участке при подходе к спиральной камере стальной облицовкой.

Водовод ГЭС Нечако-Кемано (Канада). Напорный водовод имеет общую длину 1400 м и состоит из верхнего наклонного (365 м), среднего горизонтального и нижнего наклонного (s = 600 м) участков. К среднему участку пройдена подходная штольня. Выработки проходят в диоритах и гранодиоритах. Диаметр выработок составляет 4,2 м, диаметр стальной оболочки водовода 3,3 м; угол наклона к горизонту 48 е; толщина стенки оболочки меняете от 14 до 63 мм в направлении увеличения внутреннего давлени* С целью уменьшения экзотермии при твердении бетона затрубя пространство заполнялось методом раздельного бетонирования. Подача заполнителя и цементного раствора производилась одновременно через шесть отверстий в стенках оболочки с передвигающейся внутри водовода платформы. После твердения бетона отверстия через стальную оболочку с заглублением в скалу. Через ажины производилась цементация, обеспечивающая заполнение льтрующих трещин и консолидацию скального грунта. В заключение производилось определение напряжений в стальной действием внутреннего давления, которое в нижней части водовода составило 7 МПа, в средней 3,1 МПа. Было установлено, что на оболочку передается лишь 25% нагрузки, а 75% внутреннего давления воспринимается окружающим скальным массивом.

Водоводы ГАЭС Вальдек-2 (ФРГ). Наклонный турбинный водовод соединяет верхнее водохранилище с подземным машинным залом. Водовод имеет длину 496 м, площадь поперечного сечения 39,13 м2, угол наклона 38,4е.

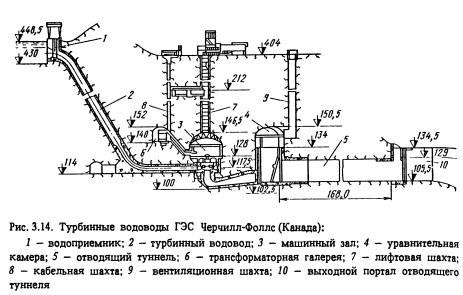

Водоводы ГЭС Хоабинь (Вьетнам). На ГЭС сооружены восемь индивидуальных водоводов, забирающих воду от общего водоприемника башенного типа (рис. 3.15).

Подземные сооружения гидроэлектростанций. - М.: Энергоатомиздат, 1996.