Принципы определения размеров подземных машинных залов, трансформаторных помещений и помещений затворов

В § 1.2 рассмотрена классификация компоновок станционных узлов подземных ГЭС. Размеры помещений определяют размеры устанавливаемого в них оборудования, условия их эксплуатации и строительства.

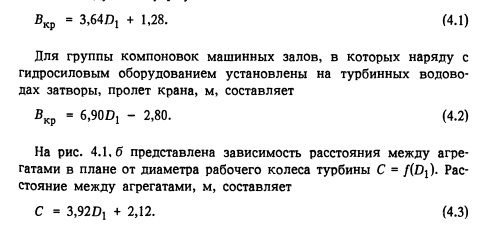

Размеры подземных помещений зависят также от компоновки основного оборудования, расположения подходов к подземным помещениям. Зависимость основных размеров машинного зала от диаметра рабочего колеса турбины дает возможность установить приближенные значения пролета выработки машинного зала, пролета крана Вкр и расстояния между агрегатами С. На рис. 4.1 представлены данные по построенным ГЭС и приведены средние (оптимальные) значения этих параметров.

На рис. 4.1, а приводится зависимость пролета крана подземного машинного зала от диаметра рабочего колеса турбины.

Для группы компоновок машинных залов, в которых установлено только гидросиловое оборудование, пролет крана, м, вычисляется по следующей формуле:

Важным показателем экономичности подземного машинного зала является удельный объем (на 1 кВт установленной мощности ГЭС). На рис. 4.1, в представлена зависимость удельного объема выломки w, м3/кВт, от расчетного напора ГЭС.

Удельный объем выломки w для подземных ГЭС имеет тенденцию к снижению с увеличением расчетного напора. На рис. 4.1, в приведена кривая наибольших значений удельного объема выломки. Кривая проходит по точкам, соответствующим группе компоновок машинных залов ГЭС, вмещающих все гидросиловое, гидромеханическое и электротехническое оборудование, хотя значение удельного объема выломки для высоконапорных ГЭС с компоновкой этой группы значительно ниже, чем для низконапорных ГЭС, где в машинном зале располагаются только гидрогенераторы. Размещение в одной выработке наряду с основным оборудованием по- высительных трансформаторов не привело к значительному увеличению выломки на ГЭС Нечако-Кемано (Канада) и Иннерткирхен (Швейцария).

Объем выломки машинного зала зависит также от компоновки и размеров помещений пульта управления ГЭС и других подсобных помещений хозяйств. Объем этих помещений в небольшой мере зависит от мощности ГЭС, поэтому подземные гидроэлектростанции с большей мощностью при одной и той же конструкции машинного зала и аналогичных геологических условиях имеют более экономичные показатели.

Наметившаяся в настоящее время в гидроэнергетике общая тенденция к укрупнению агрегатов, по нашему мнению, встречает некоторые затруднения при строительстве подземных ГЭС, так как при применении агрегатов мощностью более 300-500 МВт необходим пролет выработки более 25 м, что по условиям производства работ весьма затруднительно даже в крепких скальных породах. Для решения этой проблемы необходимы коренные усовершенствования гидросилового, гидромеханического и электротехнического оборудования.

За счет более рациональной конструкции турбин и гидрогенераторов Рогунской ГЭС удалось значительно уменьшить объем выломки под машинный зал. На 7 м уменьшился пролет выработки (в первоначальном варианте он имел значение 25,5 м, в усовершенствованном 18,5 м). Кроме того, в результате разработки конструкции кольцевого встроенного турбинного затвора, расположенного перед направляющим аппаратом турбины, удалось отказаться от туренного шарового затвора в специальном подземном помещении.

Уменьшение размеров подземного машинного зала приводит к пРименению быстроходных турбин с большим приведенным расходом и большим коэффициентом кавитации о и, следовательно, к увели- Чению заглубления машинного зала и высоты отсасывания. Для подземных ГЭС это не приводит к увеличению объемов работ по машин- ному залу, но требует иного решения отводящего тракта.

Удлиненные отсасывающие трубы с большой диффузорностью в вертикальной части и почти полным отсутствием ее после колена (Ингурская, Рогунская, Колымская, Вилюйская ГЭС) дают хорошие энергетические показатели, улучшают условия работы скального массива в основании здания ГЭС из-за меньшего нарушения его це- лостности выработками.

Напорная отводящая деривация при значительных колебаниях уровня воды в нижнем бьефе является наиболее экономичным решением.

При стремлении уменьшить объемы работ и снизить стоимость сооружения необходимо избегать применения в подземных сооружениях сложных конструкций, усложнения очертаний выемок, требующих применения ручного труда и в значительной степени зависящих от местных качеств скалы с малыми запасами прочности. Лучше пойти на некоторое увеличение объемов работ, но добиться их упрощения, так как это в конечном итоге определяет экономичность сооружения.

Габариты камер для затворов определяются размерами затворов и кранового оборудования, необходимого для осуществления мои тажных и ремонтных работ. При расположении затворов в отдельных помещениях необходимо предусматривать вывоз затворов или монтажных единиц на монтажную площадку машинного зала ГЭС.

Повышающие трансформаторы обычно размещаются, как было показано в § 1.2, либо в общем машинном зале, либо в специальных выработках. При расположении их в общем машинном зале или в специальных нишах с выкаткой трансформаторов на пол машинного зала доставка их для ревизии и ремонта осуществляется основным краном машинного зала. Поэтому при определении размеров машинного зала необходимо учитывать перемещение трансформаторов над гидрогенераторами на монтажную площадку не может быть признано оптимальным и в некоторых случаях оно приводило к осложнениям при производстве работ (вывалы породы в своде и стенах) и требовало усиления крепи.

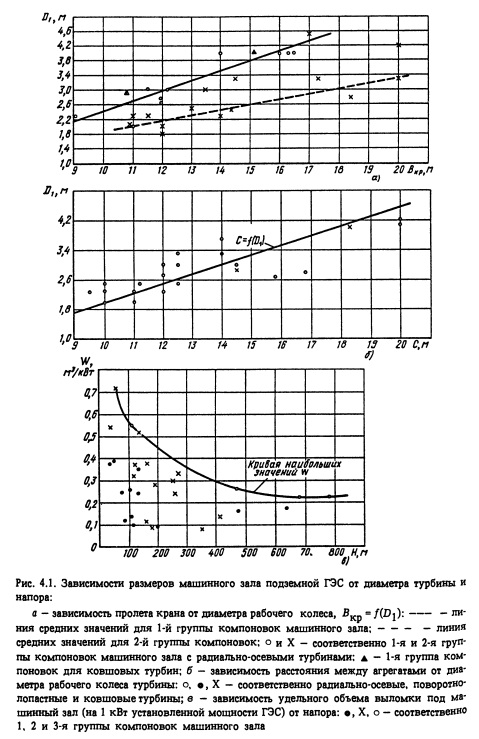

Рекомендуемые формы крупных камерных выработок показаны на рис. 4.2. Выбирать их следует в зависимости от назначения сооружения (машинный зал, трансформаторное помещение, камеры затворов и др.) и габаритов технологического оборудования с учетом инженерно-геологической обстановки и технологии строительных работ.

Выбор формы поперечного сечения камерной выработки следует производить на основании расчетов путем сравнения вариантов. Должна приниматься та форма, которая обеспечивает наибольшую сохранность массива и минимальную материалоемкость конструкции.

Камерные выработки без несущих обделок. Возможность оставления камерной выработки без обделки должна быть оценена на основе анализа инженерно-геологических условий и подтверждена расчетом и исследованием на физических моделях. Глубина заложения кровли выработки, оставляемой без обделки, должна быть не менее двух пролетов этой выработки. В выработках, оставляемых без обделок, в которых располагается технологическое оборудование, следует предусматривать устройство подвесных потолков и декоративных стен, которые одновременно могут служить элементами дренажной и вентиляционной систем. Места пересечения камерных выработок, оставляемых без обделок, с туннелями, штольнями и другими выработками, а также локальные ослабления грунтового массива следует закреплять несущими конструкциями.

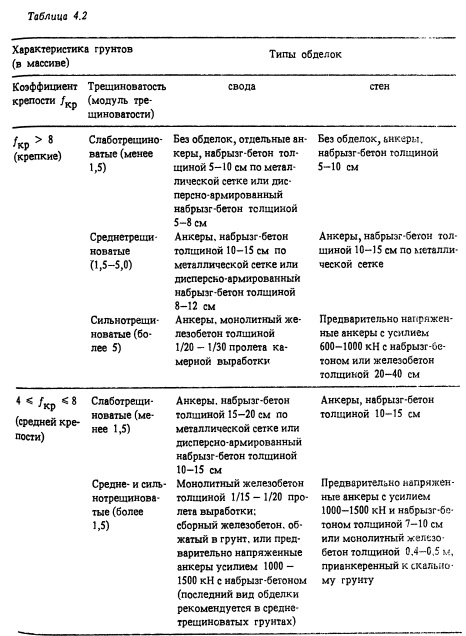

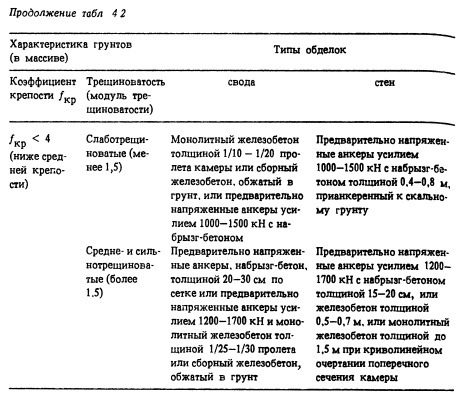

Основными типами обделок камерных выработок являются: железобетонная обделка свода и стен в сочетании с обычными анкерами различной длины; железобетонная обделка свода и набрызг-бетонная обделка стен (иногда и свода) в сочетании с предварительно напряженными анкерами.

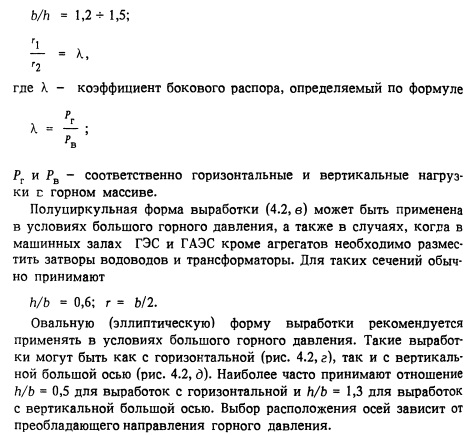

Обделки из железобетона и обычных анкеров. Обделка свода. Характерная обделка свода представляет собой сплошную конструкцию из монолитного железобетона (в отдельных случаях - из бетона) с уширяющимися пятами, которые заглубляются в породу (рис. 4.3). Подобный свод рассчитывается как бесшарнирная арка с пятами, упруго защемленными в породу.

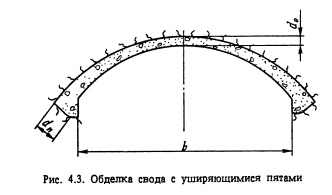

На основании практических данных предварительно параметры свода можно определить по табл. 4.1.

Например, в подземной ГАЭС Маркерсбах (ФРГ) машинный зал находится в крепких изверженных породах. При пролете зала 24 м принят железобетонный свод толщиной в замке 0,8 м, в пятах dn = 1,5 м.

Для выработок с пролетом 15 м и с криволинейными стенами обделки в мягких породах верхний предел отношения возрастает до 20, а в породах средней крепости нижний предел уменьшайся до 12.

Если в мягких породах при пролетах 15 м распор свода целиком передается на стенки, то нижний предел отношения может быть снижен до единицы. Такое же положение имеет место для пород средней крепости и крепких при пролетах 15 м.

В состав обделки включается обычно анкерная крепь и набрызг-бетон по сетке, которые используются в качестве временных конструкций в процессе строительства камеры. В особо прочных массивных породах ограничиваются этой крепью и не возводят бетонного свода, как это имело место в машинном зале Верхне-Туломской ГЭС. В большинстве случаев такое решение применяют пока для камерных выработок вспомогательного назначения, в которых при эксплуатации не находятся люди (уравнительных резервуаров и т.п.).

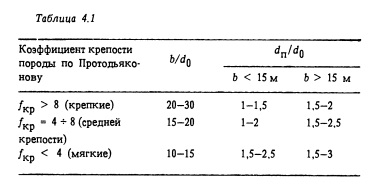

Можно отказаться от применения колонн под подкрановые балки за счет использования подвесных опор, в которых подкрановые балки омоноличены со сводом (рис. 4.4). Аналогичная конструкция свода применена в машинных залах Ингурской, Жинвальской, Хоабиньской ГЭС. Конструкция эта, несмотря на ее очевидную эффективность, достаточно сложна: трудно обеспечить качественные монолитные стыки соединения опор со сводом, образуемого на уровне горизонта разработки верхней части камеры; сложно сохранить целик породы под опорами.

Указанные недостатки ограничивают область применения подвесных опор. Наиболее прогрессивным решением является переход на прианкерные опоры. В этом случае опоры устанавливают на пород ную полку и прианкеривают их.

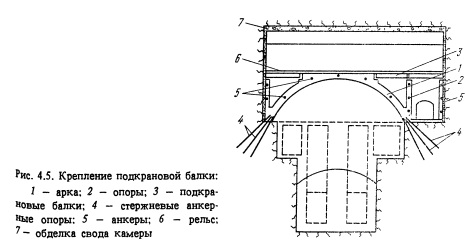

Ташгидропроектом разработано оригинальное крепление железобетонной подкрановой балки, расположенной на скальном усту пе стены камерной выработки также без применения подкрановых колонн. Балка своей боковой гранью скреплена со скальной стенкой несущими стальными анкерами, заделанными веерообразно в горный массив. Концы анкеров в пределах балки объединены арматурным каркасом. Снизу железобетонные балки омоноличены с выравнивающей слабоармированной обделкой стен камерной выработки (рис. 4.5).

В железобетонном своде для соединения его со стенами при разработке верхней части камеры оставляют выпуски арматуры, которые утапливают в образуемую перед бетонированием свода песчаную подушку под пятами.

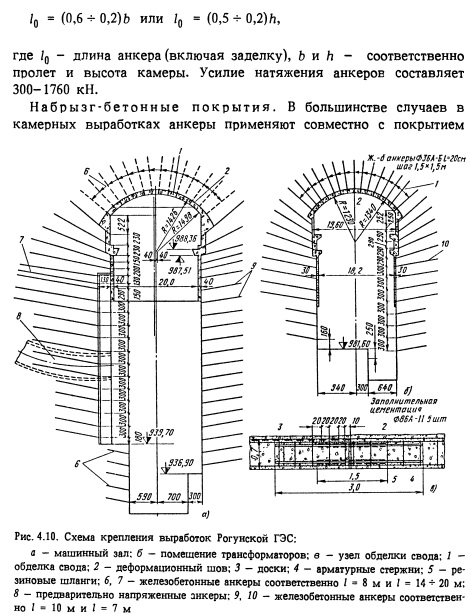

При расположении выработки в грунтах, подверженных боковые тектоническим нарушениям, железобетонную обделку свода проектируют податливой, работающей совместно с грунтово-анкерным сводом (аналогично примененной в машинном зале Рогунской ГЭС). Конструкцию можно рекомендовать и для камерных выработок, расположенных в грунтах, характеризующихся значительной льдистоРтью и вызывающих неравномерное распределение нагру. зок на свод.

Свод может быть выполнен также из сборных железобетонных блоков, обжатых в породу домкратом, установленным в замке свода. Подобная конструкция применена в Санкт-Петербурге на станциях метрополитена Площадь Мужества” и Политехническая”. Свод состоит из 12 железобетонных блоков шириной 1 м; форма блоков прямоугольная, с плоскими стыками. Обжатие производилось плоским домкратом Фрейсине” с усилием 1500 кН.

В конструкцию обделки свода подземных машинных залов обычно включается также дополнительный внутренний потолок, подвешиваемый к своду и служащий для гидроизоляции камер в фильтрующих породах. Материалами для подвесных сводов являются асбоцементные, армоцементные или железобетонные плиты, волнистая сталь, покрытая битумом и т.п.

Обделка стен. Стены камерных выработок сравнительно небольших размеров можно не закреплять при расположении камер в прочных устойчивых, слаботрещиноватых скальных породах. В таких породах обычно устраивают только декоративные стенки (в большинстве случаев из железобетонных плит) на расстоянии около 1 м от породной стены. Эти стенки служат для защиты подземных помещений от небольших отслаивающихся кусков породы и проникновения воды; пространство между стенками и породой используют для вентиляции и дренажа.

В породах прочных, устойчивых, но трещиноватых и выветривающихся можно закреплять стены камер обычными железобетонными анкерами сравнительно небольших размеров и покрывать набрызг- бетоном или возводить тонкие (20-30 см), слабоармированные защитные стены, крепя их анкерами к скале.

При выборе размеров анкеров и схемы их расположения следует иметь в виду, что напряжения концентрируются в районе пят свода и нижней части камеры. В этих зонах даже в крепких породах могут возникнуть пластические деформации с появлением трещин и вывалов. Особенно опасно появление таких явлений под пятами свода, поскольку разрушение породы в этих местах может привести к аварии.

Развитие трещин в породе предупреждается своевременной постановкой анкеров, которые надо устанавливать начиная от верхней части камеры вниз по мере разработки уступов. В самой нижней части камеры анкеры можно не устанавливать. Крепь камер определяется расчетом, ориентировочно можно рекомендовать устанавливать 1 анкер длиной 3-4 м на 2-Зм2 поверхности стен. При наличии направленных тектонических трещин длина анкеров, пересекающих трещины, может составлять 5-10 м.

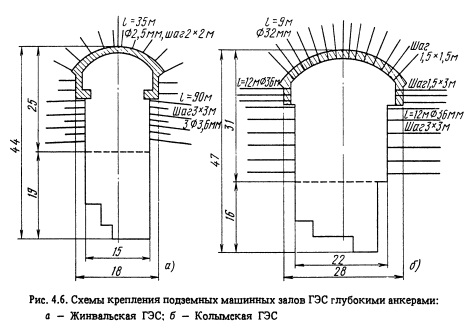

В отдельных случаях обычные железобетонные анкеры глубиной 8-15 м устанавливают по всему периметру камерной выработки (кроме подошвы), а затем породу покрывают набрызг-бетоном. Такое решение принято для постоянного крепления подземных машинных залов Жинвальской и Колымской ГЭС (рис. 4.6). Толщина покрытия из набрызг-бетона составляет 8-15 см. Сочетание покрытия из набрызг-бетона и анкеров применяют в качестве временной крепи камер и в менее крепких породах.

Глубокие железобетонные анкеры требуют меньше затрат в процессе возведения крепления, однако они хуже воспринимают сдвигающие деформации, так как вступают в работу только после разуплотнения или подвижек грунта.

В машинных залах, помещениях затворов, трансформаторных и других камерах, обслуживаемых мостовыми кранами, подкрановые колонны в отдельных случаях используют для крепления стен. Для этой цели вертикальные колонны подкрановых балок анкеру- ют в скалу, при этом образуется каркас, предохраняющий породу от возникновения сдвигов по трещинам и пластам. Однако это решение может быть осуществлено только после стабилизации перемещений породы вокруг камеры, так как колонны не должны перемещаться вместе с породой, поскольку они предназначены для поддержания подкрановых балок и должны быть неподвижными. Более правильным решением является применение глубоких предварительно напряженных анкеров для крепления стен камер.

Можно использовать также следующее решение крепления стен в недостаточно устойчивых породах. По контуру выработки после возведения свода пробуривают вертикальные скважины на глубину до пола машинного зала. В эти скважины опускают металлические балки двутаврового профиля, а затем заполняют скважины раствором. По мере сработки ядра камеры на каждом ярусе эти балки соединяют между собой горизонтальными распорками с помощью сварки. В узлах соединения устанавливают анкеры, связывающие металлическую крепь с породным массивом.

В недостаточно прочных и устойчивых породах несущие стены камер толщиной 0,4-1 м выполняются из монолитного железобетона участками высотой 4-6 м и прикрепляются к породе с помощью анкеров (особенно это практиковалось до 1975 г.).

Рекомендуется устройство системы поперечных железобетонных решеток, расположенных ниже пола машинного зала, с оставлением скальных целиков между агрегатами (например, подземные машинные залы Колымской, Хоабинской ГЭС).

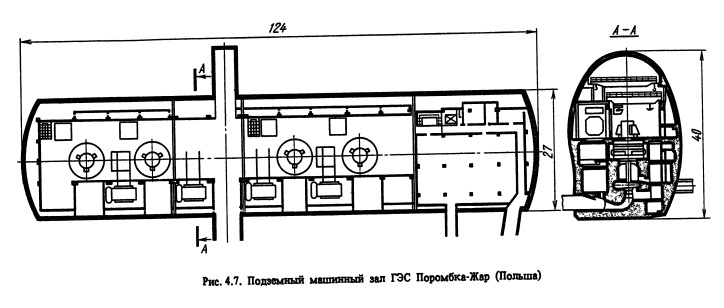

В мягких нарушенных породах свод и стены камер выполняют в виде единой конструкции криволинейного очертания из монолитного железобетона (рис. 4.7). Толщина такой обделки определяется расчетом; обычно она превышает 1 м. Торцам камеры в плане также придают криволинейные очертания. Строительство камер в подобных инженерно-геологических условиях чрезвычайно сложно из-за большой трудоемкости работ и высокой стоимости конструкций. Однако имеются примеры последних лет, когда и в таких условиях успешно применяют глубокие предварительно напряженные анкеры в сочетании с набрызг-бетоном (ГАЭС Вальдек-Н, ФРГ).

Следует отметить, что обделка стен подземных машинных залов выполняется сверху от пят свода лишь до уровня пола, поскольку ниже пола стены раскрепляются в бетонный массив вокруг рабочего колеса турбины, подгенераторной конструкции и отсасывающих труб. Вентиляция машинных залов в период эксплуатации, как отмечалось выше, решается за счет использования пространства между основными и декоративными стенками и сводом. Оригинально решается и освещение при наличии декоративных стен путем создания искусственных окон в этих стенах с лампами дневного света. При необлицованных стенах скала подсвечивается лампами дневного света, установленными на уровне пола машинного зала и подкрановых балок. Освещение может быть сделано настолько удачно, что теряется ощущение нахождения под землей.

Обделки из набрызг-бетона и предварительно напряженных анкеров. Предварительно напряженные анкеры. Обычная анкерная крепь вступает в работу лишь после появления в скальном масссиве каких-либо деформаций. Крепь из предварительно напряженных анкеров уменьшает эти деформации, а главное - вовлекает породу в активную работу сразу же после натяжения анкеров. Такая крепь позволяет создать вокруг всей камерной выработки или ее части несущую обжатую породную зону, воспринимающую нагрузки от собственного веса и от веса вышележащей породы и препятствующую любым подвижкам породы в пределах области горного массива, примыкающей к выработке.

Крепь из предварительно напряженных анкеров в качестве постоянной несущей конструкции в подземных сооружениях стали широко использовать последние 15-20 лет. Причем с каждым годом область применения этого прогрессивного типа крепи расширяется, и в настоящее время во всем мире практически все крупные камерные выработки (например, машинные залы ГЭС) крепят предварительно напряженными анкерами. Следует отметить, что такие анкеры являются постоянной конструкцией и не заменяют собой крепь из обычных коротких анкеров, которую устанавливают по мере разработки выработки.

Разработаны многочисленные конструкции предварительно напряженных анкеров. Наиболее распространены анкеры из канатов (прядей из высокопрочных проволок) и из отдельных стержней.

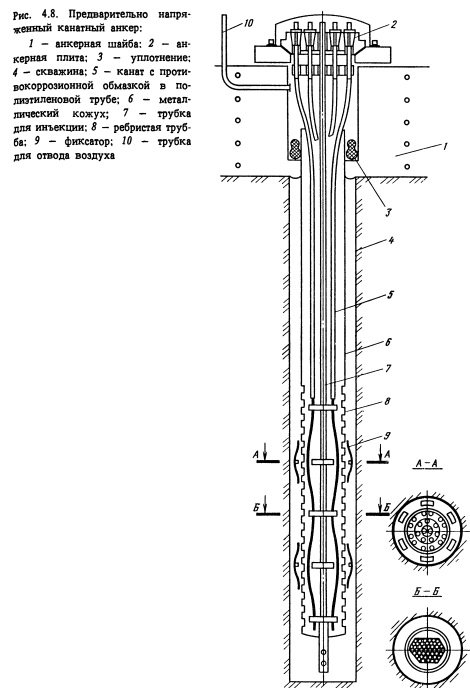

На рис. 4.8 изображена разработанная Гидропроектом характерная конструкция канатного (прядевого) анкера с несущей способностью более 1000 кН. Анкер устанавливается в скважину диаметром 105 мм и состоит из семипроволочных канатов (арматурных прядей), свитых из высокопрочных проволок диаметром по 5 мм класса В-И; диаметр каната 15 мм, разрывное усилие 220 кН. Анкер состоит из 5-10 канатов (несущая способность анкера определяется

Использование для постоянных анкеров высокопрочной проволоки или канатов требует обеспечения их противокоррозионной защиты повышенной надежности. Для долговременной эксплуатации используются анкеры с двойной защитой от коррозии. В анкере, представленном на рис. 4.8, надежность противокоррозионной защиты гарантируется применением конуса (трубы с гофрированным участком), заполняемого цементным раствором. Для временных анкеров с ограниченным сроком службы используется простая защита от коррозии - полное инъекционирование скважины цементным раствором. Предварительно напряженные анкеры могут быть несвободными или свободными. Несвободные анкеры - зацементированные, имеющие сцепление с грунтом по всей длине. Свободные анкеры могут быть регулируемыми или нерегулируемыми; наиболее надежными являются регулируемые предварительно напряженные анкеры.

При установке глубоких предварительно напряженных анкеров последовательно выполняются следующие операции: бурение скважин, подготовка скважин под анкеры, сборка анкеров и введение их в скважины, омоноличивание замковой части анкеров, бетонирование опорных оголовков, натяжение анкеров и подача раствора в скважину.

При подготовке скважины под анкер сначала производят ее очистку, а затем опрессовку. При водопоглощении скважины более 1 л/мин при давлении воды 1 МПа выполняют цементацию концевой части скважины на длину 5 м последующим разбуриванием и вторичной опрессовкой.

Сборку анкеров производят на специальном полигоне, где очищают канаты и наносят на них антикоррозионные покрытия (битумное, лакокрасочное и др.) или одевают в полиэтиленовые оболочки. Собранные анкера вводят в скважины с помощью легких лебедок (грузоподъемностью до 1 т).

Раствор в готовую часть анкера подается растворонасосами (производительностью до 2 м3/ч) по центральной трубке сразу же после установки анкера в скважину. После этого монтируют армокар- кас опорного оголовка с опалубкой, прикрепляют его к породе короткими анкерами, укладывают в него бетонную смесь, которую употребляют вибратором.

Анкера натягивают после набора раствором в замковой части необходимой прочности (70% от расчетной). Канатный анкер натягивают целиком. Усилие натяжения подбирают с учетом потерь, образующихся при закреплении анкера, и контролируют с помощью манометра. Потери составляют 10-30% от усилия натяжения.

Рабочая часть анкера затем омоноличивается так же как и замковая часть. Подача раствора производится по центральной трубке и прекращается после появления раствора из устья скважины.

В процессе эксплуатации камеры вследствие перемещения породных стен часть анкеров натягивается сильнее, а часть ослабевает.

Принимаемые в проекте конструкции предварительно напряженных анкеров должны обеспечивать возможность надежного контроля качества омоноличивания и несущей способности замковой части анкера.

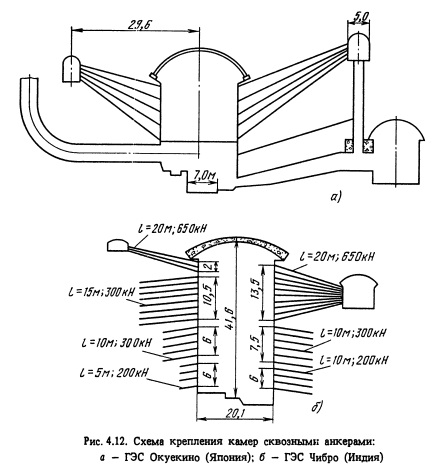

Канатные анкеры могут быть подразделены на два типа: анкеры, заделанные концевой частью в горный массив (как это описано выше), и сквозные, оба конца которых выводятся в соседние выработки и поэтому доступны с двух сторон. Конструкция сквозных анкеров проще, поскольку замковая часть аналогична концевой. К преимуществу сквозных анкеров относится возможность натяжения их и вступления в работу сразу же после установки. Кроме того, длина сквозных анкеров может быть больше, чем анкеров другого типа.

При требуемой небольшой несущей способности анкера может быть применен одиночный стержневой анкер, конструкция которого разработана АФ Гидроспецпроект. Этот анкер рассчитан на натяжение 400 кН, выполняется из металлического стержня длиной 10-15 м, диаметром 40 мм из стали класса A-III или диаметром 32 мм из стали класса A-IV. Существуют и другие конструкции стержневых анкеров. Наружные элементы анкеров, выступающие за контур выработки, не должны препятствовать ведению строительных работ и монтажу технологического оборудования.

В подземных машинных залах ГЭС и ГАЭС применяют анкеры длиной 10-20 м с шагом от 3 до 4 м по высоте камеры и от 3 до 6 м по длине камеры.

Набрызг-бетонные покрытия. В большинстве случаев в камерных выработках анкеры применяют совместно с покрытием из набрызг-бетона. Это покрытие толщиной 8-15 см выполняется непосредственно по породе или по металлической сетке. В сильно нарушенных породах после первого слоя покрытия из набрызг- бетона толщиной 3-7 см навешивают сетку (ячейки 10x10 см, диаметр проволоки 3-5 мм или панцирную с ячейками 2x2 см, диаметр проволоки 1 мм), которую прикрепляют к породе. По сетке наносят слой набрызг-бетона толщиной 5-8 см, далее устанавливают второй слой сетки и покрывают ее набрызг-бетоном, доводя общую толщину покрытия до 20-25 см.

Покрытие из набрызг-бетона, как отмечалось выше, омоноличи- вает поверхностный слой породы, повышает сцепление между отдельными породными блоками и защищает породу от выветривания. Несущая способность крепи из предварительно напряженных и обычных анкеров в сочетании набрызг-бетонным покрытием по металлической сетке весьма высока, она обеспечивает устойчивость крупных подземных сооружений даже в относительно слабых породах.

Анкеры, набрызг-бетон толщиной 15-20 см по металлической сетке или дисперсно-армированный набрызг-бетон толщиной 10-15 см

Монолитный железобетон толщиной 1/15-1/20 пролета выработки; сборный железобетон, обжатый в грунт, или предварительно напряженные анкеры усилием 1000 - 1500 кН с набрызг-бетоном (последний вид обделки рекомендуется в среднетрещиноватых грунтах)

Анкеры, набрызг-бетон толщиной 10-15 см

Предварительно напряженные анкеры с усилием 1000—1500 кН и набрызг-бетоном толщиной 7-10 см или монолитный железобетон толщиной 0,4—0,5 м, приаккеренный к скальному грунту

Монолитный железобетон толщиной 1/10-1/20 пролета камеры или сборный железобетон, обжатый в грунт, или предварительно напряженные анкеры усилием 1000—1500 кН с на- брызг-бетоном Предварительно напряженные анкеры, набрызг-бетон, толщиной 20-30 см по сетке или предварительно напряженные анкеры усилием 1200—1700 кН и монолитный железобетон толщиной 1/25—1/30 пролета или сборный железобетон, обжатый в грунт

Предварительно напряженные анкеры усилием 1000—1500 кН с набрыэг-бетоном толщиной 0,4—0,8 м, прианкеренный к скальному грунту

Предварительно напряженные анкеры усилием 1200- 1700 кН с набрызг-бетоном толщиной 15-20 см, или железобетон толщиной 0,5—0,7 м, или монолитный железобетон толщиной до 1,5 м при криволинейном очертании поперечного сечения камеры

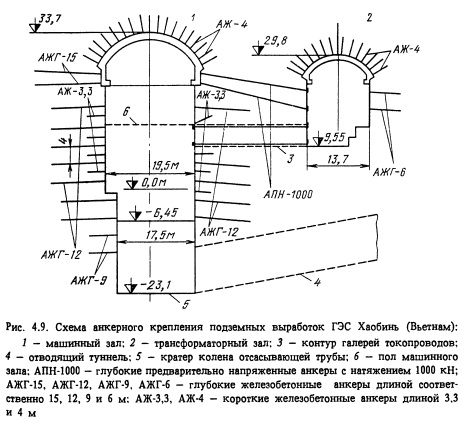

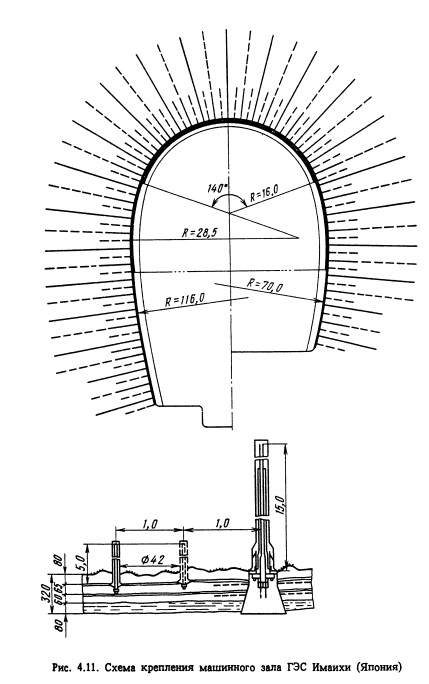

Различные схемы крепления подземных машинных залов ГЭС показаны на рис. 4.9-4.12.

Основные типы обделок камерных выработок, рекомендуемые на стадии ТЭР и ТЭО для применения в различных инженерно-геологических условиях, приведены в табл. 4.2. Окончательный выбор типа обделки должен производиться на основе расчетов и исследований на физических моделях.

Подземные сооружения гидроэлектростанций. - М.: Энергоатомиздат, 1996.