6.2 Углеродистые стали

Сталь является одним из основных конструкционных материалов в машиностроении. Широкое применение сталей обусловлено главным образом сочетанием ценного комплекса их механических, технологических и эксплуатационных свойств.

В настоящее время металлургической промышленностью выплавляется около 2000 различных марок сталей и сплавов на основе железа, удовлетворяющих запросы многих отраслей техники. На долю углеродистых сталей приходится около 80 % от общего объема выплавки.

В сталях, кроме железа, присутствуют и другие постоянные примеси, что обусловлено особенностями технологии их выплавки. Свойства стали определяются количеством присутствующих в ней элементов, а также их взаимодействием с железом и углеродом.

Основным элементом, определяющим свойства стали, является углерод.

Изменение механических свойств стали в зависимости от содержания углерода (для медленно охлажденных сталей) приведено на рис.24. Как видно, с увеличением содержания углерода, твердость сталей увеличивается, однако уменьшается пластичность. Прочность стали повышается лишь до содержания углерода 0,8…1,0%, а при его дальнейшем увеличении прочность начинает резко снижаться. Поэтому хотя теоретически стали могут содержать до 2,0% углерода, однако в практике применяются стали, в которых содержание углерода не превышает 1,3%. С увеличением количества углерода увеличивается количество цементита и соответственно уменьшается содержание феррита, что обуславливает увеличение прочности и твердости и уменьшение пластичности сталей. При этом наибольшая прочность наблюдается у сталей с содержанием углерода около 0,8…0,9%. Однако, при более высоком содержании углерода на границах зерен в заэвтектоидных сталях образуется сетка вторичного цементита, что и обуславливает, снижение прочности стали.

Поэтому стали с низким содержанием углерода пластичны, они хорошо обрабатываются давлением, хорошо свариваются, но плохо обрабатываются резанием. Повышение содержания углерода улучшает обрабатываемость резанием. Наилучшие литейные свойства имеют стали с содержанием углерода 0,2…0,5%.

Кроме углерода в сталях присутствуют кремний, марганец, фосфор и сера. Марганец и кремний вводят в процессе выплавки в сталь для ее раскисления, т.е. для удаления закиси железа FeO. Углеродистые стали, обычно содержат марганца до 0,7…0,8% и около 0,5% кремния. Присутствие этих элементов в таком количестве практически не оказывает влияния на механические свойства сталей.

Сера и фосфор являются вредными примесями. Содержание более чем 0,05 % каждого из этих элементов резко ухудшает качество сталей.

Вредное действие серы связано с явлением повышенной хрупкости стали (образование трещин) в горячем состоянии при ковке и штамповке. Это явление называют красноломкостью стали. Сера попадает в сталь главным образом с исходным сырьем-чугуном. Сера, соединяясь с железом, образует эвтектику, температура плавления которой 988°С. Поэтому при нагреве стальных заготовок для пластической деформации выше 800°С (т.е. до температур красного каления) эвтектика плавится, вследствие чего сталь становится хрупкой.

Вредное влияние фосфора заключается в резком увеличении хрупкости стали при обычных температурах. Это явление называют хладноломкостью. Возникает оно в результате того, что фосфор, растворяясь в феррите, существенно увеличивает его хрупкость при обычных температурах. Однако для облегчения обрабатываемости некоторых видов сталей с содержанием углерода до 0,3% допускается повышенное содержание фосфора (до 0,15%).

Стали классифицируют по химическому составу, содержанию углерода, структуре и назначению.

По химическому составу стали классифицируют на углеродистые и легированные.

По содержанию углерода те и другие стали подразделяют на низкоуглеродистые (меньше 0,3% С), среднеуглеродистые (0,3…0,7% С) и высокоуглеродистые (более 0,7% С).

При классификации сталей по структуре учитывают особенности ее строения после термической обработки. По этому признаку стали подразделяют на перлитный, мартенситный, аустенитный и ферритный классы.

По назначению углеродистые стали подразделяют на конструкционные и инструментальные (будут рассмотрены ниже).

Углеродистые конструкционные стали выпускают обыкновенного качества и качественные. Стали обыкновенного качества являются наиболее дешевыми сталями, они выплавляются по нормам массовой технологии, в них допускается повышенное содержание вредных примесей, а также газонасыщенность и загрязненность неметаллическими включениями.

Стали обыкновенного качества выпускают в виде проката (трубы, прутки, листы, уголки, швеллеры и т.п.).

В зависимости от назначения и гарантируемых свойств эти стали подразделяются на группы А, Б и В. Стали маркируют сочетанием букв Ст и цифрой от 0 до 6, показывающей номер марки.

Стали группы А поставляют с гарантированными механическими свойствами и маркируют следующим образом: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. Химический состав этой группы сталей не указывается. В марочном обозначении могут добавляться индексы сп, кп, пс, указывающие степень раскисления сталей (спокойные, кипящие, полуспокойные), например Ст3сп.

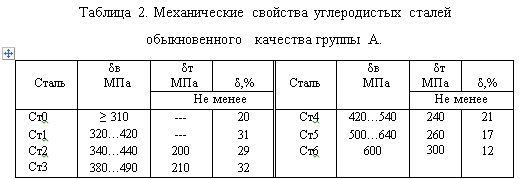

Сталь Ст0 по степени раскисления не разделяют. Механические свойства сталей группы А приведены в табл.2.

Из таблицы следует, что с увеличением номера марки повышается прочность и улучшается пластичность стали.

Стали группы А используют для изделий, изготовление которых не сопровождается горячей обработкой (сваркой, ковкой и др.). В этом случае они сохраняют исходную структуру и механические свойства, полученные на металлургическом заводе и гарантируемые стандартом.

Стали группы Б поставляют с гарантированным химическим составом. Механические свойства не гарантированы. Эти стали применяются для изделий, изготовляемых с применением горячей обработки (ковки, сварки, термической обработки). При этом исходная структура и механические свойства стали не сохраняются, поэтому ей необходимо их регламентировать. В этом случае важен химический состав стали, поскольку именно он определяет технологические режимы ее обработки. Выпускаются эти стали марок от БСт0 до БСт6.

Стали группы В поставляют с гарантированными механическими свойствами и химическим составом. Стали этой группы, применяются для изделий, подвергаемых сварке. В этом случае важно знать исходные механические свойства стали, так как они сохраняются неизменными на участках изделий, не подвергаемых нагреву при сварке. В зоне же влияния сварки свойства металла изменяются, и для потребителя важно знать химический состав стали, в зависимости от которого определяется режим сварки и конечные механические свойства. Механические свойства и химический состав сталей группы В в холодном состоянии должны соответствовать нормам для сталей аналогичных марок групп А и Б.

Выпускают стали группы В марок от ВСт1 до ВСт5.

Углеродистые стали обыкновенного качества (всех 3-х групп) предназначены для изготовления различных металлоконструкций, а также слабонагруженных деталей машин и механизмов. Из сталей групп Б и В изготавливают сварные фермы, рамы и другие строительные металлоконструкции, а также различные детали для сельскохозяйственных и грузоподъемных машин. Некоторые детали из сталей групп Б и В подвергают термической обработке.

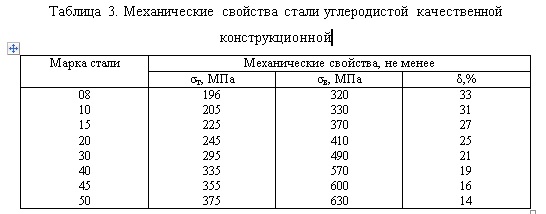

Стали углеродистые качественные конструкционные выплавляются с соблюдением более строгих требований к составу шихты, процессам плавки и разливки, чем стали обыкновенного качества. Они поставляются в виде проката, поковок, и других полуфабрикатов с гарантией химического состава и механических свойств. Эти стали имеют более низкое содержание, чем стали обыкновенного качества, вредных примесей (фосфора и серы) и неметаллических включений. Маркируются стали двухзначными числами 08, 10, 15, 20…, 85, обозначающими среднее содержание углерода в сотых долях процента. Например, сталь 45 содержит в среднем 0,45% углерода (от 0,42 до 0,5%). Характеристика некоторых механических свойств сталей этих категорий приведена в табл. 3.

Стали углеродистые качественные применяются для изготовления самых разнообразных деталей во всех отраслях машиностроения. Различные виды термической обработки (будут рассмотрены ниже) позволяют существенно повысить прочностные и эксплуатационные свойства деталей машин из сталей этой группы.

Для изготовления крепежных и других мелких деталей типа болтов, винтов, гаек, осей, втулок и др. применяют стали, характеризующиеся повышенным содержанием фосфора и серы. Они отличаются хорошей обрабатываемостью вследствие образования ломкой стружки и отсутствием налипания металла на рабочую часть режущего инструмента. Стали этого типа называют автоматными и обозначают буквами А, например, А12, А20, А30 и др

Акулич Н.В. Процессы производства черных и цветных металлов и их сплавов, Гомель 2008