ОНРС электросталеплавильного цеха

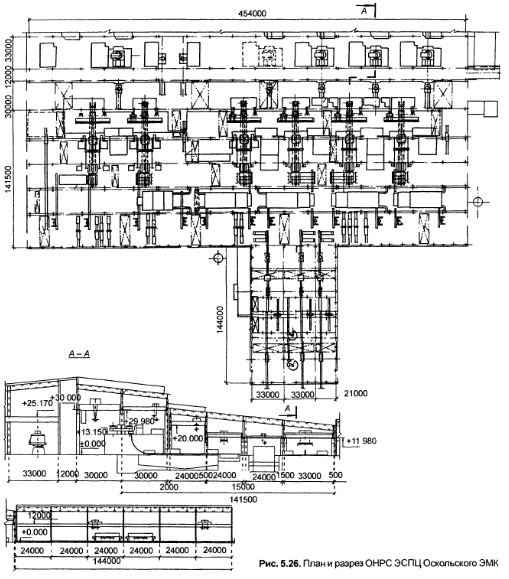

Расположение и состав оборудования ОНРС ЭСПЦ рассмотрим на примере Оскольского ЭМ К. ОНРС располагается в одном здании с отделением электропечей и занимает пять продольных пролетов главного корпуса ЭСПЦ2 и два поперечных пролёта, примыкающих к ним и связывающих ОНРС со складом сортопрокатного цеха.

На первом этапе строительства, завершенном в 1986 г, в ОНРС и отделении отделки литой заготовки (ООЛЗ) были установлены четыре четырёхручьевые МНЛЗ радиального типа для отлив

ки блюмов сечением 300x360 мм длиной 5—6 м в комплексе с четырьмя печами регламентированного охлаждения и оборудованием транспортировки и отделки непрерывнолитых заготовок, установлено шесть спаренных откатных колпаков (со съёмными перегородками) для замедленного охлаждения заготовок, а также стеллажи для их хранения при остывании в штабелях на воздухе. Все пролёты ОНРС и ООЛЗ обслуживаются кранами.

Расположение МНЛЗ линейное. В отделении обработки литой заготовки сооружены две линии отделки заготовки, в составе каждой из которых предусмотрено оборудование для зачистки заготовок от окалины, станция визуального осмотра для обнаружения поверхностных дефектов, шлифовальный станок для их удаления, транспортные рольганги и другое оборудование для передачи заготовок. Для удаления дефектных участков (обрезки и вырезания кусков) предусмотрена отдельная линия с пилой холодной и устройством газовой резки.

Для обслуживания оборудования МНЛЗ в отделении непрерывной разливки сооружены два участка в торцах пролётов для подготовки и мелкого ремонта промковшей МНЛЗ (средний и капитальные ремонты выполняются в футеровоч ном отделении) и мастерская для наладки и выверки сменных узлов.

Согласно проекту (рис. 5.26), предусматривалось расширение ОНРС с доведением объёма производства до 2400 тыс. т/год непрерывнолитых заготовок. Для этого намечено сооружение двух аналогичных существующим МНЛЗ № 5 и № 6 для отливки заготовок сечением 300x360 мм длиной 12 м. В комплексе МНЛЗ № 5 предусматривается печь регламентированного охлаждения. В комплексе МНЛЗ № 6 — сооружение поперечного шлепперхолодильника, оснащенного кантующим устройством для равномерного охлаждения заготовок. В пролётах склада дополнительно должно быть установлено двашесть спаренных откатных колпаков со съёмными перегородками (аналогичные существующим) для замедленного охлаждения заготовок.

Технологическая схема работы ОНРС следующая. Выплавленная в электропечах сталь в разливочных ковшах на сталевозах поступает в раздаточный пролёт, где краном переставляется на сталевозы агрегатов внепечной обработки стали (вакууматор или АКОС) для дальнейшей обработки. После внепечной обработки ковши краном транспортируют к МНЛЗ и устанавливают на консоль поворотного стенда в резервной позиции. Затем ковш накрывают крышкой и разворотом на 180° устанавливают в рабочее положение над промежуточным ковшом и кристаллизатором, устанавливают защитную трубу между сталеразливочным и промежуточным ковшами, открывают шиберный затвор сталеразливочного ковша и начинают разливку.

По окончании разливки ковш возвращают в резервную позицию, с него снимают крышку, затем с помощью крана сливают шлак и опорожненным возвращают в пролёт подготовки стале разливочных ковшей. Новый ковш устанавливается в рабочую позицию, обеспечивая разливку стали методом «плавка на плавку».

Текущий ремонт промежуточных ковшей осуществляют в ОНРС, а средний и капитальный — в футеровочном отделении за пределами здания ОНРС. Сменное технологическое оборудование готовят на специальном участке под разливочной площадкой со стороны МНЛЗ № 4.

Разделение непрерывнолитых заготовок на мерные длины осуществляется автоматически на машине газовой резки. Периодически для осуществления контроля за качеством макроструктуры отрезают темплеты на специальной машине газовой резки, установленной в технологической линии МНЛЗ. Отрезанные заготовки клеймят и транспортируют в пролёт склада.

Блюмовые заготовки из углеродистой и низколегированной стали с содержанием до 0,4 % С и низколегированной типа 12Х1МФ охлаждают в штабелях на воздухе, стали более сложных марок охлаждают с 770 до 400 °С в печах регламентированного охлаждения со скоростью 35—50 °С/ч, либо в футерованных колпаках, а затем в штабелях.

После охлаждения литые блюмы поступают на линию транспортирования и отделки, где удаляют окалину с их поверхности на дробеструйных установках, осматривают и маркируют дефектные места, устраняют дефекты на шлифовальных станках либо отрезают забракованные участки. Подготовленные блюмы рольгангами транспортируют на склад перед прокатным станом.

В. А. Авдеев, В. М. Друян, Б. И. Кудрин, Основы проектирования металлургических заводов, М., 2002