ПРИНЦИП КОМПОНОВКИ ОБОРУДОВАНИЯ И СООРУЖЕНИЙ

Под компоновкой оборудования и сооружений обычно понимают взаимное расположение основного и вспомогательного оборудования для производства проката и труб, а также служб и систем обеспечения производства. Без ущерба для достижения конечной цели — получения готовой продукции в заданном объеме и требуемого качества оборудование и сооружения цеха могут быть скомпонованы поразному. Однако при разных компоновочных решениях для выпуска одного и того же количества продукции необходимо сооружение производственных зданий с разными общей и полезной площадью, шириной и высотой пролетов, этажностью, числом и способами установки грузоподъемных устройств, наборами оборудования, схемами механизации производственных процессов и др. В связи с этим компоновка оборудования и сооружений цеха существенно влияет на его стойкость, техникоэкономические показатели и условия работы обслуживающего персонала.

К компоновке цеха предъявляют следующие основные требования:

1. Размещение всего комплекса оборудования и сооружений на минимальных производственных площадях при соблюдении действующих норм и правил техники безопасности, охраны труда и про мсанитарии. Это значит, что при разработке планировки цеха проектировщик наряду со стремлением рационально использовать каждый квадратный метр площади цеха должен обеспечить нормативные размеры проходов по цеху, удобный и безопасный доступ к оборудованию для его обслуживания и ремонта, установку необходимого ограждения, организацию защиты персонала от всех видов производственных вредностей и др.

2. Реализация произволственной программы на минимальном количестве единиц технологического оборудования. Для этого в процессе проектирования должна быть принята оптимальная технологическая схема производства продукции, выбрано наиболее прогрессивное оборудование и определена наиболее рациональная взаимосвязь в работе между отдельными видами оборудования. Для снижения массы устанавливаемого технологического оборудования и занимаемой им площади, а также сокращения штата обслуживающего персонала необходимо стремиться к сокращению параллельных потоков металла посредством их объединения и размещения оборудования в здании с наименьшим количеством пролетов.

3. Обеспечение оптимальных грузопотоков материалов в цехе, исключающих или сводящих к минимуму возвратные или перекрещивающиеся передачи.

4. Обеспечение требований генплана и транспортных потоков на территории предприятия.

5. Возможность расширения и совершенствования производства.

6. Максимальная механизация и автоматизация производства.

7. Создание надлежащих условий аэрации производственного здания.

8. Обеспечение подвода энергии к местам основного потребления.

9. Локализация вредностей в местах их образования и исключение выброса в окружающую среду использованных энергоносителей и материалов с содержанием вредностей выше допускаемых нормами концентраций.

10. Обеспечение минимальных сроков строительства и возможность поэтапного ввода мощностей.

11. Соблюдение действующих строительных норм и правил, а также использование унифицированных строительных конструкций и обеспечение индустриальных методов их монтажа.

Все перечисленные факторы взаимовлияющие, и каждый из них связан с решением комплекса технологических, энергетических, транспортных и других задач. Это предопределяет необходимость участия в разработке компоновки цеха специалистов разного профиля (технологов, механиков, автоматчиков, энергетиков, сантехников, строителей, экономистов и др.). Только их совместная работа может обеспечить выбор оптимальных объемнопланировочных решений. Основные принципы компоновки оборудования и сооружений изложены ниже.

Последовательность установки и взаимосвязь работы технологического оборудования. Технологическое оборудование в прокатных и трубных цехах обычно размещают в следующих сочетаниях:

— в единой технологической линии, обеспечивающей превращение исходного материала в готовую продукцию без промежуточного складирования обрабатываемого изделия (поточная обработка);

— в локальных технологических линиях, связанных промежуточными складами. При этом на каждой такой линии выполняется определенный вид обработки (полупоточная обработка);

— в виде отдельно стоящих агрегатов, связанных промежуточными складами, со штучной или пакетной передачей полупродукта в процессе его изготовления (внепоточная обработка).

Когда все виды или типоразмеры продукции, выпускаемой цехом, подвергают однотипным технологическим операциям на одном и том же технологическом оборудовании целесообразно предусматривать поточную обработку. Такой вид обработки часто применяют при производстве проката труб однотипного назначения в вальцетокарных цехах. Поточная обработка обеспечивает максимально высокую производительность при специализации цеха. Из опыта проектирования известно, что этот диапазон ограничивается соотношением пропускной способности потока на разных профилеразмерах в пределах 142,5.

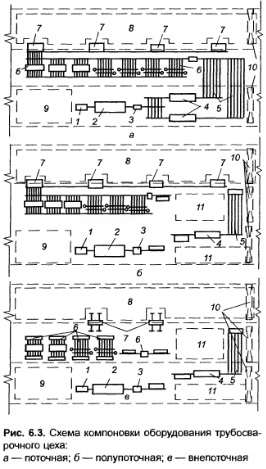

На рис. 6.3, а приведена схема компоновки технологического оборудования трубоэлектросварочного цеха, выпускающего электросварные нормализованные трубы однотипного назначения. В этом цехе все операции по превращению исходной заготовки (лист в рулонах) в готовую трубу до выдачи ее на склад готовой продукции осуществляются в единой технологической линии без промежуточного складирования обрабатываемого изделия.

В этой технологической линии установлено оборудование для подготовки листа и стыковки рулонов /, формовки и сварки листа в трубу 2, разрезки бесконечной трубы на трубы заданной длины 3, термические печи для нагрева труб под нормализацию 4, охладительные столы 5, оборудование для отделки, контроля и окончательной приемки труб 6 и устройства 7 для передачи готовых труб на склад готовой продукции 8. Для подачи рулонов листа с внутрицеховых складов 9, 11 к технологической линии и складирования готовых труб установлены электромостовые краны 10.

Принцип поточной обработки позволяет обеспечить наибольшую механизацию и автоматизацию производственного процесса при минимальном числе электромостовых кранов, участвующих в технологическом процессе. Вместе с тем применение поточной обработки в прокатных и трубных цехах связано с рядом недостатков и ограничений:

1. Установка всего комплекса оборудования в едином технологическом потоке требует, чтобы пропускная способность всех участков цеха, а следовательно, и число единиц оборудования на этих участках обеспечивали максимальную производительность основного агрегата. При изготовлении же в цехе специальных видов или типоразмеров продукции, на которых основной агрегат работает с минимальной или приближающейся к ней производительностью, остальные участки цеха (например, отделения термообработки, отделки, испытания и др.) используются не в полной мере. Степень недоиспользования этих участков тем выше, чем больше разность между максимальной и минимальной производительностями основного агрегата и чем больше колебание производительности на каждом участке в зависимости от вида или типоразмера продукции.

2. При поточной установке технологического оборудования устанавливается жесткая зависимость между пропускной способностью и режимом работы всех участков технологической линии. Это приводит иногда к необходимости снижения производительности или даже прекращению производства продукции на основном агрегате, что связано с условиями работы остальных участков технологической линии. Например, очень часто на прокатном или трубном стане можно производить без изменения часовой производительности в тоннаже или метраже продукцию разных длин. В то же время производство изделий разных длин обусловливает необходимость как длительной остановки отделения отделки для возможности приема изделий, так и снижения часовой производительности стана в тоннаже при уменьшении длины выпускаемых изделий, что связано с ограниченной пропускной способностью отделения отделки. Кроме того, при поточном способе производства непредвиденный выход из строя отдельного оборудования приводит к снижению производительности или даже к прекращению работы всей технологической линии.

Перечисленные недостатки поточного способа производства предопределяют недостаточно эффективное использование отдельных видов оборудования при широком сортаменте выпускаемых изделий и необходимость жесткой регламентации работы всех участков технологической линии, особенно в части оптимальной фабрикации заказов и организации профилактического обслуживания и ремонта оборудования.

Полупоточную обработку применяют в тех случаях, когда продукция определенных видов или типоразмеров, выпускаемая в цехе, подвергается различным технологическим операциям, осуществляемым на разном технологическом оборудовании. При этом комплекс операций по изготовлению полупродукта, не допускающих разрыва технологического процесса, осуществляют на единой технологической линии, а превращение полупродукта в готовую продукцию, соответствующую требованиям стандартов или технических условий, осуществляют на локальных (специализированных) поточных линиях. Для нормального функционирования цеха, работающего по такой схеме, в нем создают промежуточные склады, обеспечивающие возможность хранения необходимого запаса полупродукта. Для передачи полупродукта на промежуточные склады и подачи его со склада к локальным поточным линиям используют электромостовые краны или другие внутрицеховые транспортные средства.

На рис. 6.3, б показано, как изменяется схема компоновки технологического оборудования того же трубоэлектросварочного цеха, если термической обработке подвергают лишь часть выпускаемой продукции. Установка в этом случае термических печей 4 и охладительных столов 5 в потоке со станом 1—3 привела бы к неоправданно большим габаритам и неэффективному использованию термических печей.

Сооружение же участка термической обработки 4, 5 и отделения отделки труб 6,7 в виде локальных поточных линий позволяет уменьшить габариты термических печей и обеспечить их полную загрузку, а также сократить число единиц отделочного оборудования. Это достигается тем, что при загрузке локальных поточных линий с промежуточного склада состав оборудования и пропускная способность этих линий должны обеспечить годовой выпуск заданной программы производства и могут не соответствовать часовой производительности стана. Однако при этом между локальными поточными линиями создают промежуточные склады, обеспечивающие возможность хранения нормативного запаса труб, т.е. увеличивают число крановых операций и соответственно число электромостовых кранов.

Внепоточную схему обработки применяют при широком сортаменте выпускаемой продукции, каждый вид которой требует обработки на разном специализированном оборудовании, а также при существенных колебаниях длительности циклов обработки изделий на каждом виде оборудования. Этот вид компоновки применяют в цехах и на участках отделки специальных видов проката и труб с относительно невысоким объемом производства.

На рис. 6.3, в показана схема компоновки оборудования того же трубоэлектросварочного цеха при размещении трубоэлектросварочного агрегата 1—3, участка термической обработки 4, 5, участка отделки и сдачи труб 6, 7 в виде отдельно стоящих агрегатов. Внепоточная обработка обеспечивает наиболее полную загрузку каждой единицы устанавливаемого оборудования. Однако эта схема в еще большей степени, чем схема полупо точной обработки, требует создания достаточных промежуточных складов и увеличения числа крановых операций.

Выбор рациональной схемы компоновки оборудования — одна из задач оптимизации технологического процесса и состава оборудования для заданного сортамента и объема производства.

Схема грузового потока материалов. Направление перемещения заготовки при ее превращении в готовую продукцию обычно выбирают так, чтобы в процессе обработки полупродукт двигался к месту завершения технологического процесса без возвращения назад или пересечения потока При цикличных процессах, к которым, например, относится производство холоднодефор мированных труб, происходят кольцевые передачи полупродукта. После завершения требуемого числа циклов обработки черновое изделие в процессе окончательной отделки перемещается в направлении склада готовой продукции.

Схема грузового потока материалов в цехе включает весь процесс перемещения изделия при обработке, начиная от разгрузки заготовки на складе исходного металла и заканчивая отгрузкой готовой продукции на складе.

Схема грузового потока включает такое направление перемещения: вспомогательных материалов (смазки, инструмента, огнеупоров, краски и др.) к производственным участкам и отходов производства (окалины, обрези, стружки, брака и др.) — к местам их удаления. Для организации рациональных грузопотоков всех материалов применяют наземные, надземные и подземные транспортные устройства.

При выборе схемы рациональных грузопотоков необходимо обеспечить:

— кратчайший путь перемещения полупродукта между технологическими операциями;— наиболее эффективное использование производственной площади и объема здания;

— безопасность обслуживающего персонала;

— максимальное совмещение транспортных и технологических операций (обработка или контроль изделия в процессе его перемещения).

Грузовые потоки материалов должны быть увязаны с возможностями перемещения производственного персонала и обеспечивать свободный доступ к местам управления технологическим процессом, а также возможность обслуживания и ремонта оборудования.

В прокатных и трубных цехах обычно используют три схемы перемещения основного материала:

1. Продольное, когда заготовка в процессе ее обработки движется вдоль пролета здания цеха от склада заготовки к складу готовой продукции.

2. Поперечное, когда заготовка в процессе ее перемещения от склада заготовки к складу готовой продукции движется поперек пролетов цеха.

3. Смешанное, когда заготовка в процессе ее обработки перемещается как вдоль, так и поперек здания.

Выбор той или иной схемы грузопотока определяется конкретными условиями каждого рассматриваемого цеха. В общем случае можно отметить, что использование поперечной схемы грузопотока создает предпосылки для: более рационального использования производственных площадей, в том числе и зон здания, не обслуживаемых электромостовыми кранами; межопера ционной бескрановой передачи металла из пролета в пролет в процессе его обработки, концентрации однотипного оборудования в одном производственном пролете; улучшения условий расположения и обслуживания складов исходной заготовки и готовой продукции.

При работе по схемам с продольным направлением грузопотока представляется возможным: выделить в отдельные пролеты участки производства продукции, которые нецелесообразно смешивать с другими участками производства; более рационально расположить специализированные участки цеха (участки термической и химической обработки), на которых производится продукция разных видов; создать более короткие пути для перемещения основной части выпускаемой продукции со склада исходного металла до склада готовой продукции.

Вопросы размещения сооружений и коммуникаций. При размещении сооружений и коммуникаций в прокатных и трубных цехах учитывают следующие принципы:

1. Максимально возможное освобождение периметра здания от пристроенных вспомогательных помещений и расположение их либо на участках здания, не обслуживаемых электромостовыми кранами, либо в специальных блоках, сооружаемых в отрыве от производственного здания, либо в специальных вспомогательных пролетах, сооружаемых между производственными пролетами цеха Наилучшие результаты дает сочетание этих методов применительно к условиям каждого конкретного цеха.

2. Размещение участков производства, сопровождаемого значительными тепловыделениями, в пролетах, примыкающих к наружным стенам здания или к холодным пролетам, через которые можно обеспечить подачу холодного воздуха в места с избыточными тепловыделениями.

3. Расположение складов металла и участков сбора отходов производства в местах, удобных для их удаления за пределы цеха.

4. Расположение участков, производственный процесс на которых сопровождается выделением значительного количества вредностей или является пожаро или взрывоопасным, в изолированных помещениях, запроектированных в соответствии с действующими строительными, санитарными и противопожарными нормами. При этом улавливание выделяющихся вредностей, их обезвреживание и выброс за пределы цеха стремятся организовать вблизи мест их образования.

5. Размещение источников питания энергией (электроподстанций, машзалов, насосных и др.) вблизи мест потребления, но с учетом внешних источников энергии. При этом для размещения указанных сооружений широко используют вспомогательные пролеты и участки здания, не обслуживаемые электромостовыми кранами. Более мелкие электротехнические и другие установки размещают между колоннами здания на уровне пола цеха или на рабочих площадках.

6. Прокладка внутрицеховых коммуникаций (для подачи электроэнергии, воды, смазки, воздуха, пара, эмульсии и т.п.) в соответствии с действующими нормами и правилами либо в специализированных подземных тоннелях, доступных для обслуживания, либо по конструкциям здания.

Прокладка коммуникаций не должна ухудшать условия доступа к оборудованию и препятствовать работе электромостовых кранов.

7. Организация прямых и безопасных проходов по цеху. Для этого размечают специальные проходы по цеху, устанавливают в необходимых местах переходные мостики, а также сооружают надземные продольные и поперечные пешеходные галереи. Цех соединяют с блоком бытовых помещений надземными или подземными пешеходными галереями, обеспечивая выход потока людей в цех в безопасных местах.

Этажность строительства. До последнего времени все отечественные и зарубежные прокатные и трубные цехи в основном строили одноэтажными. Исключение составляли цехи, требующие двухэтажного расположения оборудования, например цехи прессования труб с установкой вертикальных трубопрофильных прессов. Стремление улучшить использование объема производственного здания, необходимость приближения источников питания энергией к местам потребления, внедрение индустриальных методов строительства и монтажа, а также стремление избежать больших заглублений фундаментов и подземных сооружений при строительстве в районах с высоким уровнем грунтовых вод — все это привело к тому, что в последнее время начали сооружать цехи с двухъярусным расположением оборудования. При этом на первом (техническом этаже) с отметкой уровня пола ±0 размешают вспомогательные службы, энергетическое хозяйство, коммуникации, а на втором (производственном) этаже с отметкой уровня пола в пределах +(6г7) м устанавливают все технологическое оборудование.

При строительстве прокатных и трубных цехов наиболее трудоемки и длительны работы по сооружению фундаментов под оборудование, подземных насосных станций и коммуникаций, отстойников, подвалов электропомещений, тоннелей и других помещений, т.е. работы так называемого “нулевого” цикла. Сооружение двухъярусного цеха позволяет свести к минимуму работы “нулевого” цикла и тем самым сократить сроки строительства. Однако сооружение технического этажа и рабочей площадки требует дополнительных капитальных затрат. Поэтому выбору того или иного варианта ярусности строящегося цеха должна предшествовать тщательная техникоэконо мическая проработка этого вопроса с учетом всех факторов.

В тех случаях, когда строительство технического этажа представляется нецелесообразным, а по условиям компоновки на ограниченных производственных площадях необходимо разместить значительное число технологического, энергетического, вентиляционного и другого оборудования, сооружают локальные полуэтажи или технические подвалы.

Блокировка прокатных и трубных цехов. Блокировка цехов существенно влияет на капитальные затраты, необходимые для сооружения цеха или группы цехов: при блокировке улучшается степень использования заводской территории, сокращаются затраты на подготовку территории, инженерные коммуникации, а также в некоторых случаях уменьшается объем внутризаводских перевозок.

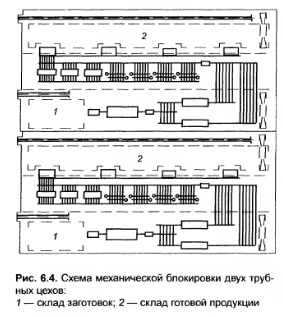

Блокировку цехов подразделяют на механическую и органическую. При механической блокировке два или три цеха размещают в примыкающих одно к другому зданиях, причем каждый из них имеет собственные склады, транспортные связи и внутрицеховые сооружения (рис. 6.4). Такой вид блокировки позволяет улучшить использование заводской территории, но не оказывает скольконибудь серьезного влияния на техникоэкономические показатели каждого конкретного цеха. Более того, при таком способе блокировки ухудшаются условия перспективного развития каждого цеха, входящего в состав блока, а также затрудняется аэрация производственного здания.

При органической блокировке все цехи, входящие в состав блока,, имеют общие склады заготовки, исходного сырья и полупродукта, транспортные связи, энергетические сооружения и коммуникации. В таких случаях цехи блокируют так, чтобы каждый цех имел определенные перспективы развития и необходимые условия аэрации производственного здания.

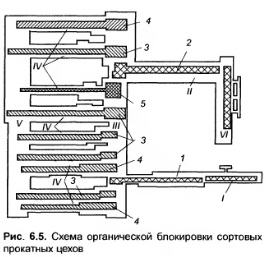

На рис. 6.5 представлена схема компоновки блока сортовых прокатных цехов, входящего в состав одного из крупнейших металлургических заводов В состав блока входят:

1. Два обжимных цеха для прокатки слитков в заготовки квадратного и прямоугольного сечений для передельных станов, установленных в блоке В первом обжимом цехе 1 установлен дуоревер сивный блюминг 1250 с непрерывным заготовочным станом 730/500 мощностью 4,0 млн. т в год по слиткам. Во втором обжимном цехе 2 установлен блюминг 1300 с непрерывным заготовочным станом 900/700/500 мощностью 6,0 млн. т в год по слиткам.

2. Пять непрерывных мелкосортных станов 3 для производства круглой, арматурной, шестигранной, квадратной, полосовой и угловой стали. Установка в блоке пяти однотипных станов обеспечила возможность их узкой специализации, что позволило увеличить их суммарную мощность .на 10 %. Мощность каждого мелкосортного стана в зависимости от специализации составляет от 0,45 до 1,2 млн. т в год готового проката.

3. Три непрерывных проволочных стана 4 для производства катанки мощностью 670—800 тыс. т в год каждый.

4. Один непрерывный штрипсовый стан 5 для производства полосовой стали с катаными кромками (штрипс) в рулонах мощностью 1,6 млн т в год готового проката.

Компоновка блока выполнена так, что склад заготовок готовой продукции для обжимных станов и исходного металла для передельных станов расположен в поперечных пролетах III, к которым с одной стороны примыкают продольные пролеты I и II обжимных станов, с другой — пролеты зданий IV передельных станов На площадях пролетов склада заготовок размещаются холодильники (уборочные устройства) заготовочных станов обжимных цехов и загрузочные устройства передельных станов для подачи заготовок к нагревательным печам. В пролетах склада осуществляется сортировка, отделка и комплектация заготовок по заказам перед подачей на сортовые станы.

Готовый прокат всех девяти передельных станов блока выдается в поперечные пролеты V общего склада готовой продукции, примыкающего к продольным пролетам IV станов. В пролетах склада готовой продукции размещаются уборочные устройства передельных станов и осуществляется хранение, сортировка, доотделка и отгрузка металла.

В пролеты VI нагревательных колодцев обжимных цехов, в пролеты склада заготовок и готовой продукции, а также в пролеты зданий всех станов проложены железнодорожные пути, обеспечивающие подачу слитков из сталеплавильных цехов завода, вывоз товарной заготовки и готового проката; подачу оборудования и материалов, вывоз отходов производства (обрези, окалины и проч.). Связь поперечных и продольных пролетов осуществляется рольгангами и передаточными тележками.

Энергетические объекты (электроподстанции, станции оборотного водоснабжения, газораспределительные пункты, централизованные склады масел и др.) и коммуникации от них к каждому стану сооружены (расширялись по мере строительства блока) для комплексного обслуживания блока. Внутренние дворы между пролетами прокатных станов обеспечивают нормальные условия аэрации производственного здания.

В. А. Авдеев, В. М. Друян, Б. И. Кудрин, Основы проектирования металлургических заводов, М., 2002