Разработка объёмнопланировочных решений

После выбора оптимальной для данного предприятия схемы работы цеха приступают к разработке объемнопланировочных решений. Например, в период разработки типового цеха с конвертерами ёмкостью 100—130 т (1960 г.), строительство которого намечалось в первую очередь на КарМК, на стадии проектных соображений было рассмотрено около 50 планировок, из которых для рабочего проектирования была выбрана одна, в которой для обеспечения свободы выбора конвертерный блок по очертаниям и габаритам сделали приблизительно таким же, как мартеновский.

Приступая к разработке проекта, необходимо ознакомиться с техническими решениями по аналогичным цехам, чьи показатели близки к показателям вновь проектируемого цеха, разобраться, какие решения заслуживают повторения, а какие должны быть пересмотрены. Вся история становления и развития конвертерного производства подтверждает правильность такого подхода. Например, в проекты цехов с конвертерами ёмкостью 100—130 т последовательно вносился ряд изменений: увеличилось количество пролётов, возросли их длина и ширина, поменялись взаиморасположение пролетов, способ разливки (в изложницы — на МНЛЗ), характеристика кранов, тип газоотводящего тракта, тип конвертера (без опорного кольца — с кольцом; со стационарным приводом — с навесным приводом), ёмкость совков, способ уборки шлака.

Очевидно, что не может быть «образцового» проекта, удовлетворяющего условиям любого предприятия. В каждом случае необходима разработка нескольких вариантов и выбор оптимального. Содержащиеся ниже рекомендации носят общий характер и ставят задачей выявление направлений поиска оптимальных решений.

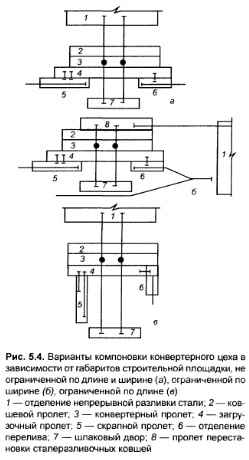

Возможны три случая (рис. 5.4), определяющих характер объемнопланировочных решений в зависимости от условий генерального плана (при отсутствии особых требований по технологии выплавки и внепечной обработки):

1. Площадка не ограничена по длине и ширине (рис. 5.4, aJ. Размещение конвертерного цеха рекомендуется посредине между расположенными параллельно ему и на минимальном удалении отделением непрерывной разливки стали и шлаковым двором. Собственно конвертерный цех при этом может состоять из пяти пролетов (считая со стороны ОНРС): ковшевого, конвертерного, загрузочного, скрапного, перелива. Возможно последовательное расположение двух последних пролетов с примыканием обоих к загрузочному. В этом случае между ними обычно размещаются посты управления конвертерами. Конвертерный цех связан с ОНРС и шлаковым двором поперечными путями широкой колеи. Аналогичное решение принято, например, Гипромезом в проекте конвертерного цеха завода в Руркеле (Индия).

2. Площадка ограничена по ширине, но не ограничена по длине (рис. 5.4, б). Основные объекты могут быть расположены следующим образом: центральную часть площадки занимает конвертерный цех, параллельно ему размещается шлаковый двор, а ОНРС располагается со стороны одного из торцов конвертерного цеха. Степень удаления объектов друг от друга определяется условиями раскладки железнодорожных и автомобильных путей, обеспечением въездов в цех. Собственно конвертерный цех при этом может состоять из шести пролетов: перестановки стале разливочных ковшей, ковшевого, конвертерного, загрузочного, скрапного, отделения перелива. Между скрапным пролетом и отделением перелива расположены посты управления. В пролете перестановки сталеразливочных ковшей переставляют ковши со сталью на сталевозы, доставляющие сталь в ОНРС по продольным железнодорожным путям.

Количество пролетов в конвертерном цехе увеличивается, ширина цеха возрастает. Однако общая ширина трех объектов (конвертерного цеха, ОНРС, шлакового двора) сокращается. Последовательное расположение отделений может быть, в частности, рекомендовано при переводе действующего конвертерного цеха на непрерывную разливку, если на генплане завода нет места для осуществления другого варианта размещения

1 — отделение непрерывной разливки стали, 2 — ковшевой пролет, 3 — конвертерный пролет; 4 — загрузочный пролет; 5 — скрапной пролет; 6 — отделение перелива; 7 — шлаковый двор; 8 — пролет перестановки сталеразливочных ковшей ОНРС. Такое решение, в частности, было предложено Гипромезом в качестве одного из вариантов при переводе на непрерывную разливку конвертерного цеха Карагандинского комбината

3. Площадка ограничена по длине, но не ограничена по ширине (рис. 5.4, в). Как и в первом случае, конвертерный цех размешается между параллельными ему ОНРС и шлаковым двором. Одна из мер по сокращению длины цеха — размещение скрапного пролета и отделения перелива перпендикулярно продольной оси цеха. При этом в состав цеха могут входить четыре параллельных пролета (ковшевой, конвертерный, загрузочный, постов управления) и два перпендикулярных им (скрапной и отделение перелива). Такое решение реализовано в одном из конвертерных цехов фирмы «Явата» (Япония).

Очевидно, что на площадке с неограниченными габаритами можно разместить любой тип цеха. Однако, хотя все приведенные выше схемы работоспособны, предпочтение следует отдать первому типу, как наиболее технологичному (минимум перестановок и минимальные пробеги грузов).

Поскольку схемы, представленные на рис. 5.4, б и 5.4, менее технологичны, на практике они встречаются редко. Даже в условиях ограниченной по габаритам площадки предпочтение отдается схеме цеха, представленной на рис. 5.4, а, с параллельным расположением пролетов в конвертерном цехе и передачей металла и шлака в

О НРС и на шлаковый двор по поперечным путям широкой колеи. В ряде случаев для обеспечения такой схемы идут на снос существующих объектов или размещение нового конвертерного цеха на свободной площадке, расположенной в стороне от основных цехов, иногда и за пределами существующей заводской территории.

В приводимой методике расчета количества оборудования и габаритов цеха планировка цеха принимается в соответствии с рис. 5.4, а. При других вариантах объемнопланировочных решений принципиальные методические рекомендации сохраняются, но в расчеты вносятся незначительные коррективы (например, при строительстве цеха на площадке с ограниченной шириной дополнительно определяются габариты пролета перестановки ковшей и количество устанавливаемого в нем оборудования).

После выбора технологической схемы работы цеха и разработки принципиальных объемнопланировочных решений приступают к расчетам по цеху. Эти расчеты состоят из двух основных частей: определения характеристик и количества оборудования; определения габаритов здания. Обычно расчеты ведутся последовательно (вначале оборудование, затем здание). Это естественно, поскольку, не зная количества и размеров машин, нельзя определить, какие площади требуются для их размещения и эксплуатации. Однако существует и обратная зависимость: не имея габаритов здания, нельзя в ряде случаев точно определить и количество оборудования. Например, количество мостовых кранов может зависеть от длины пролета — при одинаковом объеме работ требуемое количество кранов может составить в коротком здании одну величину, а в длинном — другую. Это объясняется тем, что в длинном здании увеличиваются пробеги кранов, что связано с дополнительными затратами времени. То же самое — при изменении отметки головки подкранового рельса, высоты рабочей площадки, уровня подачи материалов в цех. Расчеты по зданию и по оборудованию должны увязываться взаимно.

В. А. Авдеев, В. М. Друян, Б. И. Кудрин, Основы проектирования металлургических заводов, М., 2002