СОСТАВ И ОСНОВНЫЕ СВЕДЕНИЯ ПО ПАРАМЕТРАМ ПЛАВКИ И ПЕЧАМ ДОМЕННОГО ЦЕХА

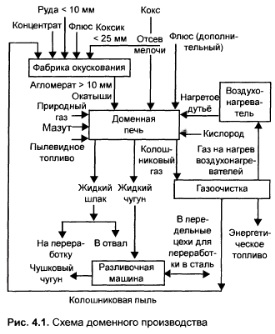

При проектировании доменного производства необходимо знать физикохимические составляющие и механику процесса, технологию проведения плавки, организационное и технологическое обеспечение доменного производства, схема которого приведена на рис. 4.1.

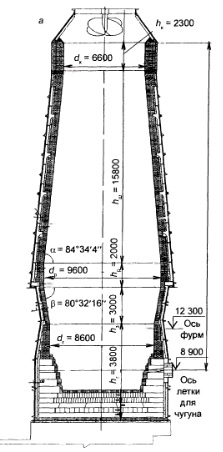

Доменная печь (рис. 4.2, а) — непрерывно работающий агрегат шахтного типа для выплавки чугуна. Внутреннее очертание с рабочей поверхностью, ограниченной огнеупорной футеровкой, называется профилем печи.

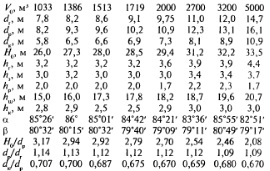

Основные части профиля — колошник, шахта, распар, заплечики, горн. Основные размеры профиля печи: Н — полная высота; Н0 — полезная высота; hr — высота горна; Из — высота заплечиков; Ир — высота распара; /гш — высота шахты; Ик — высота колошника; dr — диаметр горна; dp — диаметр распара; dK — диаметр колошника; а — угол наклона шахты; р — угол наклона заплечиков.

Современные доменные печи — отражение исследований и конструкторских разработок не одного поколения ученыхметаллургов, проектировщиков, специалистовпрактиков.

В комплекс доменного цеха входят: центральный узел доменной печи, рис 4.2, б (собственно доменная печь с колошниковым устройством, литейный двор, установка придоменной грануляции шлака, блок воздухонагревателей, пылеуловитель с газопроводами грязного газа, лифт, бункерная эстакада при скиповой загрузке шихты в печь, конвейерная подача на колошник печи, пункт управления доменной печью и воздухонагревателями), разливочные машины, депо огнеупорного ремонта чугуновозных ковшей и депо их очистки и горячего ремонта, отделение приготовления огнеупорных масс, установка опрыскивания шлаковых ковшей, электростанция доменного цеха, насосная станция доменного цеха, склад холодного чугуна.

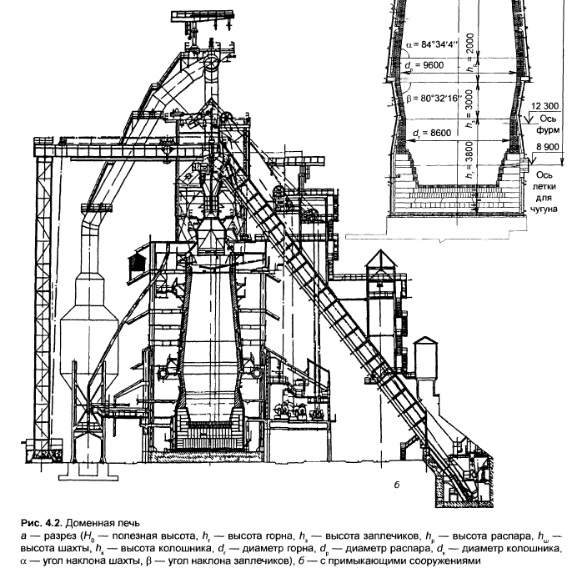

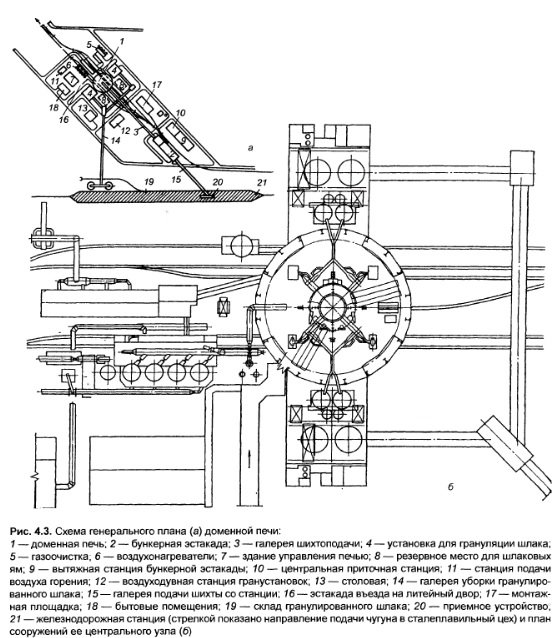

Обычно выделяют схему генерального плана (рис. 4.3, а) и центральный узел (рис. 4.3, б) доменной печи, которые и будут рассмотрены.

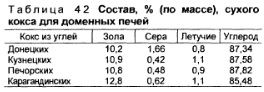

Условия работы доменных печей определяются качеством сырых материалов и топлива. Составы железорудной шихты и кокса приведены в табл. 4.1, 4.2.

Большинство доменных печей работает с повышенным давлением газа на колошнике, на высокотемпературном дутье, обогащенном кислородом, с вдуванием природного газа. Применяют и доменные печи с вдуванием мазута, пылеугольного топлива, природного и коксового газа. Основные параметры доменной плавки (средние): температура дутья 1095 °С; давление газа на колошнике 1,39 ат; содержание кислорода в дутье 26,3 %; интенсивность горения кокса 873 кг/ /(м3 ¦ сут). Выплавляются следующие виды чугуна: передельный, литейный, доменные ферросплавы.

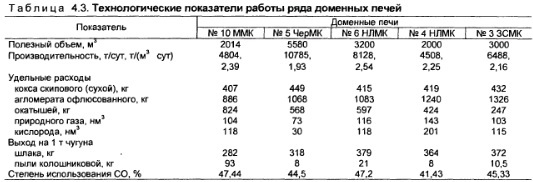

Средние основные технологические показатели работы доменных печей: удельная производительность 1,82 т/(м3 ¦ сут); удельные расходы: кокса скипового (сухого) 491 кг; агломерата офлюсованного 1236 кг; окатышей 472 кг; известняка 28 кг; природного газа 101 нм3; кислорода 107 нм3; мазута 4 кг; пылеугольного топлива 1 кг; коксового газа 3 нм3.

На 1 т чугуна выход шлака 423 кг, уловленной колошниковой пыли 29 кг, колошникового газа 1629 нм3.

В табл. 4.3 приведены некоторые технологические показатели работы ряда доменных печей

Рациональное расположение всех основных сооружений, агрегатов, машин, устройств и транспортных путей — основное требование, предъявляемое к планам доменных цехов.

Первый типовой проект доменного цеха с печами полезным объемом 930 м3 был выполнен с блочным расположением печей. При такой планировке две доменные печи объединяли в один блок с общим литейным двором. Основные железнодорожные пути для уборки жидких продуктов плавки расположены параллельно общей оси доменных печей, литейных дворов и воздухонагревателей Газоочистные устройства располагали со стороны, противоположной скиповому подъемнику и бункерной эстакаде. При блочном расположении доменных печей и воздухонагревателей достигается компактность цеха, но затрудняется уборка жидких продуктов плавки, необходим четко согласованный график выпусков продуктов плавки на всех доменных печах, общий литейный двор затрудняет обслуживание чугунных и шлаковых леток, отсутствует связь между чугуно и шлаковозными путями в пределах цеха.

Второй типовой проект доменного цеха с печами полезным объемом 1300 м3 выполнен с индивидуальным (островным) расположением доменных печей, при котором создаются хорошие условия для работы железнодорожного транспорта, улучшаются условия обслуживания доменных печей в процессе эксплуатации и при ремонте. Пути с двух сторон доменных печей соединены, что обеспечивает независимую работу каждой доменной печи. Для обслуживания литейного двора предусмотрен тупиковый хозяйственный путь. Все доменные печи располагаются по одной оси, блоки воздухонагревателей, литейных дворов и постановочных путей для чугуновозов и шлаково зов каждой печи — под углом к этой оси. Такая планировка типична для доменных цехов.

Крупные доменные печи строятся отдельными блоками с конвейерной подачей шихтовых материалов на колошник доменной печи. Такие планировки впервые были осуществлены на доменных печах № 9 полезным объемом 5000 м3 Кри ворожстали, № 6 объемом 3200 м3 НЛМК и № 5 объемом 5580 м3 ЧерМК.

Рассмотрим в качестве примера параметры доменной печи НЛМК.

Печь рассчитана на работу с избыточным давлением газа под колошником до 0,25 МПа с содержанием кислорода в дутье (природном газе) 30—35 % и температурой дутья 1200—1300 °С и имеет следующие особенности.

Усовершенствованный профиль печи характеризуется увеличенной высотой горна (4600 мм) и следующими рациональными отношениямиПечь имеет 32 воздушные фурмы и четыре чугунные летки; шлаковой летки не предусмотрено.

Огнеупорная кладка печи выполнена с жесткими допусками по толщине швов. Углеродистые блоки на стыке горна и лещади имеют двустенную конструкцию с перевязкой вертикальных и горизонтальных швов, что надежно предотвращает прорывы чугуна через стены горна.

Огнеупорная футеровка чугунных леток выполнена из углеродистых блоков, поэтому применяется только безводная леточная масса.

Нижняя часть лещади выложена графитиро ванными углеродистыми блоками, верхняя часть на периферии — углеродистыми блоками, центр — высокоогнеупорными муллитовыми изделиями. В кладке верхней части горна применяются каолиновые изделия. Заплечики, распар и шахта печи футерованы каолиновым и шамотным кирпичом.

Доменная печь охлаждается технической водой, лещадь — воздухом. Снизу в лещади заложены чугунные плитовые холодильники толщиной 180 мм с залитыми трубами, по которым проходит воздух (60 тыс. м3/ч) от двух дутьевых вентиляторов (из которых один резервный), расположенных в здании под литейным двором.

Периферия лещади и горна охлаждается гладкими плитовыми холодильниками. Холодильники в районе чугунных леток выполнены утолщенными и состоят из двух рядов холодильных труб. В фурменной зоне и верхнем ряду заплечиков смонтированы ребристые холодильники с залитым кирпичом, в нижнем ряду заплечиков, распаре и охлаждаемой части шахты — ребристые холодильники без залитого кирпича.

Холодильники верхнего пояса шахты имеют самостоятельно охлаждаемые выступы, образующие горизонтальное опорное кольцо для поддержания верхней неохлаждаемой части шахты. В расположенных ниже поясах шахты холодильники с выступами установлены в шахматном порядке.

Защитные плиты колошника коробчатого типа футерованы шамотным кирпичом и крепятся к кожуху кронштейнами.

Кожух печи выполнен самонесущим из высокопрочной ЭШП стали 16Г2АФ. Его максимальная толщина 40 мм.

Доменная печь не имеет колонн. Колошниковое устройство опирается на каркас здания литейного двора.

Для наблюдения за воздушными фурмами и их обслуживания запроектирована и построена кольцевая площадка шириной 5 м, позволяющая использовать напольный транспорт (электрокары) для смены элементов фурменных приборов. Эта площадка одновременно служит укрытием над чугунными летками и участками главных желобов.

На доменной печи установлено бесконусное загрузочное устройство с вращающимся распределительным лотком. Приводы вращения лотка обеспечивают его движение в процессе выгрузки шихтовых материалов в печь при постоянном и переменном углах наклона лотка, делая возможным любое требуемое распределение материалов на колошнике печи и способствуя достижению оптимального использования восстановительной способности газа и ровного хода печи. Для охлаждения оборудования загрузочного устройства (редуктора вращения и изменения угла распределительного лотка и узла шихтовых затворов) постоянно подается азот под давлением, несколько превышающим давление газа под колошником, для предотвращения проникновения пыли.

Кроме того, азот подается для обдува контактных поверхностей уплотнительных клапанов, выравнивания давления (додавливания) в бункерах загрузочного устройства и продувки их. Режим додавливания обеспечивает требуемую разницу давлений печь — бункер в пределах 510 кПа. Продувка бункеров азотом предусмотрена для безопасной работы загрузочного устройства и уменьшения выбросов пыли в атмосферу.

Изза многообразия происходящих в печи физикохимических процессов, процессов теплопередачи, движения материалов и газов нет достаточно обоснованной теории расчета профилей доменных печей. Между тем чем правильнее рассчитан профиль, тем эффективнее используется химическая и тепловая энергия газов, ровнее ход печи, равномернее разгар футеровки.

Существуют несколько эмпирических методов расчета профиля доменной печи, в частности метод М. А. Павлова, относящийся к периоду, когда доменные печи работали на плохо подготовленной шихте, а конструкции доменных печей и оборудования были несовершенны. Методы А. Н. Рамма, Н. К. Леонидова и др. отвечают современным режимам работы печей, конструкции оборудования. За основу принят требуемый объем доменной печи (V — полный объем печи от оси чугунной летки до колошникового фланца и VQ — полезный объем печи от оси чугунной летки до низа большого конуса в опущенном положении).

Ниже приведены фактические основные параметры профиля доменных печей полезным

В. А. Авдеев, В. М. Друян, Б. И. Кудрин, Основы проектирования металлургических заводов, М., 2002