Техникоэкономическое обоснование (проект)

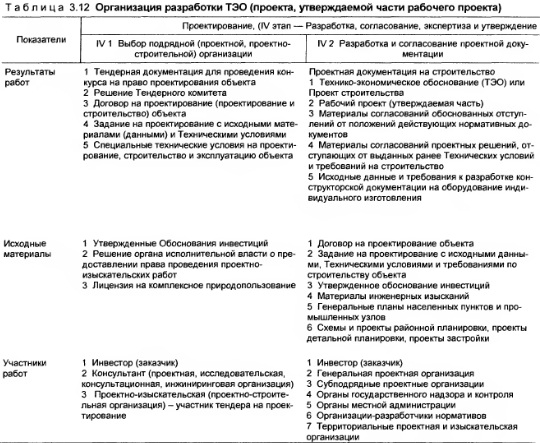

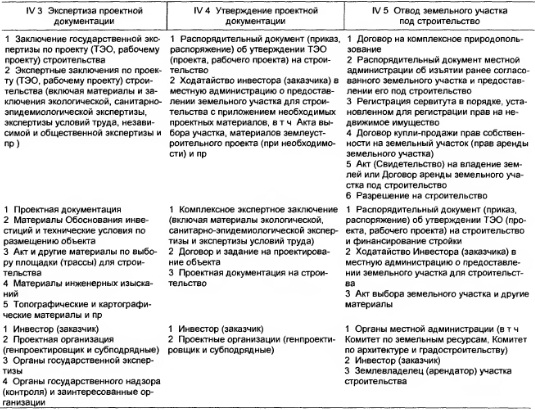

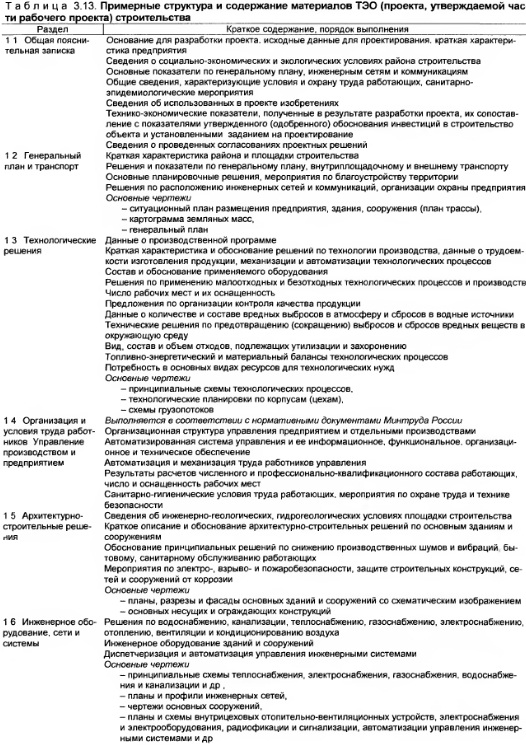

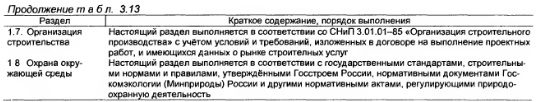

Состав Техникоэкономического обоснования (или Проекта, или утверждаемой части рабочего проекта) менялся на протяжении всего времени проектирования объектов черной металлургии. В наиболее идеальном виде эту стадию можно соотнести проектному заданию — основному документу, руководствуясь которым были построены практически все заводы черной металлургии СССР. В то время техникоэкономическое обоснование являлось предпроектной стадией. С переходом к новой организации инвестиционного процесса ТЭО стали относить к проектному этапу (называемому “Проектирование объектов строительства”). ТЭО служит документом, на основе которого осуществляется подготовка рабочей документации. В свою очередь, основанием для разработки ТЭО служит утвержденное (одобренное) Заказчиком обоснование инвестиций и утвержденное местной администрацией решение о предварительном согласовании места размещения объекта. Общая схема организации и разработки ТЭО (проекта, утверждаемой части рабочего проекта) приведена в табл. 3.12, а в табл. 3.13 — примерная структура и содержание материалов ТЭО строительства, детализируемые далее применительно к ТЭО объектов черной металлургии.

Таким образом, базовым документом пакета обосновывающих материалов инвестиционного проекта является техникоэкономическое обоснование (ТЭО) или, следуя международной терминологии, ТЭО в качестве завершающего документа пакета feasibility study материалов, обосновывающих осуществимость и эффективность инвестиционного проекта, базируется на принятых заказчиками и одобренных потенциальными инвесторами коммерческих предложениях и бизнес плане. В известной мере расширяя сферу обоснований. ТЭО должно учитывать новейшие научнотехнические достижения и передовой опыт работы близких по роду деятельности производств, а также перспективу развития техники в данной отрасли. В составе ТЭО должна быть четко обоснована организационноправовая форма (форма собственности) предприятия. Разработка ТЭО включает изучение ранее прорабатывавшихся вопросов реконструкции или модернизации предприятия, а также решений, которые принимались в перспективных материалах (схемах развития отрасли, в частности черной металлургии, программах технического перевооружения и реконструкции и т.д.). Как сводный комплексный документ ТЭО охватывает вопросы рационального использования территории, природных, сырьевых, материальных, энергетических и трудовых ресурсов, а также строительства объектов производственного, социальнобытового назначения, включая строительство жилья, и охраны окружающей среды.

В состав ТЭО входят три блока вопросов, образующих разделы технологический и экономический, строительноконструкторский, финансовоэкономический.

Технологоэкономические разделы ТЭО освещают следующий круг вопросов:

— техническое состояние действующего производства, анализ и оценка его деятельности, техникоэкономические показатели работы за последние дватри года (при реконструкции, модернизации объекта),

— обоснование и оценка (оптимизация) принимаемой технологии производства на основе вариантной проработки и сопоставления возможных технологических схем;

— производственная структура и состав предприятия, управление предприятием, обоснование производственных мощностей;

— номенклатура и объем производства продукции в натуральном и стоимостном выражении;

— потребность в сырье, материалах и полуфабрикатах, требования к качеству и подготовке сырья, источники снабжения, сырьевая база, запасы;

— потребность в рабочей силе, подготовка кадров;

— обеспечение энергоресурсами (электроэнергия, вода, пар, топливо, газ и т.д.);

— производственная и хозяйственная кооперация предприятия, возможность комплексной переработки сырья, утилизация отходов производства;

— данные по основному технологическому оборудованию, включая потребность и требования по уровню механизации и автоматизации производства;

— расчетные пены на продукцию, цены для внутреннего и внешнего рынка;

— основные техникоэкономические показатели продукции и сопоставление с аналогичными видами продукции отечественного и зарубежного производства;

— обоснование конкурентоспособности продукции, вероятностные перспективы сбыта продукции на внутреннем рынке и поставки на экспорт.

Блок вопросов, относящихся к строительноконструкторскому комплексу, включает:

— ситуационный план района строительства, включая размещение объектов промышленного и жилищногражданского строительства, а также внеплощадочные сооружения и трассы транспортных инженерных коммуникаций, размеры санитарнозащитной зоны объекта промышленного строительства;

— основные требования к развитию транспорта с учетом рационального выбора транспортных средств;

— генеральный план предприятия с размещением на площадке основных зданий и сооружений, объектов энергетического и транспортного хозяйства, резервных площадей территории для возможного расширения производства;

— принципиальные схемы объемнопланировочных и конструктивных решений и основные параметры крупных или сложных зданий и сооружений предприятия;

— объемы основных строительномонтажных работ и потребность в основных строительных материалах и конструкциях, строительных машинах и механизмах, трудоемкость строительства;

— расчетное обоснование мероприятий по охране окружающей среды, предотвращению загрязнения воздушного бассейна, почвы и водоемов, а также мероприятия по рекультивации нарушенного земельного покрова;

— расчеты стоимости строительства по предприятию в целом и раздельно по производственным и жилишногражданским объектам и при необходимости по объектам строительной базы и внепроизводственной инфраструктуры;

— основные мероприятия по организации строительных работ, особенности организации и сроки осуществления строительства.

Блок финансовоэкономических вопросов включает:

— расчет себестоимости продукции (эксплуатационных затрат), определение прибыли и рентабельности производства, расчеты периода окупаемости инвестиций;

— обоснование намечаемых источников инвестирования собственных средств заказчика, включая получаемые им кредиты, займы и ссуды, и привлекаемых средств отечественных и зарубежных инвесторов;

— определение видов инвестирования — денежные средства, займы, кредиты, акции и другие ценные бумаги, лицензии, ноухау и другие интеллектуальные ценности, технологии и оборудование, подготовка кадров, маркетинговые услуги по сбыту продукции и др.;

— обоснование условий (форм расчетов) привлечения инвестиций (денежные средства, включая свободно конвертируемую валюту), выпускаемая продукция, оказание услуг на компенсационных началах, мероприятия фьючерсного порядка, приобретение инвестором зданий, доля его участия в предприятии, ценные бумаги, право пользования землей и т.д.),

— вопросы страхования инвестиций и определение уровня инвестиционных рисков для заказчика и отечественных и зарубежных инвесторов.

Таким образом, техникоэкономические обоснования должны являться основанием для оформления разрешительной документации на строительство. Принимаемые в ТЭО решения по вопросам технологии и финансовоэкономической эффективности производства должны в течение всего хода работы регулярно рассматриваться и согласовываться с заказчиком. По принятым в ТЭО решениям в части производственной и хозяйственной кооперации, транспортных связей, инженерного обеспечения, вопросов подготовки кадров и экологических требований заказчик при непосредственном участии проектной организации (генпроектировшика) должен оформлять официальные согласования с заинтересованными организациями и соответствующими властными структурами.

В отечественной практике ТЭО должно состоять из следующих разделов:

1. Исходные данные и положения: постановления, решения и другие документы предпроект ных этапов инвестиционного процесса, являющиеся основанием для разработки ТЭО, данные о техническом состоянии реконструируемого или расширяемого предприятия, анализ и оценка его деятельности, основные техникоэкономические показатели работы за три года, предшествовавших году разработки ТЭО.

2. Мощность (объем производства продукции), номенклатура продукции, специализация и возможная кооперация предприятия; основные технические данные и экономические показатели продукции в сравнении с данными и показателями аналогичных видов продукции отечественных и зарубежных предприятий; конкурентоспособность продукции; обоснование получения и использования попутной продукции при комплексной переработке сырья и утилизации отходов производства.

3. Обеспечение предприятия сырьем, материальными полуфабрикатами, энергией, топливом, водой и трудовыми ресурсами; данные о наличии трудовой базы, разведанных и утвержденных запасах сырья и перспективе их роста; потребность в сырье, требования к качеству и способам его подготовки, потребность в материалах и полуфабрикатах, источники их получения; обоснование источников обеспечения предприятия электрической и тепловой энергией и топливом с учетом топливноэнергетического баланса района размещения предприятия; обоснование обеспечения предприятия водой (с учетом других потребителей); расчет численности работающих, предложения по организации подготовки кадров.

4. Основные технологические решения, состав предприятия, организация производства и управления, обоснование рекомендуемой технологии производства (технологической схемы) на основе сравнения возможных технологических процессов и схем и оценка оптимальности выбранной технологии; обоснование выбора основного технологического оборудования; важнейшие требования к основному технологическому оборудованию, требования к уровню механизации и автоматизации предприятия и основные технические решения; обоснование производственнотехнологической структуры и состава предприятия, мощности его основных производств и цехов, состав обслуживающего и энергетического хозяйств; структура управления предприятием и обоснование применения АСУП.

5. Выбор района, пункта, площадки (трассы) для строительства и их характеристики; обоснование выбора района и пункта, обоснование выбора площадки (трассы) для строительства.

6. Основные строительные решения, организация строительства: принципиальные объемнопланировочные и конструктивные решения и их основные параметры по наиболее крупным и сложным зданиям и сооружениям, плошали корпусов, зданий и сооружений предприятия; предложения по строительству предприятия очередями для ускорения ввода в действие производственных мощностей и основных фондов или обоснование невозможности (нецелесообразности) выделения очередей строительства; ситуационный план с указанием размещения площадок промышленного и жилищногражданского строительства, внеплощадочных сооружений (водозабора, очистных сооружений, трасс электро, тепло, газо, водоснабжения, подъездных железных и автомобильных дорог); схема генерального плана предприятия, предусматривающая размещение на промышленной площадке наиболее крупных зданий и сооружений, зон объектов подсобного и обслуживающего назначения, объектов энергетического хозяйства, транспортного хозяйства и связи, площади для возможного расширения предприятия; основные требования к развитию транспорта общего пользования с учетом наиболее рационального использования отдельных его видов (железнодорожного, автомобильного, водного и др.); особенности организации и сроки осуществления строительства; основные мероприятия по организации строительства; объемы основных строительномонтажных работ и потребность в важнейших строительных материалах и механизмах, трудоемкость строительства, определяемые по укрупненным нормативам и показателям.

7. Охрана окружающей среды: характеристика и объем сточных вод и вредных выбросов; мероприятия по спецводопользованию; мероприятия по предупреждению загрязнения воздушного бассейна, почвы и водоемов, по рекультивации нарушенного земельного участка и использованию плодородного слоя почвы; размеры санитарнозащитной зоны, предложения по использованию отходов производства для повышения экономической эффективности работы предприятия, влияние на окружающую среду в данном районе действующих, строящихся и намечаемых к строительству предприятий; экономическая эффективность осуществления природоохранных мероприятий и оценка экономического ущерба, причиняемого загрязнением окружающей среды.

8. Расчетная стоимость строительства определяется для всех выделенных объектов (строчек, составляющих пусковой комплекс). В разделе излагаются вопросы и приводятся данные по определению в ТЭО расчетной стоимости;

9. Экономика строительства и производства, основные техникоэкономические показатели: экономическая эффективность инвестиций, удельные вложения, в том числе на строительномонтажные работы, расчетная себестоимость основных видов продукции, удельные расходы сырьевых, материальных и топливноэнергетических ресурсов; сравнение с показателями действующих отечественных и зарубежных предприятий и с перспективными показателями проектируемых.

10. Выводы и предложения: оценка экономической эффективности строительства предприятия; соответствие принятых технологий, оборудования, строительных решений, организации производства и труда новейшим достижениям науки, техники и технологий, лучшим удельным показателям; данные для составления задания на проектирование предприятия; перечень научно исследовательских, конструкторских, экспериментальных и изыскательских работ, которые необходимо выполнить для проектирования и строительства предприятия, изготовления оборудования.

11. Приложения: схема ситуационного плана, схема генерального плана, габаритные схемы по наиболее крупным и сложным зданиям и сооружениям; сводный расчет стоимости строительства; сводка затрат.

В качестве задания при выполнении ТЭО необходимы данные по каждому из производств. Ук рупненно они могут быть представлены следующими.

Коксохимическое производство:

— критерии определения производительности коксохимического производства (обеспечение потребности собственных цехов завода, поставка на сторону);— перечень подлежащих производству продуктов коксования;

— требования к качеству и гранулометрическому составу металлургического кокса для собственных нужд завода и для поставки на сторону;

— число батарей, количество и емкость печей в батарее (эти данные берутся из предварительных соображений и уточняются в проекте),

— топливо для сушки и разогрева коксовых батарей;

— способ тушения кокса;

— обеспечение химических цехов сырьем и требования к его качеству, использование отрабо тайного солярового масла, сырой каменноугольной смолы.

2. Доменное производство.

— критерии определения производительности (обеспечение собственных цехов, поставка на сторону);

— состав шихтовых материалов;

— требования к качеству чугуна (содержание серы, фосфора, других вредных примесей) и необходимость его внеломенной обработки;

— состав доменного цеха, объемы доменных печей, уточняемые при разработке проекта;

— режим работы;

— мероприятия по интенсификации доменной плавки (применение кислорода и природного газа, мазута или пылевидного топлива, повышение температуры дутья и обеспечение постоянной регулируемой его влажности, повышение давления газа под колошником);

— способ охлаждения доменной печи;

— расположение установки грануляции доменного шлака;

— необходимость включения в состав цеха отделения по приготовлению леточных и заправочных масс или использование привозных готовых;

— способ подачи материалов на колошник;

— сроки хранения чушкового чугуна для собственных нужд и для поставок на сторону.

3. Производство металлизованного сырья.

— критерии определения производительности (обеспечение собственных цехов, поставка на сторону);

— характеристика железорудного сырья (вид сырья окатыши или кусковая руда);

— требования к качеству металлизованного сырья (степень металлизации, содержание пустой породы, углерода, серы, фосфора, примесей, крупность);

— характеристика технологического топлива: при использовании для металлизации шахтных печей приводится характеристика природного газа (химсостав — углеводороды, азот, сернистые соединения, теплота сгорания); при использовании для металлизации вращающихся печей приводится характеристика твердого топлива — угля (технический состав, состав летучих, химсостав золы, теплота сгорания, температура начала размягчения золы), а также характеристика других видов топлива, имеющихся в районе строительства (жидкое или газообразное), и характеристика флюса (химсостав, крупность);

— уточняемый проектом состав металлизации;

— объем производства и режим работы;

— способ подачи материалов к печам.

4. Сталеплавильное производство.

— программа производства: производительность по годной стали, группы марок стали, уточняемые при вариантной проработке;

— способ производства и разливки стали, емкость и характеристика сталеплавильных агрегатов и машин непрерывного литья заготовок;

— качество шихтовых материалов и охладитель конвертерной плавки;

— способ подачи жидкого чугуна;

— состав и назначение установок внепечной обработки стали (вакуумирование, продувка инертными газами и порошкообразными материалами, подогрев в ковше);

— необходимость предварительного нагрева скрапа, ферросплавов;

— способы удаления, охлаждения и очистки отходящих газов, защита от шума и другие экологические мероприятия;

— тип футеровки сталеплавильных агрегатов, сталеразливочных и промежуточных ковшей, методы ремонта и восстановления футеровки;

— интенсивность (максимальная и средняя) продувки стали кислородом;

— режим работы основных агрегатов цеха;

— длительность хранения готовой продукции для собственных нужд завода и для поставок на сторону.

При выдаче задания на скрапоразделочный цех приводят ориентировочный уточняемый проектом состав цеха и данные об условиях снабжения завода стальным ломом, которые, как правило, увязываются с общим балансом лома по стране (региону) и заводу.

5. Прокатное производство (задание на него во многом уточняется при разработке проекта):— сортамент, программа производства и требования к качеству готовой продукции (допуски, максимальный предел прочности);

— состав прокатного производства;

— исходная заготовка, ее размеры и качество (в случае получения заготовок со стороны);

— годовой фонд и режим работы станов;

— топливо для нагревательных и термических печей; необходимость применения резервного топлива, его вид;

— особые требования заказчика к технологическим процессам и оборудованию (тип нагревательных печей, термоупрочнение в процессе прокатки);

— время хранения на складе заготовки, готовой продукции;

— виды транспорта для отгрузки готовой продукции и подвоза привозной заготовки; условия отгрузки, вес пакета, упаковка; вид бирки для готовой продукции; средний размер партий по видам продукции.

6. Трубное производство.

— сортамент, программа производства, требования к качеству, назначение готовой продукции с оговоркой о возможном их уточнении при разработке проекта;

— состав трубопрокатного производства;

— годовой фонд времени работы цеха и режим работы;

— характеристика заготовки для труб и источник обеспечения; способ транспортировки заготовки в цех и транспорт готовой продукции и материалов из цеха; средний размер отгружаемой партии по вилам продукции;

— топливо для нагревательных и термических печей. Необходимость применения резервного топлива, его вид;

— возможность последующего расширения производства труб, очередность строительства;

— необходимая емкость складов заготовки и готовых труб.

7. Ремонтное хозяйство:

— назначение и состав ремонтного хозяйства;

— источники обеспечения потребности завода в ремонтном металле — изготовление в собственных ремонтных цехах или поставка со стороны (с распределением по весовым категориям) чугунного, стального и цветного литья, поковок, металлоконструкций, механически обработанных и термически (или другим способом) упрочненных изделий, сменного оборудования (шлаковых чаш, изложниц, кристаллизаторов, прокатных валков, роликов и т.д.), максимальные массы отливок, поковок, металлоконструкций, механообработан ных изделий и узлов, изготавливаемых в собственных ремонтных цехах, максимальная мощность электродвигателей и трансформаторов, ремонтируемых в ремонтных цехах;

— необходимость поставки ремонтных изделий на сторону, их технические характеристики;

— возможность кооперации с другими предприятиями по выполнению ремонтов оборудования, в частности: тепловозов, вагонов и автотранспорта, электрического и энергетического оборудования;

— возможность привлечения специализированных фирм для ремонтов металлургических агрегатов, подъемнотранспортного, печного оборудования, зданий и сооружений, КИП и автоматики, средств и оборудования АСУП и АСУТП, выполнения работ по проверке приборов;

— перечень специальных видов ремонтных работ: наплавка и калибровка прокатных валков, ревизия подшипников прокатных станов; ремонт кристаллизаторов MHJ13 и шиберных затворов сталеразливочных ковшей; специализированные виды ремонта коксохимического оборудования; ремонт засыпных аппаратов доменных печей;

— особые требования к составу и техническим характеристикам станочного, кузнечнопрессового, литейного и другого оборудования, технологии и производства литья.

8. Лабораторное хозяйство'.

— состав лабораторного хозяйства, уточняемый перечень лабораторий с указанием их назначения, особые требования по составу основного лабораторного оборудования;

— способы передачи результатов экспрессанализов;

— требования к радиоизотопной лаборатории, складированию, хранению и захоронению радиоактивных материалов (определяются разработчиком проекта по захоронению радиоактивных отходов).

9. Огнеупорное производство:

— состав огнеупорного производства и критерии определения производительности;

— характеристика сырья с отчетом об испытании;

— требования к качеству готовой продукции;

— длительность хранения сырья и продукции;

— вид топлива.

10. Производство извести:

— критерии определения производительности цеха и тип основных технологических агрегатов;

— характеристика сырья с отчетом об испытаниях известняка;

— требования к качеству готовой продукции;

— длительность хранения сырья и готовой продукции;

— вид топлива;

— способ подачи извести потребителям;

— очистка отходящих газов.

11. Шлакоперерабатывающее производство:

— рекомендуемые способы переработки и области дальнейшего использования шлаков доменного и сталеплавильного производств: производство цемента, щебень для дорожного строительства, щебень для бетона, шлаковая мука, шлаковата, повторное использование;

— требования к качеству готовой продукции;

— емкость шкафов для хранения готовой продукции;

— способ отгрузки готовой продукции.

В задании на общезаводское складское хозяйство указывается состав складского хозяйства, сроки и условия хранения материалов. В задание не попадает большое количество складов, сооружаемых при каждом цехе.

При использовании технологических показателей необходимо дифференцировать характеризующие исходную базу проектирования и результирующие показатели, играющие разную роль: анализ исходных показателей позволяет судить о сопоставимости результирующих показателей.

Экономисты считают, что правомерно при одинаковых условиях ожидать близкие по значению результаты (для техноценозов это неверно). Существенные различия в исходной базе требуют принятия разных проектных решений, что влечет несопоставимость результирующих показателей.

Таким образом, первым этапом оценки качества проектных решений должен быть анализ показателей по исходной базе, которые для металлургического производства во многом зависят от условий по сырью и результатов работы предыдущего передела. Оценка технических решений проводится путем сравнения показателей результирующей группы.

Во введении к пояснительной записке указывается, на основании каких документов (кроме задания имеются документы о потребности, ограничениях, согласовании и др.) и в соответствии с какими материалами выполняется проект.

В записке сжато приводится объем производства стали, указанный в задании на проектирование, обосновывается принятый объем или его изменение, специализация завода (сортовой, листовой), предусмотренная проектом; данные о последующем развитии завода (со ссылкой на задание на проектирование); перечень изменений и уточнений основных исходных данных, принятых при выполнении ТЭО и зафиксированных в задании на проектирование; перечень объектов, которые должны быть рассмотрены в составе проекта; перечень объектов, проектируемых заказчиком и/или не рассматриваемых проектом.

Также содержится существующее потребление прокатной продукции на момент проектирования в стране (регионе) и прогнозируемое на время окончания строительства и последующий период; потребление прокатной продукции в сорта ментном разрезе (заготовка, крупный и средний сорт, мелкий сорт, катанка, горяче и холоднокатаный лист, трубы сварные, бесшовные, рельсы) за ряд лет, предшествующих выполнению проекта, в том числе импорт (экспорт) проката черных металлов; анализ сортаментной структуры потребления проката за указанный период (изменения во времени по областям применения отдельных видов проката).

Проектом определяется фактическое и перспективное производство проката в сортаментном разрезе, согласно утвержденному ТЭО, дефицит в отдельных видах проката, программа производства проката на проектируемом заводе. При разработке проекта расширения и реконструкции существующего завода указывается его проектная и фактическая производительность. Анализируются причины отклонения фактической производительности от проектной (в соответствующих разделах проекта дается развернутое обоснование).

В разделе “Сырье” содержатся следующие сведения.

Железорудное сырье', потребители железорудного сырья, потребность в железе по цехам и заводу в целом; поступление железа из железосодержащих отходов завода (окалина, колошниковая пыль, шламы) и железорудного сырья; потребность в железорудном сырье.

Источники снабжения завода железорудным сырьем: источники снабжения железной рудой, запасы руд по категориям и по месторождениям, годовая производительность рудников, крупность сырья, ресурсы железорудного сырья, выделяемые для использования на заводе (по исходному сырью, в пересчете на железо руды).

Химический и гранулометрический составы, физикомеханические свойства поступающих на завод железных руд. Характерные особенности железорудных материалов. Распределение сырья на аглоруду, кусковую руду. Источники снабжения завода подготовленным железорудным сырьем (агломератом, окатышами) со стороны, их возможное количество, химический и гранулометрический составы, физикомеханические свойства.

Количество, химический и гранулометрический составы, физикомеханические свойства железосодержащих и других отходов производства проектируемого завода (окалина, колошниковая и металлизованная пыль, шламы цехов доменного, металлизованных окатышей и сталеплавильных, сталеплавильные шлаки, известковая пыль и т.п.).

Расчетный состав шихты для производства агломерата, чугуна, металлизованных окатышей.

Потребность в железорудном сырье общая и по отдельным месторождениям и поставщикам подготовленного сырья. Использование железорудного сырья в процентах от заданного заказчиком. Срок обеспеченности железорудным сырьем завода проектируемой производительности.

Подготовка руд к доменной плавке: метод подготовки руд, поступающих на завод; необходимость дробления руды, отсева мелочи перед подачей на доменные печи, размер отсева; использование отсева; обеспечение постоянства химического состава железорудного сырья — строительство усреднительного склада, склада моношихты.

Состав агломерационной шихты, крупность агломерата, поступающего в доменную печь. Необходимость дробления (одно и двустадийного), сортировки агломерата на аглофабрике, дополнительного грохочения под бункерами доменных печей, использование отсева агломерата.

Обобщение по использованию нерудного сырья и по основным потребителям нерудного сырья на заводе.

Нерудное сырье для аглодоменного и сталеплавильного производств: потребность в известняке для ведения доменной плавки (агломерационное и доменное производства); потребность в подготовленном известняке для сталеплавильного производства (с учетом контрольного грохочения перед подачей известняка на обжиг); использование отсевов известняка, мелкой извести и известковой пыли, общая потребность в известняке с учетом утилизации отходов от известковообжигательного производства.

Потребность в доломите, кварците, фосфорите и др. Источники обеспечения, запасы сырья по категориям. Качественная характеристика известняка, доломита, фосфорита, кварцита.

Необходимость дробления нерудных материалов на заводе.

Флюсы для производства металлизованного сырья: потребность во флюсах; химический и гранулометрический составы; физикомеханические свойства флюсов; источники снабжения, запасы, необходимость и виды подготовки к технологическому процессу.

Нерудное сырое для огнеупорного производства: потребность в сырье для производства огнеупоров; технические требования к сырью (содержание кремнезема, глинозема и оксидов, потери при прокаливании, огнеупорность, размер кусков); источники снабжения, запасы по категориям, характеристика отдельных видов сырья.

Твердое технологическое топливо: потребители твердого технологического топлива; необходимость (возможность) производства товарного кокса; расчетная потребность в металлургическом коксе; источники обеспечения потребности в твердом технологическом топливе; производительность коксохимического производства по сухому валовому коксу с указанием количества металлургического кокса.

Состав шихты для коксования, качественная характеристика угольной шихты и кокса (влажность, зольность, сернистость, выход летучих, помол шихты, прочность кокса по большому барабану Сунд грена, прочность по малому барабану), выход сухого валового кокса от сухой шихты.Потребность в коксующихся углях. Потребность в угле для производства металлизованного сырья, его технические характеристики (технический состав, состав летучих, химсостав, температура размягчения золы, теплота сгорания).

Существующее положение цеха подготовки сырья. Состав цеха, производительность отдельных объектов, время ввода в эксплуатацию. Сопоставление фактических и проектных показателей работы.

Проектный состав цеха подготовки сырья: назначение цеха, условия поставки сыпучих шихтовых материалов на завод (распределение грузооборота по видам транспорта, тип подвижного состава, пункт отправки, расстояние), запас материалов на складах (указать наименование материала, гранулометрический состав, наименование склада, годовой и суточный грузооборот склада, запас хранения в тыс. т и сутках). Состав цеха, разгрузочное устройство, первичный склад концентрата, усредненный склад, склад моношихты. Для цеха или отдельных объектов, например для разгрузочного устройства, выпускается план с разрезами (чертежи).

Для разгрузочного устройства указываются назначение разгрузочного устройства, его характеристика (размеры здания, количество, емкость и специализация бункеров), управление разгрузкой саморазгружающихся вагонов, транспортировка грузов от бункеров до соответствующих складов.

Дается перечень складов: первичный склад концентрата, усреднительный, моношихты, руды и флюсов, окатышей, коксовой мелочи и др. Для каждого: назначение склада, его тип (открытый или закрытый), количество пролетов, их длина и ширина (все это может быть и на чертеже), характеристика оборудования склада, способ подачи материалов на склад и со склада.

Оценка качества технических решений по отдельным складам определяется следующими показателями:

— годовой грузооборот, тыс. т;— объем выполненных подъемнотранспортных работ, тыс. тонноперевалок (в том числе объем механизированных работ);

— запас хранения, т/сут;

— коэффициенты использования склада: по площади (м2/м2), по объему (м3/м3);

— показатель уровня механизации подъемнотранспортных работ, %;

— показатель уровня механизации труда, %;

— удельные капитальные затраты (на 1 т емкости хранения), руб./т;

— годовой объем подъемнотранспортных работ на 1 чел. списочного состава, тонноперева лок/чел.

Агломерационная фабрика: назначение фабрики, производительность по бункерному агломерату; количество, площадь спекания и предварительного охлаждения агломерационных машин; загруженность машин, удельный объем агломерата, материальный баланс процесса спекания агломерата, включая ссылки на характеристику сырых материалов и топлива. Топливо для зажигания агломерационной шихты и тепловой обработки верхнего слоя агломерата.

Технологическая схема производства агломерата: основные операции технологической схемы; температура и крупность агломерата, поступающего в доменный цех; отклонения по содержанию железа.

В проекте приводятся (на чертеже и в записке) перечень и состав сооружений аглофабрики: корпус предварительного дробления топлива, корпус сортировки и дробления известняка и измельчения топлива, корпус шихтовых бункеров, корпус первичного смешивания, корпус агломерации,

корпус эксгаустеров, очистка технологических газов. Для каждого корпуса (сооружения) приводится назначение, характеристика оборудования, описание технологического процесса, энергетические и экологические ограничения. Например, запыленность газов после очистки, высота трубы д

ля выброса очищенного газа, подвод газа от эксгаустеров к дымовой трубе. Отдельно рассматриваются механизация тяжелых и трудоемких работ, мероприятия по технике безопасности и улучшению условий труда, автоматизация технологических процессов.При техническом перевооружении рекомендуются мероприятия по улучшению работы действующего цеха, его отделений и оборудования, выводу их на проектную мощность и соображения по возможным направлениям последующего развития цеха подготовки сырья.

В разделе “Коксохимическое производство” рассматриваются состав действующих объектов коксохимического производства и их производительность, время ввода в эксплуатацию, сопоставляются проектные и фактические режимы работы, состав и количество шихты и рекомендуются мероприятия по улучшению работы действующего производства.

Производственная программа обосновывается потребностью доменного производства в сухом металлургическом коксе (количество товарного кокса). Приводятся следующие сведения. Данные для определения производительности коксохимического производства (оборот печей, выход сухого валового кокса из сухой шихты, выход кокса разных классов крупности из валовой сухой шихты, выход коксового газа калорийностью 4000 ккал/нм3 («16,7 МДж/нм3) из 1 т сухой шихты, выход химических продуктов коксования из сухой шихты, содержание сероводорода в коксовом газе).

Выпуск продукции коксохимического производства. Характеристика кокса (содержание золы, серы, летучих, влаги, прочность), расчетный состав летучих кокса (СО,, СО. Н,, N,), химический состав золы кокса.

Проектный состав коксохимического производства отражается перечнем цехов коксохимического производства (обычно прилагается чертеж). Описываются основные технические решения по углеподготовительному цеху (назначение, состав цеха — склад угля, выделение инородных предметов, дозировочное отделение, характеристика оборудования, емкость склада, производительность и ширина ленты трактов подачи угля на объекты), коксовому цеху (количество батарей, количество печей в батарее, емкость камеры, установка тушения кокса, объекты рассева кокса, характеристика коксовых печей, топливо для обогрева печей, оборот печей, расход тепла на коксование шихты; количество и характеристика машин коксовых печей; характеристика углезагрузочных вагонов, коксовыталкивателей, тушильных вагонов и др.; характеристика угольной башни, установки для тушеная кокса; характеристика объектов для рассева кокса, состав оборудования), цеху улавливания химических продуктов (перечень отделений и характеристика оборудования по отделению).

Описываются, как и в любом разделе, механизация тяжелых и трудоемких работ по отделениям и участкам цеха, мероприятия по технике безопасности и улучшению условий труда, автоматизация технологических процессов, мероприятия по улучшению работы действующего цеха, его отделений и агрегатов, выводу их на проектную мощность, соображения по возможным направлениям последующего развития коксохимического производства.

Основные факторы, определяющие исходную базу при проектировании производства: заданный объем производства чугуна, качество сырых материалов, требования к качеству чугуна. При расширении и модернизации действующего производства значительно на проектные показатели влияют состав и технический уровень существующего доменного цеха.

Оценка качества технологических решений в целом по доменному цеху определяется наряду с экономическими по следующим технологическим показателям: число и объем доменных печей (шт. • м3), головая производительность цеха, тыс. т.

Рассматриваются состав и производительность доменного цеха, время ввода в эксплуатацию доменных печей: сопоставляются фактические и проектные режимы работы, технологии плавки, состав и качество шихтовых материалов.

Производственная программа определяется производством чугуна, в том числе для сталеплавильных цехов и товарного, рассматривается и потребность в чугуне при возможном расширении завода.

Приводятся также следующие сведения. Проектный состав доменного цеха, потребность в сырье и топливе: количество, объем и производительность доменных печей, обоснование принятого состава агрегатов, потребность в шихтовых материалах и топливе, их качественная характеристика (ссылка на соответствующие главы записки).

Выбор режимных параметров работы доменных печей — исходных данных для определения технологических показателей доменной плавки: интенсивности доменной плавки, теоретической температуры горения, показателя развития восстановительного процесса в печи, теплосодержания чугуна и шлака, внешних потерь тепла, температуры и влажности горячего дутья, содержания кислорода в дутье, температуры и давления газа на колошнике, основности шлака.

Расчетные показатели доменной плавки (среднее содержание железа в железорудной части шихты, расход влажных материалов на 1 т чугуна, состав чугуна, состав шлака, основность шлака), относительный вес шлака, расход влажного обогащенного дутья, природного газа для вдувания в горн печи, газа на нагрев дутья, выход годного колошникового газа, состав доменного газа, теплота сгорания доменного газа, вынос колошниковой пыли, КИПО печи, производительность печи — суточная и годовая. Анализ и сопоставление по вариантам.

Основные технические решения по составу объектов доменного цеха (должны быть перечислены все основные производственные объекты доменного цеха) описываются табличнотексто вым и графическим материалом.

Технологическая планировка доменного цеха, размещение литейных дворов, блока воздухонагревателей, установок для грануляции шлака, бункерной эстакады, железнодорожных путей для уборки чугуна, шлака, пыли, способ подачи материалов на колошник.

Доменная печь: полезный объем и профиль доменной печи, диаметры горна, распара, колошника, большого конуса; высота горна, заплечиков, распара, шахты, колошника, “мертвого слоя”; расстояние от оси шлаковой летки до оси чугунных леток, полезная высота печи, площадь горна, отношения: полезного объема к сечению горна, полезной высоты печи к диаметру горна; диаметра колошника к диаметру распара; диаметра распара к диаметру горна, объема горна к полезному объему; количество леток для чугуна и шлака, их взаимное расположение, количество воздушных фурм, конструкция кожуха печи, футеровка, системы охлаждения, механизация работ по смене фурменных приборов, отбор проб и измерение температур колошникового газа.

Колошниковое устройство: способ огшрания, тип засыпного аппарата, перечень основного и вспомогательного оборудования, устройства для замены засыпного аппарата, оборудование для предотвращения выбросов в атмосферу вредностей из межконусного пространства.

Литейные дворы и поддоменник: количество и размещение литейных дворов, размещение и назначение литейных дворов; количество и последовательность выпусков чугуна и шлака; способ и оборудование для разливки чугуна, тип, емкость и способы перемещения разливочных ковшей; выпуск шлака (в шлаковые чаши или придомекные установки для грануляции); количество, грузоподъемность и размещение кранового и другого подъемнотранспортного технологического и вспомогательного оборудования;

назначение и размещение постов управления, электро и вентпомещений.

Пылеуловитель с газопроводами грязного газа: назначение, размеры, конструктивные решения по отводу газа из печи и подводу к пылеуловителю, организация выдачи пыли, футеровка, основное оборудование.

Лифт: назначение, размещение и техническая характеристика. Помещение лебедок управления клапанами печи и пылеуловителя: размещение, перечень основного оборудования, его назначение. Здание конусной и зондовых лебедок с ремонтным пунктом; размещение, перечень и назначение устанавливаемого оборудования, планировочные решения. Здание управления печью и воздухонагревателями, помещение фильтров; размещение, объемнопланировочные решения, перечень и назначение устанавливаемого оборудования. Помещение централизованной густой смазки оборудования: размещение, перечень и назначение устанавливаемого оборудования.

Бункерная эстакада: назначение; размещение; размеры; объемнопланировочные решения: схема, оборудование системы управления подачей материалов на бункерную эстакаду, их распределения, складирования, дозирования и подачи на колошник; емкость бункеров и запас шихтовых материалов; варианты работы на шихте разных составов; режим работы оборудования; организация ремонтных работ; подготовка проб. Здание управления шихтоподачей: размещение, объем ногшанировочные решения, назначение помещений и устанавливаемого оборудования. Ковшевой парк: количество, наименование и характеристика ковшевого парка для чугуна и шлака. Маслораздаточная: назначение, размещение, объемнопланировочные решения, перечень основного оборудования, режим хранения; способы раздачи и приема горючесмазочных материалов. Депо ремонта огнеупорной футеровки чугу новозных ковшей: назначение, состав, объемнопланировочные решения, технологическая схема организации ремонтных работ, перечень технологического. подъемнотранспортного оборудования, количество ремонтируемых ковшей. Отделение приготовления леточных и заправочных масс: назначение, объемнопланировочные решения, состав и способ доставки сырых материалов, технологическая схема работы, используемое оборудование, производительность, способ подачи масс в доменный цех.

Разливочная машина: назначение, количество, производительность, конструктивные характеристики, перечень участков и основного оборудования. Техническая характеристика (количество конвейеров, количество мульд в каждом конвейере, скорость движения, размер между осями звездочек, длительность разливки ковша в изложницы, максимальная и расчетная производительности машин). Склады чушкового чугуна: количество, размещение, емкость, способ доставки и отвозки, грузооборот, перечень кранового оборудования.

Рассматриваются также вопросы механизации тяжелых и трудоемких работ, мероприятия по технике безопасности и обеспечению нормальных условий труда, автоматизации технологических процессов и управления производством, мероприятия по улучшению работы действующих доменных печей и выводу их на проектную мощность, соображения по возможным направлениям последующего развития доменного производства.

Оценка качества технических решений по отдельным доменным цехам определяется: объемом печи, м3; производительностью печи (суточной, т; годовой, тыс. т); КИПО, м3/сут; содержанием кислорода в дутье, %; давлением газа под колошником, ат; расходом на 1 т чугуна агломерата, кг; окатышей, кг; кокса, кг; природного газа (или других реагентов), нм3; дутья, нм3, в том числе технического кислорода, нм3; выходом шлака на 1 т чугуна, кг; массой оборудования на 1 т годовой производительности печи, кг/т; массой металлоконструкций на 1 т годовой производительности печи, кг/т.

Существующее положение производства металлизованного сырья включает описание состава и производительности цеха, время ввода в эксплуатацию установок металлизации, способ производства металлизованного сырья, сопоставление физических и проектных режимов работы, технологии производства, состава и качества шихтовых материалов, топлива, энергоносителей.

Производственная программа увязывается с производством металлизованного сырья, в том числе для выплавки стали, производства чугуна и отгрузки на сторону. Характеристика металлизованного сырья включает данные по производимому металлизованному сырью — химический состав, степень металлизации, физикохимические свойства, гранулометрический состав. Приводится ссылка на соответствующие главы записки: потребность в шихтовых материалах, технологическом топливе, флюсах, их техническая характеристика.

Технология процесса металлизации (технологическая схема) содержит характеристику газовых потоков по основным стадиям оборотного цикла (расход в м3/т или м3/ч, химсостав, давление, температура, запыленность), вынос колошниковой и металлизованной пыли.

Удельные расходы (на 1 т металлизованного сырья) железорудной шихты, топлива, флюса, окислителя (колошникового газа, пара, кислорода), вспомогательных материалов. Характеристика отходов производства (химсостав, выход, температура сбросного газа, количество, усредненный химсостав, крупность пыли и шламов).

Основные данные по процессу металлизации и поведению сырья при восстановлении. При металлизации во вращающихся печах, кроме технологии металлизации и ее соответствующих параметров (степень заполнения печи шихтой, угол наклона печи и холодильника, температура в разных зонах печи дымовых газов на выходе, разрежение в печи), приводятся также данные по технологии разделения продуктов металлизации на магнитную и немагнитную части (грохочение, сепарация), показатели процесса при разных видах шихты, характеристиках восстановительного газа и других параметров процесса, их анализ и сопоставление.

Проектный состав цеха металлизации отражает количество, объем (или габариты) и производительность агрегатов для металлизации, их удельную производительность; способ производства восстановительного газа, количество, тип и производительность установок конверсии (для шахтных печей); способ очистки и подготовки колошникового (отходящего) газа, количество, производительность основного оборудования для очистки и циркуляции газа, способ очистки и подготовки колошникового (отходящего) газа; количественный состав и характеристика оборудования и сооружений по приему в цех и подаче к печам металлизации шихтовых материалов, а также уборке готовой продукции.

Основные технические решения по составу объектов цеха металлизации (должны быть перечислены все основные производственные объекты цеха) отражаются в технологической планировке цеха: размещении печей металлизации, установок конверсии, отделения брикетирования, систем хранения и транспорта шихтовых материалов, готовой продукции и отходов, способе подачи материалов к печам.

Шахтная печь: объем и профиль шахтной печи, размеры зон печи (диаметр, высота, угол наклона печи), общая высота печи, объемы зон и соотношения между ними, количество фурм, конструкция кожуха печи, футеровка системы охлаждения; механизация работ по смене фурменных приборов; отбор проб и измерение температуры. Вращающаяся печь: длина и диаметр, угол наклона и скорость вращения, количество и производительность дутьевых вентиляторов, габариты и угол наклона охладителя, способ охлаждения продукта.

Загрузочное устройство: тип и основные элементы конструкции, устройства для ремонта и замены. Разгрузочное устройство: тип и основные элементы конструкции, перечень основного и вспомогательного оборудования, устройства для ремонта и замены. Прочее оборудование: количество, грузоподъемность и размещение кранового и другого подъемнотранспортного, технологического и вспомогательного оборудования, назначение и размещение постов управления, электро и вентпомещений.

Установка конверсии: количество, тип, конструктивные характеристики установок конверсии и горелочных устройств; перечень основных сооружений и оборудования; режим работы, характеристика конвертированного газа, температура нагрева газа и в рабочем пространстве; размеры установки, удельные поверхности нагрева; характеристики футеровки; конструктивные решения и оборудование на трассах отвода дыма и конвертированного газа, подвода топлива, воздуха горения и исходных продуктов; системы охлаждения, крановое оборудование и т.д.

Газоочистка колошникового (дымового) газа: назначение, размеры, конструктивные решения по отводу газа из печи и подводу к аппаратам газоочистки, организация отвода шлама, футеровка, насадка, основное оборудование. Отделение сепарации продукта металлизации: назначение, состав, размещение, тип и количество установленного оборудования, характеристика продуктов (крупность и количество металлизованного продукта, металлизованной мелочи, немагнитного продукта, оборотного угля), описание технологии сепарации. Здания управления установками металлизации: размещение, объемнопланировочные решения, перечень и назначение устанавливаемого оборудования.

Система приема, хранения, транспорта шихты и готовой продукции: назначение, размещение, размеры, объемнопланировочные решения: схема, оборудование системы, распределение, складирование, дозирование и подача к печи; емкость бункера и запас шихтовых материалов; варианты работы на шихте разного состава; режим работы оборудования; организация ремонтных работ; подготовка проб. Здание управления системой транспорта: размещение, объемнопланировочные решения, назначение помещения и устанавливаемого в нем оборудования.

Отделение брикетирования: назначение, состав, размещение, количество И способ подачи мелочи на брикетирование, расход вспомогательных материалов, производительность отделения по готовым брикетам, их характеристика (химсостав, размеры, физикохимические свойства и т.д.). Организация уборки брикетов, описание технологии брикетирования, перечень, назначение и особенности конструкции основного оборудования, управление отделением, расходные показатели по производству брикетов.

Требования к описанию механизации, техники безопасности, автоматизации и мероприятий по улучшению и развитию цеха обычны.

Существующее положение сталеплавильного производства включает: состав и производительность цеха (цехов), время ввода в эксплуатацию, сопоставление проектных и фактических режимов работы, технологии выплавки и разливки стали, состав и качество шихтовых и вспомогательных материалов, характеристик энергоносителей.

Производственная программа определяется: производительностью сталеплавильного производства (цеха) по годной стали (литой заготовке, слиткам). Рассматриваются: объемы производства стали в перспективе, программа производства по группам марок стали и размеры литых заготовок (слитков) с указанием потребителей, особые требования к качеству готовой продукции, технологии выплавки и разливки стали (при необходимости).

Проектный состав сталеплавильного производства, потребность в основных и вспомогательных материалах: наименование, количество и характеристика основных агрегатов (сталеплавильных агрегатов, машин непрерывного литья заготовок), их производительность, обоснование принятого в проекте состава основного оборудования; потребность в шихтовых и вспомогательных материалах, их качественная характеристика (ссылка на соответствующие главы записки).

Характеристика основного оборудования: сталеплавильные агрегаты (основные технологические, конструктивные и энергетические характеристики вновь устанавливаемых сталеплавильных агрегатов и обслуживающего их оборудования — кислородные фурмы, газокислородные горелки, сталеразливочные и шлаковые ковши, бадьи и совки для загрузки скрапа, ковши для заливки чугуна, футеровка сталеплавильных агрегатов, заливочных и разливочных ковшей, режим работы); МНЛЗ (основные технологические и конструктивные характеристики, режим работы и загруженность, скорость разливки заготовок); установки для внепечной обработки стали (наименование, назначение и основные технологические и конструктивные характеристики установок для внепечной обработки стали, состав основного оборудования); оборудование для предварительного нагрева шихтовых материалов (перечень,

наименование и назначение оборудования для предварительного нагрева шихты; его основные технологические и конструктивные параметры); устройства для удаления и охлаждения продуктов горения (назначение, производительность, основные технологические и конструктивные характеристики, перечень основного оборудования систем удаления и охлаждения продуктов горения); миксер (количество, емкость, основные технические характеристики).

Состав и планировка цеха отражаются на чертеже и в табличнотекстовых материалах перечень производственных отделений цеха, особенности предлагаемой планировки, описание объемнопланировочных решений по каждому отделению (отдельные разделы с подзаголовками): назначение отделения, количество и назначение пролетов, их размеры, высота до подкрановых рельсов; перечень и назначение технологических участков, размещение основного и вспомогательного оборудования, назначение, количество и грузоподъемность мостовых кранов (по пролетам и технологическим участкам), их загруженность, количество, назначение и грузоподъемность передаточных тележек, других транспортных средств (рольгангов, шлепперов, конвейеров), размещение постов управления и электроподстанций.

Организация производства иллюстрируется схемами и расчетами подачи жидкого чугуна в конвертерный цех, используемого для этой цели оборудования, организации работы по заливке чугуна в конвертеры и используемого оборудования; подачи скрапа (металлизованных окатышей) в сталеплавильный цех, его складирования и хранения, загрузки и взвешивания совков (бадей), загрузки скрапом сталеплавильных агрегатов, используемого оборудования и сооружений, емкости цеховых складов; системы подачи в цех сыпучих материалов и ферросплавов, их складирования и хранения, взвешивания и подачи в сталеплавильные агрегаты и ковши, автоматизации управления, емкости бункеров для складирования.

Также приводятся:

— система подачи кислорода, топлива и порошкообразных материалов в сталеплавильные агрегаты, их расход и давление, используемое оборудование. Система отвода, охлаждения и очистки продуктов горения, используемое оборудование;— организация работ по выпуску стали и подачи ее на установку для внепечной обработки или разливки; по сливу шлака и уборке его из цеха, используемое оборудование. Организация работ по внепечной обработке стали, используемые технологические процессы, оборудование, газы и материалы. Организация работ и технологический процесс разливки стали, используемое оборудование, аварийный слив металла,

— организация работ по подготовке разливочного оборудования (МНЛЗ, изложницы) к приему плавки. Организация работ по резке, охлаждению, складированию, зачистке, подготовке изложниц, поддонов, используемое оборудование;

— схема выполнения работ по ремонту, нагреву и подготовке к приему плавки сталеразливочных и промежуточных ковшей, стопорного припаса Организация холодных ремонтов сталеплавильных агрегатов, используемое оборудование Организация МНЛЗ. Оценка качества технических решений по отдельным конвертерам определяется следующими показателями емкость конвертера (по жидкому), т; полезный объем конвертера, м3; годовая производительность, тыс т, интенсивность продувки, нм3/(т мин), длительность плавки, мин; расход кислорода на технологические нужды, нм3/т.

Оценка качества технических решений по отдельным электропечам определяется, емкостью электропечи, т, мощностью трансформатора, MB ¦ А, годовой производительностью электропечи, тыс. т; длительностью плавки, ч, мин; диаметром кожуха печи, мм; массой металлоконструкций печи, т; расходом энергоресурсов на технологические нужды: электроэнергии, кВт ч/т, кислорода, нм3/т.

Приведенные показатели для конвертеров и электропечей являются укрупненными Стремление уточнить образ ведет к увеличению количества показателей.

Однако свойства фрактальности позволяют утверждать, что любой квалифицированный специалист сочтет часть показателей совершенно излишней, а часть недостающей.

Существующее положение прокатного производства включает состав цеха, его производительность. Время ввода в эксплуатацию, сопоставление проектных и фактических показателей работы станов

Сортамент, качество продукции и программа производства рассматриваются по маркам стали, профилям с указанием стандарта на каждый профиль, с разбивкой по очередям строительства Указываются назначение готовой продукции (товарная продукция или передельная), назначение товарной продукции, длина готового проката

Общая характеристика прокатного производства содержит краткую характеристику прокатных цехов, грузопоток металла по цехам, их взаимную связь

Технологический процесс рассматривается раздельно по каждому цеху и содержит описание технологического процесса для каждого вида (или группы сходных видов) готовой продукции в виде перечня операций с кратким пояснением принципиальных вопросов, с указанием характеристик исходной заготовки, ее подготовки к прокатке, веса и габаритов пакета (бунта, рулона) готовой продукции.

Приведем в качестве примера описание технологии производства угловой стали и горячеоцинковаиной полосы

Технологический процесс производства угловой стали осмотр и зачистка заготовки загрузка на подающий рольганг взвешивание заготовок, загрузка заготовок в нагревательную печь, нагрев заготовок с указанием режима нагрева выдача заготовок из печи, прокатка заготовок с указанием режима и скорости прокатки, мест обрезки концов, отбора проб, охлаждение проката, режим охлаждения, правка, резка на мерные длины, обвязка, взвешивание, маркировка готовых пакетов

Технологический процесс производства холоднокатаной стали оцинкованной горячим способом травление горячека таных полос (взвешивание рулонов обработка полосы в ока линоломателе, соединение концов полос стыковой сваркой Зачистка шва, правка полос режим правки травление режим травления Промывка режим промывки Расход и температура воды, сушка поверхности полосы, обрезка боковых кромок полосы, промасливание Состав промасливающего материала его температура и расход, смотка полос в рулоны и их резка, отделочные операции обвязка, взвешивание маркировка рулонов), прокатка полос на стане холодной прокатки (вспомогательные операции перед прокаткой соединение концов полос на стыкосварочной машине прокатка полос на стане холодной прокатки с указанием режимов обжатий характеристик смазочноохлаждающих жидкостей и технологических смазок смотка полос в рулоны и их резка отделочные операции обвязка, взвешивание и маркировка рулонов) обработка полос в агрегате горячего цинкования, вспомогатель ные операции, обрезка и сварка полос, электролитическая очистка с перечислением технологических операций, состава среды и режима обработки, термохимическая обработка с указанием режима нагрева, состава компонентов газовой среды нанесение покрытия с указанием способа, состава Регулирование толщины покрытия, охлаждение полосы Режим и среда охлаждения, деформационная обработка полосы Максимальная деформация, натяжение полосы, пассивация покрытия Состав раствора и режимы обработки, промаслива ние Состав промасливающего материала, температура и расход, смотка в рулоны и резка, отделочные операции обвязка и маркировка, упаковка металла (вид упаковочного материала)

Состав и краткая характеристика технологического оборудования даются поагрегатно

оборудование для подготовки исходной заготовки к прокатке транспортное, отделочное, зачистное, травильное,оборудование для загрузки, взвешивания, уборки брака, транспортировки, размотки, сварки исходной заготовки (рулона),

оборудование для задачи и выдачи заготовок из печи,

оборудование для нагрева исходной заготовки перед прокаткой с указанием количества, типа печей, вида топлива, температуры нагрева, производительности печи, с описанием систем контроля и автоматизации нагрева, использование вторичного тепла, удаление дымовых газов, вспомогательные печи для нагрева темплетов для прожига калибров

оборудование для прокатки заготовок с указанием состава стана, характеристик рабочих клетей (с указанием скорости прокатки) и мощности двигателей главного привода, оборудование смотки и размотки рулонов сварочного оборудования, ножниц,

оборудование гидросбива окалины,

вспомогательное оборудование стана с описанием систем контроля качества металла и температуры в линии прокатки, устройств для уборки бракованного металла, перевалки валков,

оборудование термической обработки (регулировочного охлаждения) металла в потоке стана,

оборудование для охлахедения металла,

оборудование для правки и резки проката,

оборудование для смотки металла,

уборочное оборудование стана, включая оборудование упаковки, обвязки, взвешивания, маркировочного оборудования,

оборудование для контроля качества готовой продукции и исправления дефектов,

оборудование для отделки готовой продукции вне потока (линии правки, резки, светления, дрессировки, агрегаты про масливания, покрытий),

оборудование и характеристика средств термообработки

Режим работы и производительность оборудования годовой фонд рабочего времени стана, часовые производительности стана, годовая программа стана, принятый график работы, перспективная годовая программа при полном использовании рабочего времени, загрузка стана

В мероприятиях по технике безопасности и обеспечению нормальных условий труда особо следует рассмотреть аэрацию цеха, удаление пыли от технологического оборудования и участков зачистки, обдув рабочих мест, ограждения, кожухи, переходные мостики и ходовые площадки у мест, опасных для обслуживающего персонала, кондиционирование воздуха в кабинах кранов.

Для прокатных цехов в большей степени, чем для других переделов, учитывается система пожаротушения, устройство световой и звуковой сигнализации на постах управления для извещения о пуске и остановке обслуживающих агрегатов, сигнализация на кранах, защита от шума и вибрации, обеспечение освещенности помещений.

Производственные склады цеха: склад заготовки и склад готовой продукции.

Определяется: откуда заготовка поступает на склад, каким транспортом; характер охлаждения заготовки (в колодцах, печах, на воздухе); способы складирования, осмотр, зачистка заготовок, вид транспортировки со склада к загрузочным устройствам стана, вес пакета (рулона), количество заготовок в пакете, общая площадь склада, емкость склада, обеспечение площадью складирования, фронт разгрузки вагонов.

По складу готовой продукции: способы складирования, способ транспортировки готовой продукции внутри склада и на сторону, отгрузка готовой продукции, фронт погрузки, общая площадь склада, емкость склада, обеспечение площадью складирования.

Подъемнотранспортное оборудование образовано монтажными и складскими кранами. Решается: перечень, грузоподъемность, высота подъема крана, отметка подкранового рельса, длина моста, наличие кондиционера. По вспомогательному оборудованию крана: подхваты, траверзы, клещи, магниты и прочее.

Планировка цеха изображается на чертежах, где указываются расположение цеха на генплане, взаимное расположение с другими цехами (сталеплавильным и прокатными); количество, размеры и расположение пролетов цеха, складов, электропомещений; расположение основного технологического оборудования в пролетах цеха. Определяется общая площадь цеха. Приводится схема грузопотоков в цехе.

По трубному производству пояснительная записка и чертежи аналогичны прокатному производству. В описании технологического процесса приводится обоснование рекомендуемой технологии на основе рекомендаций технологического задания научноисследовательского института, выбор основного и отделочного технологического оборудования, описание технологического процесса (от склада исходной заготовки до готовой трубы), подготовка исходной заготовки, вид транспорта.

Подготовка исходной заготовки к производству: ремонт (при необходимости), разрезка на необходимые длины сплошной заготовки или трубы для последующего холодного передела, роспуск рулонной полосы на необходимую ширину (при наличии агрегата продольной резки рулонов). Описание технологического процесса на трубопрокатном или трубоэлектросварочном агрегатах, связанных неразрывным технологическим потоком, а также в отделениях отделки труб.

Способ складирования труб на промежуточных складах, способ транспортирования пакетов труб с указанием массы на промежуточный склад или приемные устройства отделочного оборудования. Складирование труб на складе готовой продукции, обвязка и упаковка готовых труб, отгрузка готовой продукции.

Перечень технологического оборудования цеха представляется на чертеже плана расположения технологического оборудования, где указывается краткая основная техническая характеристика основного технологического и отдельно стоящего оборудования. Производительность, загрузка оборудования.

Отделение химической обработки труб: назначение, характеристика растворов, применяемых для химической обработки труб, воды, применяемой для приготовления растворов, промывных вод, режимы химической обработки (время, температура), сменяемость растворов, количество труб (пакетов), поступающих на обработку (масса, длина, поверхность); загрузка отделения химической обработки.

Отделение приготовления химических растворов: характеристика отработанных растворов (нейтрализация, регенерация и др.). Способ заправки кислотами и другими химическими растворами оборудования химической обработки труб.

В разделе “Печное хозяйство” приводятся: типы нагревательных, подогревательных и термических печей, режимы нагрева и термической обработки, производительность по размерам труб (часовая, максимальная, годовая), загрузка печей, вид топлива, состав защитной атмосферы, автоматизация теплового режима, краткое описание конструкций печей и транспортных устройств для нагреваемого или термообрабатываемого металла, системы безопасности, газовоздухоснабжения, дымоудаления, утилизации тепла, расходы энергоносителей.

Потребность в заготовке и баланс металла определяют складское хозяйство цеха и внутрицеховой транспорт (площади складов заготовки, промежуточные склады для труб и склады готовой продукции, емкость складов; применяемые транспортные средства в цехе, грузоподъемность, расчет загрузки электромостовых кранов и других транспортных устройств).

Ремонтное хозяйство занимает особое место изза текущих затрат, которые несет каждое предприятие, изза общей численности ремонтного персонала по заводу и ремонтным цехам. В проекте рассматриваются мощности существующих ремонтных цехов и мастерских, данные по фактической производительности, характеристика и техническое состояние объекта, время ввода в эксплуатацию, сопоставление фактических и проектных показателей.

Проектом принимается система организации ремонтного хозяйства (централизованная, смешанная), структура управления ремонтной службой главного механика и главного энергетика, кооперация при выполнении ремонтов, изготовлении запасных частей и сменного оборудования (капитальных и текущих ремонтов технологического оборудования) металлургических агрегатов; капитальных ремонтов тепловозов; ремонтов крупных электрических машин; ремонтов тяжелых энергетических агрегатов — турбин, кислородных блоков и др.; ремонтов печных агрегатов; выполнения ремонтностроительных работ по зданиям и сооружениям, поставки тяжелых отливок чугунного, стального и цветного литья, поковок, металлоконструкций; поставки сменного оборудования — шлаковых чаш, кристаллизаторов, прокатных валков, роликов МНЛЗ и прокатных станов и др., поставки ремонтных изделий на сторону — номенклатура, объемы поставок. Решается организация складского хозяйства ремонтной службы (инструмент, запасные части, расходные материалы, заготовки, готовая продукция).

В целом по заводу составляется баланс потребности и производства ремонтноэксплуатационного металла, потребность и выполнение объемов ремонтных работ, перечень ремонтных цехов и материалов.

По каждому цеху рассматриваются следующие вопросы:

программа производства: литейный цех литье по сортаменту (чугунное, стальное, цветное) и развесу; кузнечный цех — поковки по развесу; механический цех — механизация обработки запасных частей и сменного оборудования по видам металла; термонаплавочный цех количество термической обработки по видам (объемная закалка, поверхностная закалка, цементация и др.), наплавки, металлизации и других видов упрочнения; цех (отделение) по ремонту кристаллизаторов и роликовых секций, электро и энергоремонтный цехи ремонт электрических машин (капитальный, средний), объемы энергоремонтных работ; цех металлоконструкций — количество и развес конструкций; модельный цех— количество деревянных модельных комплектов по типоразмерам, металлических моделей, ремонт модельных комплектов; мастерская гум мировочная и ремонта конвейерных лент количество (протяженность) обслуживаемых конвейерных лент, количество ремонтируемых стыков, производство резинотехнических изделий;

— время работы и фонды времени: прерывный, непрерывный, количество рабочих дней в году, сменность, действительный годовой фонд времени оборудования и рабочих;

— технологический процесс;

— расход материалов;

— выбор оборудования;

— планировочные решения (в проекте для некоторых цехов выполняется графическая часть): состав и характеристика отделений и участков; характеристика зданий, размеры и высота пролетов, компоновка отделений и участков, внутрицеховое складское хозяйство (склады материалов, промежуточные, готовой продукции, сроки хранения); площади, план размещения оборудования, реконструктивные мероприятия;

— механизация производственных процессов, тяжелых и трудоемких работ (транспортировка материалов, заготовок и готовых изделий), загрузка оборудования, складские операции, удаление отходов (шлаков, металлической стружки, древесных отходов), местная механизация ремонтных работ;

— мероприятия по технике безопасности и обеспечению нормальных условий труда;

— автоматизация технологических процессов;

— мероприятия по улучшению работы действующих ремонтных цехов и выводу их на проектную мощность;

— направления развития ремонтного хозяйства.

По лабораторному хозяйству приводятся: существующее положение и проектные решения по составу и организации лабораторной службы, назначению лабораторий, объем работ, основное технологическое оборудование, планировочные решения (характеристика здания, компоновка помещений, площади) и режим работы.

Производство огнеупоров и извести характеризуется существующим положением и балансом потребности и производства огнеупоров и извести. Указываются: потребность по цехам, ассортимент огнеупоров, которые должны поступать на завод со стороны, перечень цехов, которые должны обеспечить потребность в огнеупорах и извести; производство огнеупоров по ассортименту извести по фракциям (конкретные фракции 0—10 мм), требования к качеству продукции.

Основные проектные решения по каждому цеху и цеху по производству извести следует составлять отдельно, указывая программу и способы производства, характеристику и обоснование выбора основного оборудования, режим работы, технологическую схему производства, планировочные решения.

Основные факторы, определяющие исходную базу при проектировании складского хозяйства: годовой грузооборот, нормативные запасы материалов, оборудования, запасных частей и т.д.; условия поступления грузов; требования к транспортировке, разгрузке и хранению грузов; требования по подготовке грузов перед отправкой их в производство и др.

Оценка качества технических решений складского хозяйства в целом по предприятию определяется: величиной грузопотоков, общим объемом выполненных подъемнотранспортных работ, количеством складов на заводе и их общей площадью.

Основные проектные решения принимаются по каждому складу и учитывают существующее положение. Решается: организация складского хозяйства, назначение складов, состав общезаводских складов, использование существующих объектов складского хозяйства, цеховые склады; количество пролетов, их размеры, назначение; состав основного и вспомогательного оборудования, вид транспорта по доставке и отправке грузов со складов, характеристика складов (наименование материалов и годовое количество, способ хранения, запас на сутки в тоннах, площадь), механизация тяжелых и трудоемких работ, мероприятия по технике безопасности, обеспечению нормальных условий труда, мероприятия по внедрению автоматизированных систем управления.

Проектные решения по скрапоразделочному цеху определяют баланс лома по заводу, программу производства (пакетирование, резка, дробление, сортировка), состав скрапоразделочного цеха по отделениям. Приводится характеристика и обоснование выбора основного оборудования, расположенного в каждом отделении, основные планировочные решения. Описывается технологический процесс.

Цех шлакопереработки один или как шлакоперерабатывающее отделение при соответствующем металлургическом производстве учитывает существующее положение.

Объем производства и номенклатура готовой продукции разрабатываются по каждому отделению и определяют: проектное количество образующихся на заводе шлаков, их химический состав, обоснование выбора принятых в проекте способов шлакопереработки, номенклатуру готовой продукции (шлак для производства цемента, щебень для дорожного строительства, щебень для бетона, для производства минеральной ваты, шлаковое литье, шлаковая мука для удобрения почвы, вторичное использование в агломерационной или доменной шихте и т.д.), объем производства (по видам готовой продукции).

Основные проектные решения по каждой из установок шлакопереработки должны содержать назначение и размещение, принятую технологию шлакопереработки, состав и характеристику основного оборудования, организацию подачи жидких шлаков, организацию транспортировки, складирования и отгрузки готовой продукции, удаление и очистку выбросов, потребность в основных материалах, их технические характеристики.

Схема генерального плана, технологические, архитектурностроительные и другие чертежи в составе проектов должны разрабатываться, как правило, с максимально возможным совмещением графического изображения на них проектных решений. Текстовые и графические материалы проекта должны оформляться в соответствии с требованиями стандартов.

Рассмотрим некоторый идеализированный порядок выполнения ТЭО, который, естественно, не может заменить реальный проект. За каждым таким распорядком незримо предполагается конечный образ объекта — каким будет данный завод (пех). Например, будет доменное производство или нет.

Разработка ТЭО начинается с подготовительных работ, которые организует главный инженер проекта вместе с экономическим отделом, выступающим ведущим (им может быть и технологический отдел). На этой стадии принимают участие и обеспечивающие отделы, и группы института (плановый, диспетчерский и др.).

Подготовительные работы начинаются с составления графика проектирования и определения состава исполнителей (очевидно, если не перечень цехов, то перечень производств представить необходимо). Уточняется, оформляется и утверждается задание на выполнение. Составляется смета на проектирование.

Дальнейший порядок будем рассматривать с позиций технологического отдела, например сталеплавильного. В период выполнения подготовительных работ отдел участвует в составлении графика проектирования и в определении состава исполнителей (уже следует представить все отделения и участки цеха и все части проекта, в частности специализированные, требующие для своего выполнения привлечения институтов других ведомств). Подготавливаются задания на составление сметы на проектирование всем участникам для определения стоимости проектирования цеха. Готовится и выдается техническое задание на разработку технологии производственных процессов и согласовывается утвержденное технологическое. Получается через главного инженера проекта задание на выполнение ТЭО и подбираются цехианалоги.

Затем отдел прорабатывает полученные задания, указания от ГИП, задания от экономистов, доменщиков (состав чугуна), прокатчиков, от отдела непрерывной разливки стали (максимальная масса плавки, отходы на МНЛЗ), от экономистов (баланс лома).

Расчетная и графическая части, выполняемые отделом, включают:

определение типа, емкости, количества конвертеров, цикла плавки, производительности цеха;— составление баланса металла, определение потребности в шихтовых материалах (лом, чугун, ферросплавы), наличие железосодержащих отходов;

— определение расхода шлакообразующих;

— определение типа, количества основного оборудования;

— разработку предварительной планировки цеха;

— выбор оптимальной планировки цеха на основе вариантных проработок отделения, пролетов, участков;

— определение потребности в извести, доломите, огнеупорах;

— определение количества шлака;

— составление ведомости прихода и расхода материалов;

— составление грузооборота по конвертерному цеху (без ОНЛЗ);

— определение потребности в кислороде, аргоне, азоте; природном (коксовом) газе, сжатом воздухе, паре;

— определение потребности в электроэнергии;

— определение потребности в воде;

— определение потребности в сменном оборудовании;

— определение типа и количества проб чугуна, стали и шлака;

— определение источников вредных выбросов и сбросов, их количества и характеристик;

— определение количества трудящихся;

— выбор типа газоотводящего тракта.

На основании выполненных проработок выдаются задания:

— доменному отделу — определить потребности в жидком чугуне;

— ОНЛЗ — выдать данные для проектирования ОНЛЗ;

— отделу генпланов и транспорта — определить габариты отделений конвертерного цеха и грузооборот;

— экономистам — составить баланс скрапа, исходных данных на экономическую часть (удельные расходы энергоресурсов по конвертерному производству, ведомость прихода и расхода материалов);

— отделу механизации и складского хозяйства

— на проектирование складского хозяйства;

— горносырьевому — выдать данные о железосодержащих отходах и потребности в железной руде;

— отделу шлакопереработки — на проектирование отделения шлакопереработки;

— электротехническому — на проектирование электроснабжения и электрооборудования конвертерного цеха;

— газовому — на проектирование снабжения конвертерного цеха кислородом, азотом, аргоном, топливом;

— машиностроительному — на выдачу данных для проектирования ремонтного хозяйства, данных для проектирования лабораторного хозяйства;

— отделу огнеупоров и извести — определить потребность конвертерного цеха в извести, доломите, огнеупорных материалах;

— отделу защиты атмосферы — на защиту воздушного бассейна района конвертерного цеха;