ТРУБОЭЛЕКТРОСВАРОЧНЫЙ ЦЕХ

1. Общие положения

Основной агрегат цеха — ТЭСА1420 для производства электросварных труб диаметром от 1020 до 1420 мм, толщиной стенки до 40 мм, длиной до 18 м с наружным трехслойным защитным и внутренним гладкостным эпоксидным покрытиями, нанесенными в заводских условиях, для магистральных газонефтепроводов. Технологическая схема производства труб представлена на рис. 13.4. Наибольшая масса готовой трубы (размерами 1420x40 мм, длиной 18 м) 24,5 т.

2. Сортамент труб и программа производства

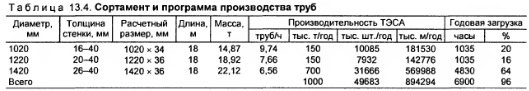

Сортамент и программа производства труб приведены в табл. 13.4.

Предусматриваемые к производству в цехе трубы обладают высокими качественными характеристиками и по своим техническим параметрам соответствуют мировому уровню — рассчитаны на эксплуатацию при давлении до 14,7 МПа, при температурах до —60 °С.

Все трубы изготавливаются длиной 18 м с трехслойным защитным полимерным изоляционным наружным покрытием и 200 тыс. т — с эпоксидным внутренним гладкостным покрытием и поставляются по ГОСТ 10704—76, ГОСТ 10706—76, ГОСТ Р 5116498 и ТУ (табл. 13.4).

3. Баланс металла

Потребность в заготовке (листах) — 1035,0, готовая продукция (трубы) —1000, окалина —5,0 и стружка—30 тыс. т.

4. Исходная заготовка

В качестве исходной заготовки для производства труб служит горячекатаный лист шириной 3100—4500 мм, толщиной 10—40 мм, длиной 18,5 м из высокопрочных хладостойких сталей 09Г2БТ, 14Г2АФУ, 09Г2ФБ, 17Г2АФ, 14Г2САФ, 16Г2САФ, 15ХГНМФТ с пониженным содержанием примесей (серы < 0,005 %), категории прочности до К70 (Х80), прокатанный по контролируемым режимам, прошедший в прокатном цехе 100%ный контроль неразрушаюшими методами на расслоение.

5. Технологический процесс производства

Сварка прямошовных труб

Листы магнитным мостовым электрическим краном подают на приемный рольганг, где центрирующими механизмами устанавливают по оси рольганга, который выдает их в линию подготовки и формовки. Затем все листы очищают от окалины с двух сторон в специальной щеточной машине с двумя вращающимися щетками на полную ширину листа. Кромки листов обрабатывают специальными кромкообрабатывающими передвижными станками с фрезеровкой продольных кромок до ширины листа, соответствующей периметру трубы, с одновременным образованием фасок под сварку рабочих швов. Подготовленные листы выдают на рольганг, центрируют и задают в гидравлические прессы, где формируют кромки, а затем предварительно и окончательно

6. цилиндрические заготовки.

Цилиндрические заготовки проходят гидравлическую очистку от окалины на наружной и внутренней поверхности, затем сушатся в печи и подаются в сборочносварочный стан, где выполняется технологический шов автоматическим сварочным аппаратом в среде СО,. По окончании сварки шов осматривается и при необходимости ремонтируется.

Трубные заготовки, сваренные технологическими швами, передаются на станы для сварки внутренних рабочих швов под слоем флюса. Затем трубы поступают на установку для очистки внутренней поверхности от флюсовой корки и остатков флюса, далее трубы — на станы для выполнения наружного рабочего шва под слоем флюса, а затем на специальные установки для очистки от наружной флюсовой корки.

По окончании сварки трубы охлаждают сварной шов перед неразрушаюшим контролем. Затем трубы подвергают 100%ному автоматическому ультразвуковому контролю сварных швов. Трубы с дефектными участками сварных швов передают на установки рентгенотелевизионного контроля, где эти дефекты расшифровываются. После контроля трубы поступают на установки для наружного и внутреннего осмотра и ремонта (при необходимости) сварного шва. Отремонтированные участки сварного шва проверяют ручным ультразвуковым прибором.

Далее трубы передаются на установки плазменной отрезки концов труб, на которых плаз матроном отрезают дефектные концы труб, затем — на установку для промывки внутренней поверхности перед экспандированием концов и гидроиспытанием. Калибровка концов труб осуществляется на гидромеханическом экспандере методом механической раздачи. Перед гидроиспытанием на специальных станках на концах труб снимают валик усиления внутреннего шва.

После промывки труб от стружки и других загрязнений трубы испытывают на гидравлическом прессе в закрытых штампах, одновременно калибруя трубу гидравлической раздачей до прижатия ее наружной поверхности к внутренней поверхности штампов, охватывающих трубу по всей длине, и выдерживают под давлением 10—20 с. После гидроиспытания трубы проходят повторный автоматический ультразвуковой контроль сварных швов. Трубы с отметками дефектных мест подвергают ручному ультразвуковому контролю. Далее осуществляется ультразвуковой контроль качества основного металла по периметру концевых участков для выявления дефектов металла типа расслоений.

По окончании контроля трубы передаются к трубоподрезным станкам, на которых подрезают торцы и обрабатывают фаски под сварку на трассе одновременно с двух концов трубы. Скошенные поверхности обработанных торцов контролируют магнитнопорошковым методом на несплошность.

Перед окончательной приемкой трубы подвергают дополнительному рентгенотелевизионному контролю по концам сварных швов. Затем трубы передают на площадки окончательной приемки, осматривают ОТК и (после замера длины, расчета массы и маркировки), выдают в отделение покрытий.

Нанесение защитных покрытий на трубы

Нанесение внутреннего гладкости о го покрытия. «Черные» трубы поступают по рольгангу на стеллаж для предварительного визуального контроля внутренней поверхности на предмет выявления загрязнений. Одновременно труба нагревается до 30—80 °С и подается к установке для дробеметной очистки внутренней поверхности от окалины.

На очищенную поверхность трубы наносится раствор ортофосфорной кислоты для растворения оставшихся после дробеметной обработки любых загрязнений. После этого внутреннюю поверхность омывают водой под давлением из форсунок и подают трубу на визуальный контроль внутренней поверхности. Не прошедшие контроль трубы возвращаются для повторного обжига внутренней поверхности и дробеметной обработки. Прошедшие контроль трубы подаются к установке хроматирования внутренней поверхности трубы, затем трубу нагревают в проходной газовой печи и на внутреннюю поверхность наносят эпоксидную краску, после чего охлаждают душированием водой в специальной камере. После охлаждения контролируют толщину и сплошность эпоксидного покрытия. Годные трубы поступают на установку для нанесения наружного защитного трехслойного покрытия. Трубы, не прошедшие контроль, возвращаются для повторного нанесения покрытия.

Нанесение наружного трехслойного защитного покрытия. «Черные» трубы или трубы с гладкостным эпоксидным покрытием внутренней поверхности поступают по рольгангу на стеллаж для предварительного визуального контроля наружной поверхности на предмет выявления загрязнения. После осмотра труба поступает в проходную газовую печь для обжига наружной поверхности открытым пламенем и одновременно нагревается до 30—80 °С (подготовка перед обработкой наружной поверхности ортофосфорной кислотой) и подается к двум последовательно расположенным дробеметным установкам для очистки от окалины.

На очищенную поверхность трубы наносится раствор ортофосфорной кислоты для удаления пыли, оставшейся после дробеметной обработки. После этого труба омывается водой под давлением из форсунок и подается на визуальный контроль наружной поверхности. Не прошедшие контроль трубы возвращаются для повторного обжига наружной поверхности и дробеметной обработки. Прошедшие контроль трубы подаются к установке хроматирования наружной поверхности, после чего их нагревают в проходных газовых печах и на наружную поверхность наносят эпоксидную краску, а затем методом горячего экстру дирования — адгезив и таким же методом — полиэтилен. После этого труба охлаждается душированием водой в специальной камере. По охлаждении контролируют толщину и сплошность трехслойного наружного покрытия. Годные трубы поступают на установку для зачистки концов труб и затем — на склад готовых труб. Суммарная толщина наружного покрытия должна быть > 3 мм.

7. Состав оборудования цеха

Для сооружения трубоэлектросварочного цеха необходимо оборудование механическое, электрическое, подъемноетранспортное, печное, станочное, отопления и вентиляции, энергетическое, водоснабжения, контрольноизмерительное и автоматики, связи и сигнализации, пожаротушения и пр. В цехе предусмотрена автоматическая система управления технологическим процессом с постов управления и рабочих мест.

Общая масса механического оборудования, включая оборудование системы смазки, сжатого воздуха и гидравлики, а также ограждения, переходных мостиков; плитного настила, перекрытий каналов, анкерных, сменных и запасных частей при полном развитии составит 25000 т.

Оборудование линии подговки листов и формовки заготовок Линия включает: рольганги приемный и с центрирующими роликами, машину для очистки листа от окалины, тянущие ролики, кромкострогальный станок, гидропрессы для загибки кромок листа, для предварительной формовки, для окончательной формовки, машину для клеймения заготовок, транспортные устройства, установку гидроочистки от окалины с наружной и внутренней поверхностей заготовок.

Оборудование линий сборки и сварки труб Линии включают: станы для сборки и сварки технологических швов труб, оборудование для осмотра и ремонта технологических швов, станы для сварки внутренних рабочих швов труб, устройство для очистки внутренней поверхности труб от флюсовой корки и остатков флюса, станы для сварки наружных рабочих швов труб, устройство для очистки и удаления наружной флюсовой корки. Оборудование линий контроля сварных соединений и концов труб, а также ремонта труб Линии включают: устройство для охлаждения швов перед контролем, установки для автоматического 100%ного ультразвукового контроля продольных сварных швов после сварки, гидроиспытания и экспандирования, установку для выборочного рентгенотелевизионного контроля участков швов, забракованных на АУЗК, установки ручного УЗ К для контроля отремонтированных участков и перепроверки после АУЗК, автоматического ультразвукового контроля концов труб по периметру на длине 60 мм от торца, рентгенотелевизионного контроля концов швов труб на длине 350 мм, магнитопорошкового контроля торцов труб, участки для ремонта труб.

Оборудование линий плазменной и механической обработки труб Линии включают: установки плазменной обрезки концов труб, плазменной вырезки образцов и проб, фрезерования усилений внутреннего шва на концах труб, для механической обработки торцов труб с образованием фасок для стыковки на трассе. Оборудование линий калибровки и гидроиспытания труб Линии включают: установки для промывки труб, гидромеханические экспандеры для калибровки концов труб, гидравлический прессэкспан дер для калибрования корпуса трубы и гидроиспытания труб под давлением.

Оборудование отделения внутреннего покрытия Отделение оборудуется установками для обжига внутренней поверхности трубы, дробемет ной очистки внутренней поверхности трубы от окалины, обработки внутренней поверхности трубы кислотой и водой, хроматирования внутренней поверхности трубы, нанесения на внутреннюю поверхность трубы эпоксидного покрытия, контроля толщины и сплошности покрытия, проходными газовыми печами, душирующим устройством для охлаждения трубы. .

Оборудование отделения наружного покрытия Отделение содержит: проходную газовую печь для обжига наружной поверхности трубы, установки для дробеметной очистки наружной поверхности трубы от окалины, обработки наружной поверхности трубы кислотой и водой, хроматирования наружной поверхности трубы, нанесения на наружную поверхность трубы эпоксидного покрытия, контроля толщины и сплошности покрытия, проходные газовые печи, экструдеры для нанесения адгезива и полиэтилена, душирующее устройство для охлаждения труб.

Электрооборудование агрегата и системы автоматического управления Для приводов механизмов, требующих регулирования скорости в широком диапазоне, а также согласования скоростей и точной остановки механизмов, предусмотрены двигатели постоянного тока с питанием от тиристорных преобразовательных агрегатов.

Механизмы, работающие с постоянной скоростью, приводятся, как правило, от серии асинхронных двигателей. Для отдельных механизмов принят гидро и пневмопривод, управляемый соответственно с использованием золотников и пневмораспределителей. Решения по электроприводу принимают с целью широкой унификации электрооборудования. Предусматриваются следующие системы автоматического управления: автоматического управления сварочными процессами и поддержания стабильности режимов при сварке технологических и рабочих внутренних и наружных швов, автоматического 100%ного ультразвукового контроля продольных швов труб, управления ультразвуковым контролем концевых участков труб. Предусматривается автоматизация работы участков оборудования агрегата и отдельных машин.

Общая масса основного технологического оборудования трубоэлектросварочного цеха 25000 т.

Основные техникоэкономические показатели трубоэлектросварочного цеха

Годовой объем производства 1000 тыс. т, потребность в заготовке (листах) 1035,2 тыс. т, выход годного 96,6 %; число часов работы: трубоэлектросварочного агрегата 7000, отделений покрытий 7300; удельные расходы: электроэнергии 120 кВт • ч/т, воды 3,5 м3/т, природного газа 12,4 м3/т, диоксида углерода 2,5 кг/т, кислорода 0,45 м3/т, сжатого воздуха 120 м3/т, огнеупорного кирпича 0,1, флюса 3,8, электродной проволоки 2,7, штампов и инструмента 1,2, стальной дроби 15, эпоксидной краски 0,12, полиэтилена 1,2, клеящего подслоя севелена 0,25, кислот и химикатов 0,6 кг/т. Численность трудящихся 1500 чел.

8. Размещение и планировка цеха

Цех размещается в семипролетном здании с шириной пролетов от 18 до 36 м. Общая ширина здания цеха 216 м, длина 708 м. При этом используется существующее здание блюминга 1500, оборудование которого демонтировано.

Общая площадь трубоэлектросварочного цеха «150000 м3, в том числе 25000 м3 — площадь используемого здания блюминга 1500.

План расположения основного технологического оборудования приведен на чертеже № 283101 ТХ.

В. А. Авдеев, В. М. Друян, Б. И. Кудрин, Основы проектирования металлургических заводов, М., 2002