Участки холодной деформации труб

Деформацию заготовки при производстве хо лоднодеформированных труб проводят в один или несколько циклов в зависимости от ее геометрических размеров, свойств используемого металла, способа деформации, размеров и требований к качеству готовых труб. В практике для осуществления деформации находят применение холодная (теплая) прокатка, волочение на неподвижной (короткой), подвижной (длинной) и самоус танавливающейся оправках, безоправочное и другие виды волочения, холодное редуцирование, а также сочетание этих способов.

К основным достоинствам способа прокатки относятся: практически полное отсутствие потерь металла; возможность получения высоких обжатий по стенке (до 75—85 %) и по диаметру (до 65 %) трубы при применении конической или вогнутой оправки, что позволяет сократить до минимума цикличность деформации; значительное снижение разностенности и допусков по толщине стенки трубы вследствие применения высоких обжатий; возможность использования толстостенных исходных заготовок и получения широкого сортамента готовых труб из небольшого числа типоразмеров трубных заготовок; высокое качество наружной поверхности труб (без продольных рисок, являющихся характерным видом брака при волочении). Прокатку широко применяют для изготовления холоднодеформированных труб из высоколегированных (коррозионностойких, жаростойких, труднодеформируемых), легированных и углеродистых сталей и сплавов. В нашей стране холодная (теплая) прокатка является одним из основных способов изготовления тонкостенных труб из углеродистых, низколегированных и нержавеющих сталей, толстостенных и особотолстостенных труб с точным внутренним каналом для установок высокого давления, паро перегревательных труб для энергетических блоков большой мощности, труб высокой точности для нужд машиностроения, профильных труб, труб переменного сечения по длине и др.

Преимущества процесса волочения — высокая производительность, хорошее качество получаемых труб, использование недорогого инструмента и сравнительная простота конструкций оборудования. Волочением можно получить трубы широкого сортамента разного профиля, в том числе такие, которые другими способами получить трудно или невозможно, например капиллярные, толстостенные малого диаметра, некруглые. Недостатки этого процесса — многоциклич ность (наибольшая деформация за один проход редко превышает 45 %), большое число вспомогательных операций и высокий расход металла по сравнению с расходом при холодной прокатке. Волочением производят трубы из углеродистых, легированных и нержавеющих сталей.

В последнее время начали применять холодное редуцирование труб. Преимущества этого процесса — высокая производительность, возможность получения суммарной деформации до 50—60 %, а также изготовления труб малых диаметров (3—4 мм). Используют и сочетание прокатки на станах ХПТ с последующим холодным редуцированием.

При создании поточных линий производства холоднодеформированных труб станы для прокатки и волочения компонуют в едином технологическом потоке с оборудованием термообработки, отделки и контроля. Однако в большинстве действующих цехов оборудование для холодной (теплой) деформации установлено отдельно стоящим и скомпоновано в специализированные участки.

Состав оборудования участков холодной (теплой) деформации современного цеха зависит от сортамента труб и программы производства, размеров и качества исходной заготовки, а также от принятого технологического процесса изготовления труб. В зависимости от этих факторов на участках холодной деформации устанавливают станы холодной (теплой) прокатки, волочильные и редукционные, а также некоторые виды вспомогательного оборудования.

Холодную (теплую) прокатку труб выполняют на станах периодического действия валкового (ХПТ) и роликового (ХПТР) типов. Разработан также ряд станов новых конструкций, которые пока еще не нашли широкого применения в трубной промышленности.

В мировой практике широко распространены станы ХПТ. Деформация металла на них достигается перекатыванием калибров с рабочим ручьем переменного сечения по заготовке, внутрь которой введена коническая или криволинейная оправка, закрепленная на конце неподвижного стержня.

Для холодной (теплой) прокатки характерна высокая пластичность деформируемого металла, которая обусловлена схемой напряженного состояния и дробностью деформации.

Станы ХПТ в нашей стране изготовляет производственное объединение «Электростальтяж маш» (ПО ЭТМ). Оно выпускает станы ХПТ третьей модели правого и левого исполнений для холодной или теплой прокатки труб из стали и сплавов с ав < 1000 МН/м2 диаметром 16—90 мм из заготовки максимальной длиной 5 и 8 м, а также станы для прокатки труб диаметром до 450 мм.

За рубежом крупнейший изготовитель станов ХПТ — фирма “Mannesmann Demag Меег” (Германия).

Дальнейшее совершенствование конструкций станов ХПТ идет по пути увеличения быстроходности и уменьшения подвижных масс. Это достигается уменьшением диаметра рабочих валков при внедрении кольцевых калибров, использованием кассет с опорными валками, изготовлением клетей из легких сплавов, созданием многониточных станов, станов с последовательно расположенными парами валков или клетей.

Для прокатки прецизионных труб диаметром 4— 120 мм и толщиной стенки 0,03—3,0 мм приме неняют станы ХПТР конструкции ВНИИметмаш.

В отличие от станов ХПТ на станах ХПТР трубы прокатывают на цилиндрической оправке тремя или четырьмя рабочими роликами, по периметру которых нарезан ручей постоянного сечения с радиусом, равным радиусу прокатываемой трубы.

Отличительной особенностью роликовых станов является малый диаметр рабочих роликов, что обеспечивает сравнительно небольшое давление металла на рабочий инструмент, а также на контактную поверхность металла с роликами и оправкой. Применение трехчетырех роликов с постоянным сечением ручья позволяет резко снизить скольжение калибров по трубе. Это приводит к уменьшению налипания металла на рабочий инструмент и позволяет выпускать трубы с тонкими и особотонкими стенками высокой точности. Однако производительность станов ХПТР значительно ниже, чем станов ХПТ.

Значительное (в 1,5—1,7 раза) повышение производительности станов ХПТР достигнуто при переводе их на двухниточную прокатку. На отечественных заводах накоплен опыт перевода на двухниточную прокатку действующих станов ХПТР. Разработаны также новые модели двухниточных станов 2ХПТР615.

Волочение труб осуществляют на механизированных одно и многониточных станах линейного и барабанного типов.

Безоправочное волочение применяют, когда необходимо уменьшить только диаметр трубы. При этом вытяжка за проход не превышает 1,5 и ограничивается прочностью сечения выходящей трубы и устойчивостью сечения трубы в очаге деформации. Фактор устойчивости сечения трубы в очаге деформации превалирует при безоп равочном волочении труб с отношением толщины стенки к наружному диаметру < 0,4. В остальных случаях безоправочного волочения вытяжка ограничивается прочностью трубы.

Широко применяется волочение на неподвижной (короткой) оправке при изготовлении труб диаметром > 8 мм, когда нужно уменьшить одновременно диаметр и толщину стенки трубы. Вытяжка за один проход обычно не превышает 1,7 и ограничивается прочностью сечения выходящей трубы.

Волочение на самоустанавливаюшейся оправке применяют в основном для изготовления труб большой длины, когда нужно уменьшить одновременно диаметр и толщину стенки. Вытяжка за проход составляет 1,2—1,8.

Максимальные деформации (ц > 2,0) могут быть получены при волочении на подвижной (длинной) оправке. При таком способе волочения могут быть достигнуты высокая точность геометрических размеров и хорошее качество труб, однако этот процесс характеризуется большей трудоемкостью операции, связанной с освобождением оправки от трубы, и большей по сравнению с другими способами трудоемкостью изготовления рабочего инструмента. Волочением на длинной оправке деформируют диаметр и стенку трубы с преимущественным обжатием стенки. Этот способ используют для формирования толщины стенки при необходимости получить значительное утонение стенки, а также как единственно возможный способ изготовления труб малых диаметров (<3 мм) с тонкой стенкой (<0,2 мм). Для уменьшения трудоемкости процесса разработаны разные способы волочения на длинной оправке, предусматривающие совмещение операций волочения и освобождения трубы от оправки (волочение через две волоки, имеющие специальную калибровку, обкатка в процессе волочения, извлечение оправки из трубы с использованием эффекта нагрева последней в процессе деформации и т.д.).

Часто в процессе производства необходимо увеличить диаметр трубы. Ее раздают протягиванием конической оправки большего диаметра. Деформация по диаметру при раздаче происходит в основном за счет уменьшения длины труб и обычно не превышает 15—20 %.

Дальнейшее совершенствование процессов волочения идет по пути снижения энергии деформирования, сокращения искривления труб при деформации, улучшения калибровки инструмента, разработки новых видов смазок, совмещения на станах нескольких технологических операций, увеличения скоростей волочения и длины обрабатываемых труб.

Современные волочильные станы высокомеханизированные агрегаты, включающие комплекс оборудования, обеспечивающего прием пакета или бунта трубзаготовок, их обработку и уборку готовых труб.

У нас выпускают волочильные станы с усилием волочения до 1,5 МН, за рубежом (Англия, Япония) известно использование станов с усилием волочения до 5 МН и более. Применяют станы периодического, полунепрерывного и непрерывного волочения.

Производство холоднодеформированных труб в поточных линиях представляет наиболее перспективное направление в развитии этого процесса, ибо только при поточном производстве, базирующемся на современной технологии изготовления и отделки труб, могут быть существенно улучшены техникоэкономические показатели этого трудоемкого производства. Поскольку производство холоднодеформированных труб в поточных линиях затрагивает не только участки холодной деформации, но и все остальные участки цеха, оно будет рассмотрено при изучении комплексных цехов холоднодеформированных труб.

Участки холодной (теплой) деформации являются важнейшими элементами цехов холоднодеформированных труб.

В большинстве современных цехов однотипное оборудование для деформации компонуют в самостоятельные участки. Поэтому в зависимости от принятого технологического процесса производства в цехах создают участки станов ХПТ и ХПТР, волочения и редуцирования. Такой принцип компоновки позволяет улучшить структуру управления производством и создать условия для организации общих вспомогательных служб для однотипного оборудования (маслоэмульсионные подвалы, машинные залы и т.п.), причем протяженность коммуникаций в этих условиях минимальна. Эти участки размешают так. чтобы грузопотоки заготовки и готовых труб были минимальны. Применяют два вида размещения станов в пролетах цеха: продольное и поперечное. При поперечном расположении станов в ряде случаев удается более компактно разместить оборудование. Однако при этом создаются неудобства, связанные с необходимостью транспортировки труб над оборудованием при передаче их на последующие операции, усложняются условия ремонта узлов станов, расположенных во внекрановых зонах, а организация производства труб большой длины требует строительства зданий с повышенной шириной пролетов, что экономически нецелесообразно.

Этого можно избежать при расположении станов и других видов оборудования участков деформации вдоль пролетов здания. В этом случае возможно создание центральных проездов в пролетах, что исключает транспортировку пакетов труб электромостовыми кранами над оборудованием, создает предпосылки для применения напольного транспорта, позволяет удобно разместить ремонтные площадки и промежуточные склады.

Как правило, станы располагают группами. При этом рядом параллельно устанавливают станы одного типоразмера. Станы ХПТ и ХПТР устанавливают попарно (правого и левого исполнений) таким образом, чтобы пульты управления двух станов располагались рядом. Это позволяет повысить производительность труда и наиболее рационально использовать производственную площадь по ширине пролета. На участках волочения, кроме станов, могут быть установлены машины для формирования головок в холодном и горячем состоянии, станки для отрезки головок после волочения, а также установки для нанесения и сушки технологической смазки. На участках прокатки труб могут быть установлены станки для шлифовки калибров. В линиях станов холодной прокатки помимо пил для прорезки труб на ходу часто устанавливают стационарные отрезные станки, используемые для отрезки образцов, обрезки и торцовки концов труб, а также разрезки толстостенных труб на заданные длины.

Оборудование устанавливают отдельно стоящим или компонуют в локальные поточные линии, на которых выполняют несколько технологических операций.

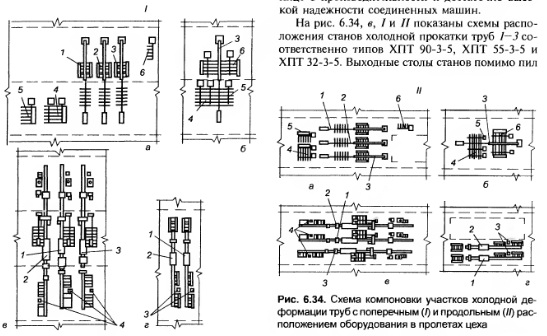

На рис. 6.34, I и II представлены варианты схем расположения оборудования участков холодной деформации поперек и вдоль пролетов цеха. На рис. 6.34, а, I и II показаны схемы расположения участков холодного волочения, на которых установлены двухцепные волочильные станы 1—3 соответственно силой 500, 300 и 150 кН для короткооправочного и безоправочного волочения, машины для формирования головок в горячем 4 и холодном 5 состояниях, станок для обрезки головок 6. Оборудование снабжено устройствами для приема пакета труб и подачи их по одной на обработку, а также карманами для труб после обработки. Машина для формирования головок в горячем состоянии 4 помимо указанных механизмов снабжена щелевой печью для нагрева концов труб и устройствами для транспортировки труб через печь и передачи на формовку головок. Для нагрева перед формовкой используют газовые или электрические печи.

В некоторых случаях оборудование для формовки головок, волочения и обрезки головок соединяют транспортными механизмами (рольгангами, решетками) в локальные поточные линии (рис. 6.34, б, I и 1Г). Создание таких линий оправдывает себя при сравнительно небольшой разнице в производительности и достаточно высокой надежности соединенных машин.

Пакеты заготовок и труб транспортируются между операциями электромостовыми кранами с гибким подвесом траверзы, напольными рельсовыми и безрельсовыми тележками, вилочными погрузчиками, электрокарами и другими механизмами. В зависимости от размеров труб и требований к их наружной поверхности для перемещения пакетов труб можно использовать чалочные средства и разные механизмы или специальные контейнеры, исключающие повреждение поверхности и искажение профиля труб. Грузоподъемность мостовых кранов определяется массой пакета обрабатываемых труб и максимальной массой деталей оборудования, поднимаемых при перевалках и ремонтах станов.

Пропускная способность участков холодной деформации определяется в основном производительностью установленных на них станов холодной прокатки и волочения.

Производительность станов холодной прокатки труб периодического действия определяется суммарной деформацией за цикл ц, величиной подачи т, числом двойных ходов клети в минуту п, коэффициентом, учитывающим число ниток прокатки, кн, коэффициентом перезарядки кп и коэффициентом использования стана ки. Часовую производительность станов подсчитывают по формулам

Важный элемент технологии изготовления труб волочением — формовка головок. Производительность современных машин для формовки головки *300500 шт./ч

В. А. Авдеев, В. М. Друян, Б. И. Кудрин, Основы проектирования металлургических заводов, М., 2002