Участки подготовки исходного металла

Высокое качество готового проката и труб характеризуется однородностью механических и технологических свойств металла (прочностью, пластичностью, коррозионной стойкостью), отсутствием поверхностных дефектов (плен, рисок, закатов, остатков окалины, коробоватости) и нарушений сплошности (внутренних расслоений, трещин, пузырей, неметаллических включений), правильной формой и точностью размеров сечения по всей длине.

Известно, что качество исходного металла во многом предопределяет качество готового проката и труб, так как большинство неудаленных дефектов заготовки сохраняется и на готовой продукции. Кроме этого, дефекты заготовки способствуют образованию дополнительных пороков при прокатке и значительному увеличению объема работ по ремонту готовой продукции Поэтому тщательная подготовка исходного металла имеет большое значение для получения качественного проката и труб и улучшения техникоэкономических показателей производства. Главная цель подготовки — возможно полное удаление дефектов исходной заготовки.

В зависимости от сортамента и способа производства проката и труб, физикомеханических свойств металла и технических требований к готовой продукции в качестве исходной заготовки применяют слитки, катаные или непрерывнолитые блюмы, слябы и заготовку, кованую заготовку, центробежнолитые гильзы, горячекатаный штрипс и холоднокатаную ленту в рулонах, широкую горячекатаную полосу в рулонах и в виде листов мерной длины, а также горячекатаные трубы.

В общем виде технологическая схема подготовки исходного металла заключается в том, что до передачи на участки производства проката и труб заготовку тщательно осматривают, при необходимости подвергая (автоматизированному) контролю на выявление дефектов, ремонту с удалением дефектов или участков с неисправимыми дефектами, делению на заданные длины. При производстве холоднокатаной листовой продукции, части проката из легированных сталей и сплавов, а также труб со специальными свойствами и параметрами подготовка исходного металла включает термическую, химическую и механическую обработку. Все эти технологические операции осуществляют как на участках подготовки заготовки, так и на специализированных участках химической и термической обработок. В ряде случаев, например при изготовлении специальных видов проката, сварных и бесшовных труб отдельных видов, часть операций по подготовке заготовки выполняют в линии стана.

На металлургических предприятиях с несколькими прокатными переделами, когда конечная продукция одного передела является исходным металлом последующего, операции подготовки заготовки могут включаться (организационно) в технологический процесс отделки готового проката (полупродукта).

Исходным металлом при производстве полупродукта — блюмов, слябов и заготовок в обжимных цехах являются слитки прямоугольного сечения. Слитки круглого или многогранного сечений применяют в качестве исходной заготовки при производстве труб на установках с пилигри мовыми станами в колесопрокатном производстве.

Металл слитков должен быть химически однороден, иметь низкое содержание вредных элементов (главным образом серы и фосфора), газовых и неметаллических включений с глубоким залеганием подкорковых сотовых пузырей, быть плотным, иметь минимальную усадочную раковину.

Поставка в прокатные и трубные цехи слитков с высокими качественными показателями должна обеспечиваться технологией выплавки и разливки стали. К дефектам слитков (дефекты сталеплавильного происхождения) относятся остатки литников, неметаллические включения, трещины, бугры, наплывы, плены, подкорковые пузыри, раковины, пояса и др.).

На металлургических предприятиях с массовым производством проката из рядовых углеродистых и низколегированных сталей, как правило, осуществляется горячий посад слитков в нагревательные колодцы обжимных цехов, что обеспечивает экономию энергетических ресурсов и снижает потери металла в окалину. При посадке в колодцы контролируют качество поверхности и температуру слитков. Слитки с неудовлетворительным состоянием поверхности к посаду в колодец не допускают и отправляют на склады для охлаждения и ремонта.

На заводах, специализированных на производстве проката из высококачественных легированных сталей, а также на трубопрокатных заводах слитки осматривают в холодном состоянии и при необходимости подвергают ремонту. Дефекты обнаруживают визуальным осмотром и специальным контролем слитков. Для удобства осмотра могут применяться специальные столы с кантователями.

Для удаления отдельных пороков применяют местный ремонт газопламенной зачисткой или вырубкой пневматическими зубилами.

При использовании местного ремонта достигается минимальная величина отходов металла. Однако при таком способе ремонта нельзя достичь полной механизации и автоматизации процесса.

Для удаления значительного количества поверхностных пороков выполняют сплошной ремонт. Широко применяют сплошную огневую зачистку или обработку на слиткообдирочных станах. Машины сплошной огневой зачистки холодного металла снимают одновременно по всему периметру слитка слой толщиной 1,5 мм со скоростью 0,3—0,5 м/с. Слиткообдирочные станки (специальные токарные, продольнострогальные или фрезерные) используют для обдирки прямоугольных и круглых слитков в основном из высоколегированных сталей. Применяют и плазменную обдирку слитков. Обдирка является наиболее надежным методом удаления дефектов на слитках. Сплошной ремонт позволяет достичь высокой производительности, а также механизировать и автоматизировать процесс, однако в этом случае расход металла выше, чем при местном ремонте.

Исходный металл для сортопрокатных цехов блюмы и сортовые заготовки, для цехов горячей прокатки листов — слябы.

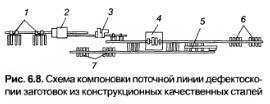

В цехах для производства проката из качественных углеродистых и легированных сталей более тщательно готовят металл к прокатке с применением неразрушающих методов контроля качества поверхности и сплошности внутренней структуры металла в поточных линиях. На рис. 6.8 представлена схема поточной линии дефектоскопий заготовок квадратного сечения, предназначенных для производства подката для калибровки и холодной высадки из качественных конструкционных марок стали. В составе линии загрузочные решетки 1 для приема пакетов заготовок и выдачи их по одной на рольганг перед роликовой правильной машиной 2, которая устраняет кривизну заготовок до пределов, допускаемых по технической характеристике приборов дефектоскопии (например, 2 мм на 1 м длины). Далее установлена дробеструйная машина 3 для очистки поверхности заготовок от окалины, оборудованная системой вытяжной вентиляции, регенерации дроби и пылеочистки. Приборы дефектоскопии 4 вместе с транспортным оборудованием для дефектоскопии установлены в специальном изолированном помещении, защищенном от электромагнитных помех и оборудованном системой кондиционирования воздуха. В состав дефектоскопической аппаратуры входят прибор для контроля заданной марки стали, обеспечивающий отделение от партии случайных заготовок другой марки (плавки), два магнитографических блока для поверхностной дефектоскопии, один ультразвуковой дефектоскоп для внутренних дефектов заготовок, управляющая вычислительная машина с системой обработки показаний приборов и краскоот метчики для разноцветной маркировки дефектных участков поверхности заготовок в зависимости от принятой классификации дефектов. Скорость прохождения заготовок через приборы дефектоскопии 0,5 м/с. За помещением дефектоскопии установлен стенд абразивной зачистки 5 отдельных незначительных дефектов на поверхности заготовок, представляющий подвесной наждачный станок с ручным прижимом абразивного круга и механизированной кантовкой и зажимом заготовок при зачистке. Годные заготовки после дефектоскопии и зачистного стенда, а также бракованные заготовки с неисправимыми дефектами транспортируются на разгрузочные решетки 7 в пролетах склада заготовок прокатного стана. Заготовки, требующие ремонта, транспортируются на разгрузочные решетки 6, установленные на промежуточном складе заготовок перед зачисткой.

Удаление поверхностных дефектов заготовок после дефектоскопии осуществляется на обдирочношлифовальных станках, обеспечивающих выборочную или сплошную зачистку заготовок на глубину от 0,5 до 7,5 мм (в пределах допуска на размер сечения заготовки). Возможна и огневая зачистка поверхностных дефектов заготовок из конструкционных марок стали.

В трубных цехах в последнее время взамен традиционных круглых катаных заготовок все большее применение находят круглые, квадратные и восьмигранные непрерывнолитые заготовки, использование которых значительно способствовало повышению экономичности производства бесшовных труб.

Для производства труб ответственного назначения с хорошей внутренней поверхностью используют заготовки как кованые, так и полученные электрошлаковым переплавом, при котором количество загрязнений неметаллическими включениями сводится к минимуму. Кованую заготовку применяют также для производства бесшовных труб больших диаметров.

Катаные и кованые заготовки для изготовления труб ответственного назначения подвергают сплошной обдирке на бесцентровотокарных станках. Широко применяют также механизированную огневую зачистку катаной и кованой заготовки в холодном и горячем состояниях.

Для выявления мелких поверхностных дефектов, увидеть которые мешает слой окалины, заготовку перед ремонтом травят в кислотах.

Помимо вышеуказанного оборудования на участках подготовки устанавливают станки бес центровообдирочные и для обточки и шлифовки, зацентровки и сверления заготовки, прессы ломки, ножницы и пилы для раскроя заготовки. При раскрое заготовки стремятся, чтобы максимальная длина заготовки незначительно отличалась от минимальной, так как уменьшение длины заготовок снижает производительность агрегата.

После операций механической подготовки тру бызаготовки тщательно контролируют по следующим параметрам: чистоте поверхности, наружному диаметру, толщине стенки и качеству металла. При необходимости перед контролем трубызаготовки травят для вскрытия мельчайших дефектов в специализированных отделениях химической обработки.

В цехах для производства сварных труб из ленты и полосы в большинстве случаев отсутствуют специализированные участки подготовки заготовки, так как штрипс, ленты и полосу в рулонах контролируют в процессе их изготовления, а дальнейшую подготовку и контроль осуществляют в линии трубосварочных станов, имеющих в своем составе линии подготовки. Необходимый входной контроль осуществляют на складе заготовки.

При производстве труб малых диаметров в качестве заготовки используют узкую ленту в рулонах, получаемую роспуском рулонов широкой ленты Агрегаты роспуска рулонов устанавливают либо на заводах, производящих заготовку, либо в трубных цехах При установке в трубных цехах агрегаты роспуска размещают в пролетах складов или перед становыми линиями. На некоторых заводах агрегаты продольной резки устанавливают на общезаводских складах заготовки, обслуживающих несколько цехов.

Большое значение придают тшательной подготовке и контролю листа мерной длины, являющегося заготовкой при производстве труб большого диаметра. Контролирует листы, как правило, поставщик заготовок, в цехе — изготовителе труб выполняют повторный выборочный контроль. При изготовлении труб из нескольких листов подбирают листы одинаковой длины.

Участки подготовки заготовки размещают вблизи складов заготовки и других участков, технологически связанных с операциями подготовки и контроля заготовки.

Если при подготовке или после нее заготовки подвергают химической обработке (травлению, обезжириванию), дробеструйной и пескоструйной обработке, то участки подготовки максимально приближают к травильным отделениям и мосткам дробе и пескоструйной обработки; кроме того, стремятся обеспечить минимальную длину грузопотоков, избегая перегрузочных операций и поворота заготовки на 90°. Участки подготовки должны быть максимально приближены к участкам потребления заготовки и иметь с ними прямую транспортную связь.

В зависимости от принятых в цехах грузопотоков оборудование участков подготовки размещают вдоль или поперек пролета. Оборудование устанавливают отдельно либо компонуют в поточные линии. На выбор способа компоновки оборудования влияют сортамент и объем производства, стабильность технологии и число операций обработки, производительность, уровень механизации и автоматизации, а также надежность каждого вида используемого оборудования.

При установке оборудования отдельно каждую его единицу снабжают столом приема заготовки, механизмами подачи заготовки по одной на обработку и карманами для приема после обработки. Для транспортировки заготовки между операциями обработки применяют электромостовые краны или напольный транспорт. Такая система обработки не позволяет автоматизировать процесс производства, требует создания промежуточных складов и специальных дорог для напольного транспорта. Вместе с тем такая система обеспечивает гибкость технологии и возможность более полного использования оборудования.

Однотипное отдельно стоящее оборудование устанавливают рядом для удобства организации производства на участке и обеспечения возможности обслуживания нескольких станков одним рабочим. Обычно такую компоновку применяют для участков подготовки и контроля заготовки цехов холод нодеформированных труб.

Продольное расположение оборудования участков предпочтительно для обеспечения сквозных вдоль всего пролета дорог для напольного транспорта и грузов, переносимых электромостовыми кранами, а также для передвижения людей. Поперечное расположение в ряде случаев предпочтительно с точки зрения более компактного расположения оборудования, однако часто приводит к необходимости транспортировки грузов над технологическим оборудованием, что нежелательно.

Применение поточных линий подготовки заготовки для производства труб позволяет достичь высокого уровня механизации и автоматизации производства, использовать минимальные производственные площади. При установке оборудования в поточных линиях заготовка от операции к операции перелается рольгангами или транспортерами разной конструкции. Линией управляют с пульта управления или автоматически.

В ряде случаев применяют комбинированную компоновку оборудования, включающую поточные линии и отдельно стоящее оборудование.

Число устанавливаемого на участках подготовки заготовки оборудования определяют с учетом обеспечения программы цеха.

Производительность участка подготовки заготовок, т/год,

где Q — производительность цеха по готовому прокату, т/год; dn3 — расходный коэффициент металла при подготовке заготовки; dz — суммарный коэффициент расхода металла.

Число станков каждого вида, устанавливаемых на участках подготовки заготовок,

где Тф — годовой фонд рабочего времени оборудования, ч; Q4~ производительность данного вида оборудования, т/ч.

Часовая производительность станка (агрегата) для зачистки поверхности металла может быть определена по универсальной формуле

где К количество дефектного металла на заготовке по массе, %; QM — скорость съема металла (стружки), кг/ч; I,tBcn — сумма времени вспомогательных операций при зачистке заготовки, мин/т.

В. А. Авдеев, В. М. Друян, Б. И. Кудрин, Основы проектирования металлургических заводов, М., 2002