Участки производства бесшовных труб

Для изготовления бесшовных горячедеформи рованных труб устанавливают печи для нагрева и подогрева металла, прошивные станы или прессы и станыудлинители, станы или прессы для раскатки гильз в трубу и комплекс оборудования для окончательного формирования диаметра и толщины стенки труб. В едином потоке с оборудованием для производства труб может устанавливаться, если это целесообразно, оборудование отделки.

Исходную заготовку нагревают в газовых (кольцевых, карусельных, секционных) и индукционных печах. Для подогрева гильз и труб используют газовые печи с шагающими балками, секционные, карусельные и кольцевые, а также индукционные печи. Применяемые в ряде старых трубных цехов методические перекатные (роликовые) печи теперь уже не строят, а старые заменяют печами указанных выше типов. Это вызвано существенными недостатками конструкций методических и камерных печей (высокий процент угара, трудоемкость операций кантовки заготовок и труб, неравномерный нагрев металла и др.).

На практике для превращения нагретой сплошной заготовки в полую гильзу применяют прошивные станы с бочковидными, дисковыми и грибовидными валками, комбинацию прошивки на прессе и становэлонгаторов, представляющих собой станы винтовой прокатки, сочетание станов прессвалковой прошивки со станамиэлон гаторами, а также прошивные прессы.

В практике трубного производства наибольшее распространение получили станы с бочковидными валками. Дисковые прошивные станы в нашей стране не получили широкого распространения (их применяют на агрегатах 140 старого типа). Станы с грибовидными валками отечественной конструкции используют в составе полунепрерывных станов 140 конструкции ВНИИ метмаш и ЭЗТМ, их применение обеспечивает получение высококачественных гильз.

С ростом производительности трубопрокатных агрегатов одной из актуальных задач становится интенсификация процесса прошивки. Было проведено много исследовательских и конструкторских работ по совершенствованию процесса прошивки и оборудования для его осуществления. До недавнего времени винтовую прокатку вели при углах подачи до 12°. Однако в ряде исследований, в частности проведенных под руководством проф., докт. техн. наук И. Н. Потапова, была доказана возможность значительного повышения скорости прошивки за счет увеличения угла подачи до 15° и более без увеличения или даже при некотором уменьшении числа оборотов валков.

Применение на прошивных станах осевой выдачи гильз вместо боковой позволяет значительно сократить продолжительность вспомогательных операций и повысить тем самым производительность станов. Внедрение указанных и других усовершенствований на современных трубопрокатных агрегатах позволило повысить производительность прошивных станов в 1,5—2,0 раза.

На ряде зарубежных агрегатов для сокращения числа типоразмеров заготовок устанавливают станы для продольной прокатки гильзы без оправки в шести или восьмиклетевом трехвалковом редукционном стане с групповым приводом валков от двигателя переменного тока. Использование таких станов обеспечивает без дополнительного подогрева суммарную деформацию по диаметру до 20—26 % без ухудшения качества наружной и внутренней поверхности гильзы. В частности, для одного из трубопрокатных агрегатов создан шестиклетевой редукционный стан, подобный калибровочному. Диаметр рабочих валков 750 мм, привод — групповой от электродвигателя переменного тока мощностью 1350 кВт с редуктором. Перевалка осуществляется клетями.

В ряде случаев слитки и заготовки прошивают на вертикальных или горизонтальных гидравлических прессах. Вертикальные прессы применяют для прошивки заготовок в прессовых цехах, а горизонтальные — для прошивки слитков на агрегатах с пилигримовыми станами. Прошитую гильзу подвергают прокатке на одном из станов: непрерывном, полунепрерывном, трехвалковом раскатном автоматическом, пилигримовом или реечном.

На непрерывных станах раскатывают гильзы в трубу на длинной оправке в круглых калибрах. Конструктивно рабочие клети располагают последовательно, причем валки соседних клетей повернуты на 90° один относительно другого. В одних случаях рабочие валки в соседних клетях занимают соответственно вертикальное и горизонтальное положение, а в других — повернуты под углом 45° относительно пола цеха (угловая схема).

По конструкции привода клетей непрерывного стана различают станы с групповым и индивидуальным приводами. Стан с групповым приводом сложен в настройке, поэтому каждую клеть современных непрерывных станов снабжают индивидуальным приводом. Это обеспечивает простую настройку и регулировку валков.

В последнее время изготовляют непрерывные станы с угловой установкой рабочих валков. Такая схема аналогична вышеописанной, однако конструктивные ее элементы проще и надежней в работе.

Входная сторона непрерывного стана содержит механизмы для введения оправки в гильзу и подачи ее с оправкой в валки первой рабочей клети стана. На входной стороне установлено также устройство для смазки оправок. На новых установках для перемещения оправок и гильз применяют систему тянущих роликов.

Ввиду перспективности развития способа непрерывной прокатки в отечественной и зарубежной практике интенсивно совершенствуются технология и оборудование. Однако развитие способа непрерывной прокатки сдерживается следующими технологическими ограничениями: максимальная (по условиям изготовления) длина оправки не позволяет увеличить длину черновой трубы свыше 30 м, увеличение диаметра трубы свыше 178 мм приводит к недопустимо большой массе оправки, а уменьшение толщины стенки черновой трубы усложняет при большей длине оправки ее извлечение.

Для устранения этих недостатков фирмой “MannesmannDemagMeer’’ (Германия; предложены две разновидности этого процесса (MRKS и MRKAR): с удерживанием оправки в процессе прокатки и перемещением ее в направлении прокатки со скоростью прокатки в первой клети. Контролируемая скорость перемещения оправки создает благоприятные условия для истечения металла и получения по всей длине гильзы равномерных толщин стенки и диаметров труб. Кроме того, применение удерживаемой оправки позволяет уменьшить ее длину по сравнению со свободным перемещением и не вызывает дополнительного износа оправок.

Сущность способа MRKS состоит в том, что незадолго до окончания прокатки оправка отсоединяется от держателя и вместе с черновой трубой поступает к выходной стороне стана и далее после поперечной передачи извлекается из трубы оправкоизвлекателем. В Японии на заводе фирмы “Син ниппон сэйтэцу” построен агрегат мощностью 900 тыс. т/год для производства по этой схеме труб диаметром 60,3—193,7 мм.

На агрегате MRKS калиброванные гильзы поступают на участок непрерывного стана, где выполняются следующие операции:

— ввод оправки с нанесенной на нее смазкой в гильзу и установка оправки в заданное положение (эти операции совершаются вне стана);— подача гильзы с оправкой в линию непрерывного стана, закрепление хвостовика оправки в замковом устройстве и прокатка гильзы на семиклетевом непрерывном стане (при этом оправка вместе с гильзой перемещаются с постоянной скоростью в направлении прокатки);

— после прохождения черновой группы четвертой клети непрерывного стана держатель отпускает оправку, и она вместе с трубой выдается на выходную сторону непрерывного стана, где извле кателем удаляется из черновой трубы и снова подается на линию стана.

Процесс MRK'S обеспечивает получение черновой трубы длиной 48 м при длительности цикла я 17 с.

Преимущества способа MRKS — высокая единичная мощность (до 900 тыс. т/год), снижение удельных капитальных вложений, увеличение длины черновой трубы до 48 м без увеличения длины оправки, снижение коэффициента расхода металла, жесткие допуски по толщине стенки выпускаемых труб и относительно низкий удельный расход оправок.

В станах типа MRKAR, в отличие от способа MRKS, оправка перемещается в направлении прокатки с постоянной скоростью до конца процесса прокатки. Черновая труба отделяется от оправки с помощью трубоволочильного стана. По окончании прокатки оправка отводится к входной стороне стана и подается к устройству для охлаждения и смены оправки. С целью сокращения продолжительности цикла следующая гильза с введенной в нее оправкой со смазкой располагается на позиции загрузки параллельно оси стана. Передача ее на ось загрузки производится одновременно с переносом на охлаждение использованной оправки. При этом способе черновая труба отделяется от оправки еще в процессе прокатки, поэтому ее температура за трубоволочильным станом составляет 950° С, что позволяет отказаться от дополнительного подогрева труб перед редуцированием. По способу MRKAR обеспечивается получение черновой трубы длиной 48 м при длительности цикла 22 с.

Преимущества способа MRKAR: увеличение диаметра выпускаемых труб и высокая единичная мощность (>1,0 млн. т/год), высокое качество, низкий коэффициент расхода металла и высокая точность выпускаемых труб, относительно низкий удельный расход оправок, возможность выпуска всего сортамента труб из заготовки одного размера, исключение дополнительного подогрева перед редуцированием и высокая экономичность процесса.

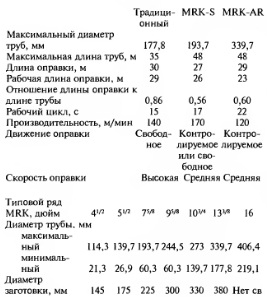

Ниже приведены характеристика основных параметров непрерывной прокатки по обоим способам (по данным фирмы), и параметры размерного типового ряда агрегатов

Автоматстаны осуществляют продольную прокатку и служат для раскатки гильзы в трубу с заданной толщиной стенки.

Процесс прокатки гильзы в трубу на автомат стане ведется валками за два прохода. Для возврата трубы после первого прохода на входную сторону стана служат фрикционные ролики обратной подачи. “Автоматический” способ возврата трубы для второго прохода и определил название стана. Основную деформацию гильзы при прокатке в трубу осуществляют на первом проходе, уменьшая наружный диаметр трубы и толщину стенки

В практику эксплуатации трубопрокатных установок внедрен полунепрерывный стан (иногда называемый двухклетевым автоматстаном) с последовательным расположением клетей. В этом случае раскатка гильз на оправках происходит в двух последовательно расположенных клетях с одноручьевыми валками. При этом конструкция клетей значительно упрощается, повышается качество труб, поскольку имеется вторая чистовая клеть, устраняется необходимость возврата трубы, что повышает производительность установки.

На ряде зарубежных станов при использовании традиционных автоматических станов с возвратом гильзы на передний стол также применяют одноручьевые валки, что способствует увеличению жесткости станины и повышению точности труб.

На трехвалковых раскатных станах осуществляют поперечновинтовую прокатку труб повышенной точности

Рабочие клети трехвалковых раскатных станов бывают разной конструкции, определяемой главным образом способами регулирования угла подачи и установки валков. В рабочих клетях старых конструкций положение валков и угол подачи не регулировались Для регулирования угла подачи этих станов заменяли подушки валков

Рабочие клети трехвалковых раскатных станов новой конструкции представляют две кольцеобразные станины (стационарную и поворотную) с механизмом стопорения винтового типа и приводом от гидроцилиндра. Подушки, на которые опираются рабочие валки, имеют шаровую поверхность. Они установлены в расточках станин, что позволяет менять угол подачи поворотом подвижной станины относительно неподвижной.

За рубежом в качестве основного агрегата рассматриваемой линии иногда применяют раскатной стан Дишера, который в отличие от вышеописанного имеет два бочкообразных валка. Между валками установлены направляющие диски с самостоятельным приводом. Это позволяет прокатывать более тонкостенные трубы с такой же точностью, что и на трехвалковом стане Недостаток раскатных станов винтовой прокатки — относительно низкая производительность.

Пилигримовые станы — двухвалковые станы продольной прокатки труб с валками, вращающимися в сторону, противоположную движению прокатываемой трубы. Прокатка ведется в калибрах переменного сечения на длинной оправке (дорне).

В состав пилигримового стана входят: оборудование входной стороны, включающее подающий аппарат, имеющий механизмы подачи и поворота гильзы, а также механизм, отвода подающего аппарата; рабочая клеть, снабженная механизмом установки и уравновешивания верхнего валка, а также предохранительным устройством; привод валков стана, состоящий из электродвигателя, маховика, шестеренной клети и шарнирных шпинделей; оборудование выходной стороны стана, включающее приемный желоб с механизмом для уборки трубы; оборудование участка внестановой зарядки дорнов.

На реечных станах прошитый стакан вместе с оправкой протягивается через ряд неприводных роликов, расположенных в обойме и образующих круглый калибр. В состав стана входит: станина с зубчатой рейкой и приводом, станина для роликовых обойм и линия циркуляции, подогрева и загрузки оправок.

На трубопрофильных прессах прессуют трубы из гильз за один рабочий ход. Гильзу задают в контейнер пресса, в отверстие в гильзе вводят иглу и прессштемпелем выдавливают металл в кольцевой зазор между иглой и матрицей. После прессования штемпель, иглу и контейнер отводят назад и пилой отрезают от трубы прессостаток длиной до 15 мм, который вместе с прессшайбой выталкивают в специальный лоток. Вытяжка на прессе равна 20—70 (меньшие величины соответствуют высоколегированным сталям и сплавам, большие — углеродистым и низколегированным).

Для повышения производительности прессы выполняют многоконтейнерными и многоматричными, это позволяет сократить цикл прессования одной трубы до 20—30 с, что обусловлено выполнением вспомогательных операций вне оси прессования. Производительность таких прессов достигает 140 прессований в час. Основной технологический инструмент — матричное кольцо и иглу после каждого прессования охлаждают, осматривают и при необходимости ремонтируют. Это позволяет предотвратить возможность образования дефектов на наружной и внутренней поверхностях труб, а также отклонения по размерам.

Трубы, прокатанные на непрерывных и полунепрерывных автоматических, пилигримовых, трехвалковых раскатных и реечных станах, а также полученные прессованием, еще не отвечают требованиям, предъявляемым к товарной продукции по диаметру и точности размеров, а также по качеству наружной поверхности. Для решения этих задач, а также повышения производительности в состав агрегатов включают обкатные машины, калибровочные и редукционные станы.

Обкатные машины (раскатные станы) предназначены для раскатки стенки трубы с уменьшением ее разностенности и полировки наружной и внутренней поверхностей трубы после ее прокатки.

Обкатная машина представляет стан косой прокатки с наклонными валками. Обычно обкатку выполняют на короткой оправке, удерживаемой между двумя валками упорным стержнем.

Раскатной стан (риллингстан) состоит из рабочей клети, главного привода, переднего и заднего столов и вспомогательных механизмов.

Главная линия и рабочая клеть раскатного стана не отличаются от главной линии и рабочей клети косовалкового прошивного стана. Однако рабочая клеть, в частности установка валков, несколько упрощена, так как на раскатных станах углы наклона гнезд подшипников в подушках валков остаются постоянными. Рабочие валки раскатного стана аналогичны бочкообразным валкам прошивного стана. Механизмы входной и выходной сторон обкатного стана конструктивно не отличаются от соответствующих механизмов входной и выходной сторон косовалкового прошивного стана.

Производительность двухвалковых обкатных машин относительно невелика. В последнее время начали применять трехвалковые обкатные станы, производительность которых в 1,5—2,0 раза больше производительности двухвалковых. Применение этих станов также позволяет повысить точность труб.

Калибровке подвергают трубы больших и средних диаметров. На калибровочных станах осуществляют продольную прокатку без оправки. В состав калибровочных станов входят от 3 до 12 двухвалковых клетей продольной прокатки, причем рабочие клети стана устанавливают обычно под углом 45° к горизонту и под углом 90° одна к другой. Этим обеспечивается обжатие заготовки в двух взаимно перпендикулярных направлениях.

В состав главной линии каждой клети калибровочного стана входит собственно рабочая клеть закрытого типа, имеющая одноручьевые валки и привод — кинематически связанные электродвигатель, комбинированный редуктор и универсальные шпиндельные соединения. Калибры валков обычно овальные, с постепенно убывающим отношением осей до 1,0 для последней клети. Этим достигается правильная круглая форма трубы по выходе из последней клети.

В старых калибровочных станах клети были снабжены групповым приводом. В современных калибровочных станах отечественной конструкции каждая клеть имеет индивидуальный привод валков. Это делает стан более маневренным, улучшает условия его ремонта.?

Трубы на калибровочном стане прокатывают особенно тщательно, так как стан является чистовым и на нем заканчивается процесс изготовления труб.

На редукционных станах осуществляют продольную прокатку без оправки труб малых (обычно до 150 мм) диаметров. Применение этих станов позволяет расширить сортамент груб в сторону более мелких размеров, при этом также возрастают длины труб На редукционных станах можно прокатывать круглые и профильные трубы.

Редуцирование с натяжением позволило резко расширить область применения редукционных станов, так как дало возможность не только добиться больших обжатий по диаметру трубы, но и уменьшить толщину стенки. По этой причине редукционнорастяжные станы в последние годы получили широкое распространение.

Редукционные станы можно классифицировать:

— по конструкции привода (станы с групповым, индивидуальным и дифференцированным приводом);— по числу рабочих валков в клети (двух, трех и четырехвалковые);

— по установке валков (с консольным креплением и на двух опорах).

Групповой привод встречается в старых станах, работающих в режимах, близких к свободной прокатке, поэтому его технологическая маневренность невелика. Индивидуальный привод валков каждой клети редукционного стана позволяет обеспечить прокатку без натяжения или с постоянным натяжением для всего диапазона размеров прокатываемых труб по диаметру и толщине стенки. Дифференциальногидравлический привод позволяет регулировать скорость валков не только каждой клети в отдельности, но и одновременно всех клетей вместе.

Наиболее просты по конструкции двухвалковые клети. Их применяют в станах старых конструкций. В последнее время все большее распространение стали получать трехвалковые клети, более сложные, но обеспечивающие особо высокое качество проката (повышается точность труб по толщине стенки).

Конструкция четырехвалковых клетей очень сложна, поэтому их практически не применяют.

Консольное расположение валков позволяет упростить конструкцию клети, однако валки, установленные на двух опорах, обладают большей жесткостью, что позволяет увеличить величину обжатия.

Длина трубы после редуцирования на современных станах достигает 180 м, поэтому после выхода из стана ее режут летучими пилами, с помощью которых также обрезают и утолщенные концы.

На участках производства горячекатаных бесшовных труб располагают комплекс оборудования и сооружений, обеспечивающих превращение исходной заготовки в черновую трубу, отличающуюся от готовой трубы отсутствием механической, химической и термической обработки (отделки труб). Вне зависимости от применяемого способа получения труб на этих участках установлены печи для нагрева заготовок, станы для получения полой гильзы, печи для подогрева гильз (при необходимости), разные станы для получения труб промежуточных размеров, печи для подогрева труб (при необходимости), станы для окончательного формирования диаметра и толщины стенки труб, а также охладительные столы и правильные станы.

Все оборудование участков производства горячекатаных бесшовных труб — от загрузочных устройств печей для нагрева металла до устройства выдачи труб за охладительными столами и правильными машинами — располагается в единой цепи без разрыва технологического потока. При этом полупродукт передается межопераци онно рольгангами, транспортерами, решетками, перекладывателями и другими механизмами, обеспечивающими требуемую часовую производительность основного оборудования.

В связи с энергоемкостью участков производства горячекатаных бесшовных труб, а также со значительными тепловыделениями и большим количеством отходов в районе этих участков размещают подстанции и машинные залы, насосноаккумуляторные станции, устройства для уборки обрези, трассы гидросмыва и отстойники окалины, вентиляционные камеры, дымососные и теплоутилизирующие устройства. Весь комплекс оборудования и сооружений размещают так, чтобы не закрывать периметр здания в местах с повышенными тепловыделениями и обеспечить нормальные условия аэрации производственного здания и нормальные транспортные связи.

Рассмотрим компоновку оборудования участков производства бесшовных труб при размещении на них трубопрокатных агрегатов различного типа.

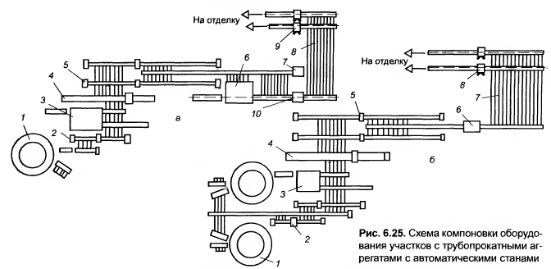

В цехах, оборудованных малыми трубопрокатными агрегатами с автоматическим станом традиционного типа (рис. 6.25, а) на участках горячей прокатки расположены нагревательная (кольцевая) печь 7, прошивной стан 2, подогревательная печь 3, автоматический стан 4, два раскатных стана 5, подогревательная печь 6, калибровочный 7и редукционный Астаны, охладительный стол 9 и правильные станы 10. Обычно два раскатных стана устанавливают параллельно, так как производительность каждого из них ниже производительности прошивного и автоматического станов.

Оборудование агрегата расположено каскадно: каждый последующий стан находится на более

низкой отметке, а трубы от одного стана к другому перекатываются по наклонным стеллажам.

На больших и иногда средних агрегатах (рис 6.25, б) устанавливают две нагревательные печи 1 и два прошивных стана Д работающих последовательно. По конструкции оба прошивных стана одинаковы, но по характеру деформации различны: если первый прошивает заготовку в толстостенную гильзу, то второй выполняет функцию раскатного станаэлонгатора. Такая схема расположения оборудования на больших агрегатах позволяет получать тонкостенные гильзы, обеспечивая одновременно высокую производительность установки и высокую точность прокатываемых труб. Схема дает возможность также использовать любой прошивной стан при прошивке в одну операцию (для труб диаметром < 200 мм). При этом путь заготовки от каждой печи до прошивного стана получается практически одинаковым, что обеспечивает стабильность температуры при прошивке.

В состав этого агрегата также входят подогревательная печь 3, автоматический стан 4, два раскатных стана 5, калибровочный стан 6, два правильных стана 8, охладительный стол 7.

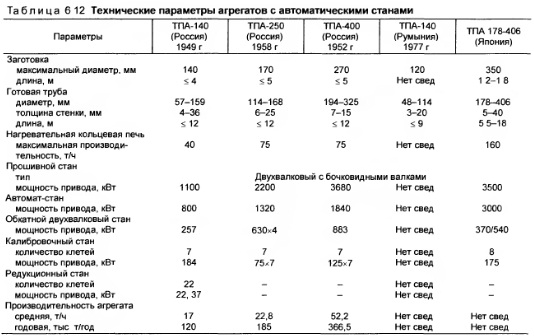

Техническая характеристика некоторых трубопрокатных агрегатов с автоматическими станами приведена в табл. 6.12.

В связи с увеличением мощности печных агрегатов и усовершенствованием конструкций прошивных станов исчезла необходимость в дополнительных нагревательных и деформирующих агрегатах. В частности, в Японии на заводе в Кеб хине на агрегате с автоматическим станом установлена одна кольцевая печь и один прошивной стан.

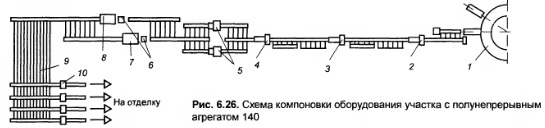

В цехах с современными трубопрокатными агрегатами 140 полунепрерывного типа конструкции ВНИИметмаш и ЭЗТМ все оборудование на участке горячей прокатки расположено в технологической линии по ходу трубы в следующей последовательности (рис. 6.26): нагревательная кольцевая печь 7, прошивной стан 2, первая 3 и вторая 4 клети полунепрерывного стана, два раскатных стана 5, индукционные подогревательные печи 6, калибровочный 7 и редукционный 8 станы, охладительный стол 9 и правильные станы 10. Такая схема по сравнению с традиционными агрегатами с автоматическими станами позволила исключить необходимость двухкратной обработки труб в одной клети автоматического стана и сократить поперечные передачи металла. В результате производительность агрегата возросла почти вдвое.

На участках горячей прокатки трубопрокатных цехов, оборудованных современными трубопрокатными агрегатами с пилигримовым станом среднего и большого типоразмеров, расположены: механизированные нагревательные печи, установка для гидросбива окалины, прошивной пресс, печь для подогрева стаканов, станэлон гатор, пилигримовые клети с подающими аппаратами и устройством для внестановой зарядки дорнов, устройства порезки труб, подогревательная печь, многоклетевые калибровочный и редукционный станы, охладительный стол и правильные станы. На установках малого типоразмера дополнительно к перечисленному оборудованию устанавливают пресс для калибровки исходной заготовки.

Оснащение участков горячей прокатки комплексом оборудования для предварительной прошивки слитков в толстостенный стакан и его последующей прокатки в гильзу, а также мощными редукционными станами значительно расширило технологические возможности трубопрокатных агрегатов с пилигримовыми станами

Техническая характеристика некоторых трубопрокатных агрегатов с пилигримовыми станами:

Характерной особенностью компоновки этих агрегатов является размещение склада слитков, нагревательных печей и печей для подогрева гильз прошивных прессов и станов, станов пилигри мовой прокатки, складов инструмента и насосноаккумуляторных станций в поперечных про летах цеха, а оборудования для горячей и холодной отделки труб — в продольных пролетах. Такая компоновка в большинстве случаев позволяет наиболее удобно сочетать технологические особенности процесса и рационально использовать производственные площади здания.

Современные трубопрокатные агрегаты, включающие непрерывный стан, разнятся составом оборудования и особенно конструкцией отдельных станов и механизмов, степенью механизации и автоматизации. Однако всем присущ следующий общий признак: наличие многоклетевого редукционнорастяжного стана и индивидуального привода клетей непрерывного длинноопра вочного стана.

Именно эти особенности позволяют прокатывать на современных агрегатах с непрерывным станом трубы всего сортамента длиной до 120 м из заготовки, гильзы и черновой трубы постоянных диаметров Уменьшение числа перевалок и перестроек, а также более полное использование механического и электрического оборудования (поскольку во всех случаях прокатываются черновые трубы максимального сечения) позволило резко повысить производительность современных агрегатов с непрерывным станом по сравнению с производительностью старых установок такого типа и других типов установок для получения труб аналогичного сортамента.

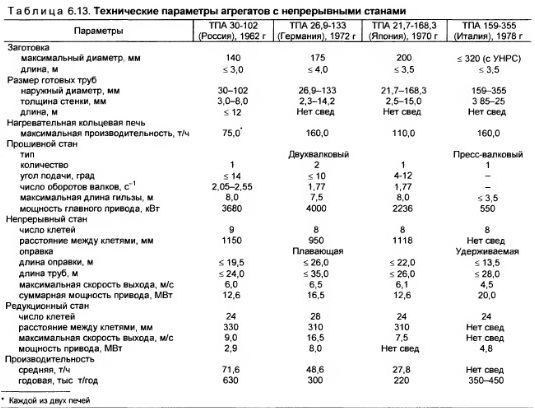

Эти же особенности (наличие в переделе труб большой длины, высокий темп работы агрегата, особенности работы и циркуляции оправок, высокая энергоемкость) накладывают определенные условия и на компоновку этого участка цеха. Схема компоновки оборудования участка горячей прокатки на отечественном ТПА 30102 с непрерывным станом показана на рис. 6.27 В табл. 6.13 приведены некоторые технические параметры агрегатов с непрерывными станами

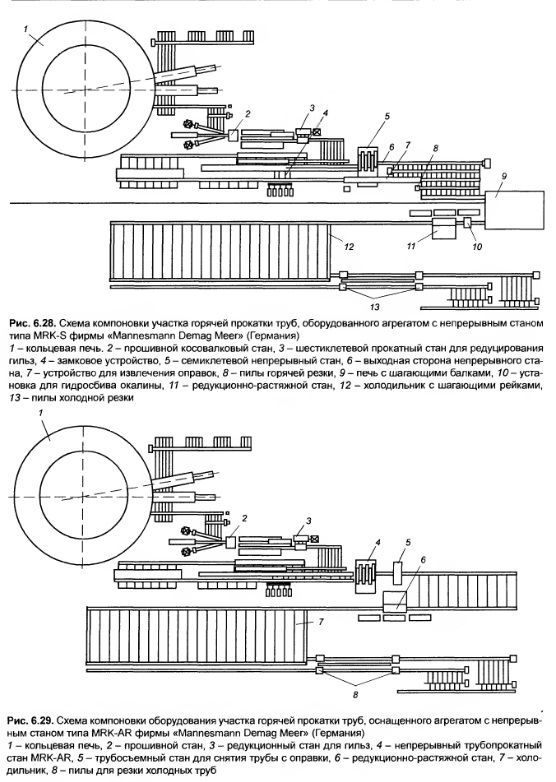

На рис 6 28 и 6.29 представлены схемы компоновки и состав оборудования участков горячей прокатки цехов с непрерывными станами MRKS и MRKAR. Технические возможности этих агрегатов.

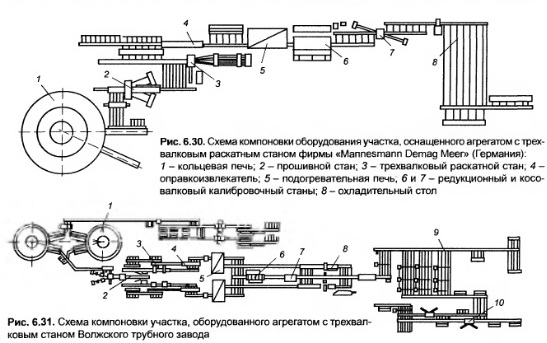

Технологическое оборудование участков горячей прокатки большинства зарубежных цехов, оснащенных агрегатами с трехвалковым станом, а также цеха Волжского трубного завода показано на рис. 6.30 и 6.31

В комплексе трубопрокатного агрегата 200 Волжского трубного завода учтены недостатки отечественных агрегатов такого типа, работающих на Первоуральском новотрубном и Волжском трубном заводах. В состав агрегата введены, кольцевые печи ], прошивной стан 2, два параллельно установленных трехвалковых раскатных стана 3 с двумя отдельными оправкоизвлекателями 4, две подогревательные печи 5, один калибровочноредукционный стан 6, индукционный подогреватель 7, два калибровочных косовалковых стана 8, охладительный стол 9 и правильные станы 10 Такая схема позволяет повысить производитель

ность трубопрокатного агрегата с трехвалковым раскатным станом почти вдвое по сравнению со старыми агрегатами.

При этой компоновке все электротехнические помещения, маслоподвалы и т.п. расположены в технических подвалах, сооруженных под агрегатом.

Так как основные станы агрегата прошивной, раскатной и калибровочные являются станами винтовой прокатки, к прокатке труб другого размера переходят без замены валков. Агрегаты с трехвалковыми станами высокоманевренны, однако по производительности уступают агрегатам с непрерывными оправочными станами.

Возможность изготовления труб и профилей с повышенной точностью, в том числе из малопластичных сталей и сплавов, со сравнительно высокой производительностью, а также производства небольших партий труб с быстрым переходом с одного размера на другой предопределили целесообразность расширения производства труб на трубопрофильных прессах. В последнее десятилетие получили распространение агрегаты с горизонтальными прессами.

В зависимости от сортамента и требуемой производительности используют три основные схемы производства труб (рис. 6.32). В зависимости от схемы производства компонуется оборудованием трубопрессовый агрегат.

На рис. 6.33 показан агрегат с горизонтальным гидравлическим 55МН прессом Волжского трубного завода.

Пропускная способность участков производства бесшовных труб определяется производительностью установленного на нем агрегата горячей прокатки. Часовая производительность трубопрокатного агрегата

Для трубопрокатных станов а = 0,90^0,95 учитывает снижение часовой производительности за счет изменения скорости прокатки и параметров рабочего инструмента в процессе изготовления труб.

Машинное тм и вспомогательное тв время трубных станов горячей прокатки рассчитывается следующим образом.

Часовая производительность прессов определяется произведением числа прессований на массу готовых труб с учетом коэффициента неравномерности производства.

Машинное и вспомогательное время редукционных и калибровочных станов определяется аналогично непрерывным станам.

Часовая производительность трубопрокатного агрегата определяется по “узкому” месту, т.е. по минимальной суммарной производительности входящих в него станов или печей, выполняющих одну и ту же технологическую операцию.

В. А. Авдеев, В. М. Друян, Б. И. Кудрин, Основы проектирования металлургических заводов, М., 2002