Участки производства листового проката

Технологическая схема, состав и характеристика оборудования на участках для производства листового проката определяются способом производства листа (горяче или холоднокатаный), размерным сортаментом и назначением листовой стали. Способом горячей прокатки получают листовую сталь толщиной от 1,2 мм (возможно от 0,8 мм) до 160—200 мм (возможно до 400 мм), шириной от 500 до 5300 мм. Холодной прокаткой получают листовую сталь толщиной от 5 до 0,1 мм и менее (до 0,01 мм), шириной от 400 до 2300 мм. По толщине листовую сталь разделяют на две группы: толстые листы — толщиной > 4 мм; тонкие листы — толщиной < 4 мм. Однако деление листовой стали на толстую и тонкую условно, так как на современных непрерывных листовых станах прокатывают полосы толщиной от 1,2 до 27,0 мм, шириной до 2300 мм, и такую сталь принято называть широкополосной. Листовой прокат в зависимости от назначения изготовляется из углеродистой стали обыкновенного качества, углеродистой качественной, низколегированной и легированной конструкционной, специальных сталей и сплавов.

Доля листового проката в общем объеме прокатной продукции в промышленно развитых странах постоянно возрастает. Значительную долю в общем объеме производства проката (от 9 до 26 %) составляет толстый лист. Развитие производства толстолистового проката за два последних десятилетия обусловлено развитием судостроения, гражданского строительства, машиностроения, увеличением парка железнодорожного подвижного состава. В связи с расширением строительства магистральных газо и нефтепроводов увеличилась потребность в толстых листах для сварных труб большого диаметра, а с развитием атомной энергетики— для кожухов атомных реакторов. Значительно повысились требования к качеству толстолистовой стали. С развитием автоматизации сварочных операций возникла потребность в толстолистовой стали с хорошей свариваемостью. Для снижения массы металлоконструкций в судо, мосто, котло строении применяют сталь повышенной прочности. Для стальных нефте и газопроводов, работающих в условиях Крайнего Севера, возникла необходимость в получении листов с повышенной ударной вязкостью металла. В связи с этим в 70е годы появилась новая технология контролируемой прокатки толстых листов без последующей термической обработки в печах. Задача, которую решают контролируемой прокаткой, — получение металла с мелкозернистой ферритной структурой.

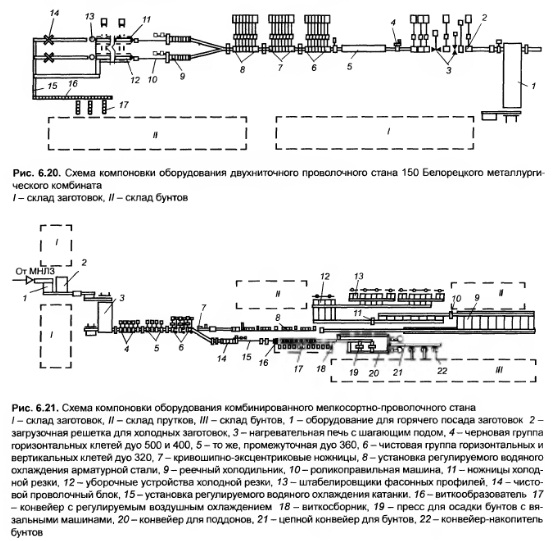

Сущность контролируемой прокатки состоит в регулировании в требуемых пределах температуры металла до прокатки, температуры и обжатия металла в ходе прокатки и температуры конца прокатки. Применение контролируемой прокатки приводит к увеличению нагрузок на прокатные клети и снижению производительности станов. Однако при этом исключаются затраты на строительство термических печей, эксплуатационные расходы на термообработку, а также уменьшается расход дефицитных легируюших элементов при производстве стали. Производство толстых листов и плит толщиной от 4 до 200 мм (возможно до 400 мм), шириной от 1,0 до 5,3 м, длиной до 60 м осуществляется на специализированных участках, оборудованных толстолисто никовых, инструментальных и других специальных сталей Катанка выпускается в 0,7—2,2т бунтах Исходный металл для стана — катаная и литая заготовка сечением 200x200 мм и 170x170 мм длиной 6—7 м Стан имеет в своем составе (рис 6 20) нагревательную печь с шагающим подом 7, однониточную обжимную непрерывную группу 2 в составе шести клетей дуо 630, в том числе вторую и четвертую клети — с вертикальными валками, остальные — с горизонтальными, две термофрезерные машины 3 для зачистки поверхности раската, установленные между второй и третьей клетями обжимной группы (вертикальная термофрезерная машина) и между третьей и четвертой клетью (горизонтальная термофрезерная машина), маятниковые ножницы 4 для обрезки переднего конца и аварийной резки раската, двухниточную роликовую подогревательную печь 5 для выравнивания температуры подката сечением 100x100 мм длиной до 28 м, выходящего из обжимной группы, двухниточную черновую группу б из пяти горизонтальных клетей 450, двухниточную первую промежуточную группу 7 из шести горизонтальных клетей 380, двухниточную вторую промежуточную группу 8 из шести горизонтальных клетей 320, два десятиклетевых чистовых блока 9, две установки водяного регулируемого охлаждения катанки 10, два виткообразовате ля 77, два транспортера для витков 12 с регулируемым воздушным охлаждением, два виткосборника 13 для формирования бунтов на поддонах с оправкой, два пресса 14 для осадки бунтов на поддонах с четырьмя бунтовязальными машинами каждый,ся от поперечных передач, обратных потоков и зигзагов. Это стало возможным в последнее десятилетие в результате улучшения качества металла, снижения объема зачистки листов, усовершенствования холодильников, повышения производительности ножниц и др. Зигзагообразное расположение отделочного оборудования распространено в Европе и США, прямолинейное получило распространение в Японии.

Впервые прямолинейная схема размещения оборудования была применена на толстолистовом стане 4725 завода “Син ниппон сэйтэцу” в Кимицу. Длина здания этого стана 1556 м. За станом установлены две линии резки одна с кромкообрезными гильотинными ножницами для листов толшиной до 40 мм. другая с кромкообрезными дисковыми ножницами для листов толшиной до 25 мм. Все остальные отделочные операции (огневая резка листов толшиной более 40 мм, зачистка листов, дробеструйная очистка поверхности, окраска, термообработка, правка в холодном состоянии) вынесены из основного потока стана. Транспортная связь поточных отделочных линий с отдельно стоящим отделочным оборудованием и термическими печами осуществляется с помощью электромагнитных кранов с дистанционным управлением. Шлепперные передачи на этом стане полностью отсутствуют.

Отечественный толстолистовой стан 3600 на металлургическом заводе “Азовсталь” имеет зигзагообразное расположение отделочного оборудования. При этом длина здания стана (без отделения нагревательных колодцев и отделения термообработки листов вне потока) составляет 984 м. Мощность современных толстолистовых станов 1,5— 3,0 млн. т/год.

За последние десятилетия интенсивно развивалось производство листового проката на полосовых станах горячей прокатки рулонным способом

Основными потребителями горячекатаной широкополосной стали являются цехи холодной прокатки (до 50 % общего выпуска горячекатаной полосы), цехи гнутых профилей, трубосварочные и цехи сварных металлоконструкций, потребляющие полосовую сталь в рулонах (до 25 %), а также производства, использующие широкополосную сталь в листах, — автомобиле, судостроение, производство железнодорожных цистерн, резервуаров (до 25 %).? выми станами с последовательным расположением рабочих клетей (тандем). Исходным металлом для толстолистовых станов являются катаные или литые слябы толщиной 100—500 мм, шириной 1,0—2,4 м, длиной 2,0—5,3 м, массой от 2 до 40 т, а также слитки массой до 60 т. Технологическая схема производства на специализированных участках с современными толстолистовыми станами включает следующие основные операции:

— нагрев слябов в методических нагревательных печах и слитков в рекуперативных нагревательных колодцах до 1100—1250 °С;— прокатку слябов или слитков в толстые листы с заданными температурноскоростными и деформационными режимами, обеспечивающими требуемое качество готового проката. Широкие толстые листы прокатывают с уширением слябов и слитков. Первые один—три пропуска сляб прокатывают продольно для расплющивания концов с целью компенсации бочкообразной формы раската, образующейся в последующих уширительных пропусках. Затем сляб разворачивают на 90° и проводят поперечную прокатку (уширение) за один или несколько проходов в клети. При достижении требуемой ширины (с учетом припуска на обрезку кромок) раскат снова разворачивают на 90° и прокатывают в продольном направлении до требуемой толщины;

— отделку и термообработку листов, включая обрезку переднего и заднего концов раската, правку, нормализацию, охлаждение, обрезку боковых кромок, резку на мерные длины, маркировку, дефектоскопию, закалку с отпуском, доотделку (при необходимости после дефектоскопии и термообработки) и выдачу на склад готовой продукции.

Все перечисленные технологические операции выполняют в едином технологическом потоке, за исключением отделки и термообработки плит с длительным циклом операций, которые осуществляются с выдачей металла на межоперацион ные склады.

Современные участки для производства толстого листа оборудуются нагревательными двухрядными пяти семизонными методическими печами с шагающим подом производительностью до 250 т/ч, обеспечивающими нагрев слябов с колебанием температуры по длине и сечению в пределах 20 °С. Нагретые слябы выдают из печей механизмами для безударной выдачи.

В зависимости от сортамента и расчетной производительности толстолистовые станы оборудуются одной, двумя или тремя рабочими реверсивными клетями, расположенными последовательно. Наибольшее распространение получили станы с двумя реверсивными клетями кварто — черновой и чистовой. На трехклетевых станах перед черновой клетью кварто устанавливается черновая реверсивная двухвалковая клетьокалиноломатель с вертикальными валками, обеспечивающая обжатия боковых кромок сляба и раската как в продольном, так и в поперечном направлении Характеристика некоторых отечественных и зарубежных толстолистовых станов приведена в табл. 6.9.

Клети кварто толстолистовых станов имеют рабочие валки диаметром 1000—1200 мм и опорные валки диаметром 1800—2400 мм с длиной бочки 3000—5500 мм в зависимости от ширины листов в сортаменте. Использование клетей с большой длиной бочки валков позволяет прокатывать широкие листы для производства из них труб диаметром до 1650 мм методом продольной сварки.

Клети кварто толстолистовых станов имеют высокую жесткость (модуль жесткости станин клети — до 12 МН/мм) и работают при усилии прокатки до 100 МН. Мощность электродвигателей индивидуального привода рабочих валков клетей кварто 8—12,5 МВт. Рабочие клети толстолистовых станов оборудуются двухскоростными нажимными устройствами с электромеханическим и гидравлическим приводами, устройствами для противоизгиба рабочих или опорных валков (в основном опорных), а также быстродействующими гидравлическими системами автоматического регулирования толщины листа. Указанные системы обеспечивают выпуск листов с минимальной разнотолщинностью по ширине и длине.

В состав вспомогательного оборудования на участках для производства толстых листов входят установки для гидросбива окалины, устройства для регламентированного подстуживания раскатов в процессе прокатки и листов после прокатки, правильные машины горячей и холодной правки, ножницы для поперечной резки (обрезки кромок, отбора проб, резки на мерные длины, вырезки дефектных участков), кромкообрезные дисковые и гильотинные ножницы, кантователи, роликовые или реечные холодильники, дефектоскопическое оборудование, зачистные машины, пакетировщики листов, агрегаты огневой резки, дробеструйной очистки и проч.

Планировки оборудования на участках с толстолистовыми станами отличаются большим разнообразием: в связи с включением отделочных операций в поток стана и зависимостью состава оборудования и его расположения от сортамента, объема производства и характеристики площадки завода. Существует два типа расположения оборудования отделочных линий толстолистовых станов: зигзагообразное и прямолинейное.

Зигзагообразное размещение отделочной части станов характеризуется наличием поперечных передач и параллельных поточных линий, располагаемых в нескольких пролетах здания, параллельных становому пролету. Прямолинейная схема размещения оборудования позволяет отказать тированные конструкционные стали (для судо, котлостроения, нефте и газопроводных труб, работающих в условиях низких температур), пружинные, инструментальные, высококачественные стали аустенитного и ферритного классов, электротехнические стали (динамные и трансформаторные).

На широкополосных станах возможна прокатка полос толщиной до 0,8 мм, однако это считают нецелесообразным изза низкой температуры переднего конца полосы и значительного снижения производительности стана. Удовлетворительную геометрию тонких горячекатаных полос можно получить на широкополосном стане с любой длиной бочки валков при соотношении Н/В < < 1:1000 (Н — толщина, В — ширина полосы). На зарубежных станах это соотношение снижено до 1:750 и 1:600 и основную часть продукции (до 85 %) составляют полосы шириной < 1500 мм.

В качестве исходного металла для современных широкополосных станов применяют катаные или литые слябы толщиной 150350 мм, шириной 0,6—2,2 м, длиной 4,8—15 м, массой до 45 т.

Технологический процесс производства на участках горячей прокатки с непрерывными широкополосными станами осуществляется по следующей принципиальной схеме:

— нагрев слябов в методических печах до 1100— 1300 °С в зависимости от марки стали;— прокатка в черновой группе, состоящей из пятисеми рабочих клетей (включая вертикальную клеть — окалиноломатель), до толщины подката 25—50 мм;

— прокатка в чистовой группе, состоящей из семипяти рабочих клетей, до заданной толщины полосы;

— охлаждение полосы на отводящем рольганге до требуемой температуры смотки,

— смотка полосы в рулон на моталках;

— передача рулонов на склад готовой продукции цеха, либо в отделение отделки горячекатаных рулонов, либо в цех холодной прокатки;

— порезка на листы либо на узкие полосы на агрегатах резки;

— дрессировка полос в потоке агрегатов резки либо на отдельно стоящих дрессировочных станах;

— термообработка горячекатаных полос или листов при необходимости;

— упаковка и отгрузка готовой продукции.

Все технологические операции от посада слябов в нагревательные печи до выдачи рулонов на склад готовой продукции проводятся в едином технологическом потоке стана.

Широкополосные станы оборудуются нагревательными методическими печами с шагающими балками производительностью 300—420 т/ч, обеспечивающими нагрев слябов до заданной температуры с колебанием по сечению и длине ±15 °С. Печи оборудуются механизмами для безударной выдачи слябов.

В зависимости от сортамента и требуемого объема производства на современных участках для выпуска широкополосной стали рулонным способом установлены полунепрерывные или непрерывные станы. Комбинированные станы для производства толстого листа и полосы, реверсивные станы с печными моталками, а также планетарные станы в последние годы не устанавливаются.

Полунепрерывные станы имеют черновую группу в составе одной реверсивной универсальной клети кварто, перед которой в большинстве случаев установлены вертикальный окалиноломатель и нереверсивная (однопроходная) клеть дуо. Чистовая группа такого стана непрерывная, состоит из четырех—семи клетей кварто. Производительность полунепрерывных станов составляет 2,5— 3,0 млн. т/год. На этих станах при меньшем сортаменте слябов можно производить практически весь сортамент полос непрерывных станов и специальную продукцию, которую трудно выпускать на непрерывных станах, так как на полунепрерывных станах лучше контролировать температуру полосы в конце прокатки и при смотке в рулон.

Широкополосные станы непрерывного типа имеют производительность 6—7 млн. т/год и состоят из двух непрерывных групп клетей черновой и чистовой. В состав черновой группы входят пятьсемь рабочих клетей, до трех из которых — клети дуо, остальные — кварто. Клети в черновой группе устанавливаются последовательно и, кроме первой вертикальной — окалиноломателя — и первой дуо, являются универсальными. В последнее десятилетие наметилась тенденция к установке в черновых группах одной или двух реверсивных универсальных клетей и объединение двухтрех последних универсальных клетей в непрерывную подгруппу. При этом повышается обжимная способность черновой группы, компенсируется выход из строя какойлибо из клетей черновой группы, сокращается время прокатки и падение температуры полосы. Скорость прокатки в последней клети черновой группы < 5,5 м/с.

Чистовая группа непрерывных станов включает семьвосемь клетей кварто, и на ряде станов предполагается установка девятой клети с целью уменьшения толщины полосы (до 0,8 мм), улучшения температурных условий прокатки и повышения качества полос. Скорость прокатки в последней клети чистовой группы непрерывных станов достигает 30 м/с, заправочная скорость 15 м/с.

Высокая жесткость рабочих клетей чистовых групп (до 6,07,2 МН/мм) в сочетании с системой регулирования толщины, ширины, противо изгиба валков, натяжения полосы при прокатке

Преобладающее строительство широкополосных станов полунепрерывного и непрерывного типов объясняется более высокими экономическими показателями этих станов по сравнению с листовыми станами типа “тандем”. Благодаря меньшим капитальным затратам, повышенному выходу годного и более высокой производительности затраты по переделу листа толщиной 5—16 мм на современных широкополосных станах для производства рулонной стали на 7—28 % ниже, чем на толстолистовых станах [7].

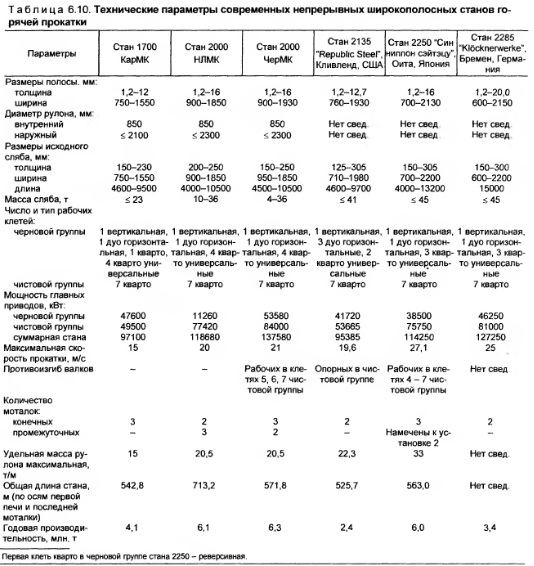

В конце 60х — начале 70х годов были введены в эксплуатацию три новых цеха с широкополосными станами непрерывного типа: цех горячей прокатки со станом 1700 на КарМК (1968 г.), цехи горячей прокатки со станами 2000 на HJ1MK (1969 г.) и ЧерМК (1975 г.). Технические параметры этих и аналогичных зарубежных станов представлены в табл. 6.10.

Сортамент широкополосных станов включает полосы толщиной от 1,2 до 16 мм (имеется тенденция увеличения толщины до 27 мм), шириной 600—2200 мм в рулонах с удельной массой до 36 т на метр ширины. Марочный сортамент широкополосной стали включает низкоуглеродистые стали (подкат для цехов холодной прокатки), углеродистые конструкционные стали (для изготовления листа, гнутых профилей и труб), низколе тированные конструкционные стали (для судо, котлостроения, нефте и газопроводных труб, работающих в условиях низких температур), пружинные, инструментальные, высококачественные стали аустенитного и ферритного классов, электротехнические стали (динамные и трансформаторные).

На широкополосных станах возможна прокатка полос толщиной до 0,8 мм, однако это считают нецелесообразным изза низкой температуры переднего конца полосы и значительного снижения производительности стана. Удовлетворительную геометрию тонких горячекатаных полос можно получить на широкополосном стане с любой длиной бочки валков при соотношении Н/В < < 1:1000 (Н — толщина, В — ширина полосы). На зарубежных станах это соотношение снижено до 1:750 и 1:600 и основную часть продукции (до 85 %) составляют полосы шириной < 1500 мм.

В качестве исходного металла для современных широкополосных станов применяют катаные или литые слябы толщиной 150—350 мм, шириной 0,6—2,2 м, длиной 4,8—15 м, массой до 45 т.

Технологический процесс производства на участках горячей прокатки с непрерывными широкополосными станами осуществляется по следующей принципиальной схеме:

— нагрев слябов в методических печах до 1100— 1300 °С в зависимости от марки стали;— прокатка в черновой группе, состоящей из пятисеми рабочих клетей (включая вертикальную клеть — окалиноломатель), до толщины подката 25—50 мм;

— прокатка в чистовой группе, состоящей из семипяти рабочих клетей, до заданной толщины полосы;

— охлаждение полосы на отводящем рольганге до требуемой температуры смотки,

— смотка полосы в рулон на моталках;

— передача рулонов на склад готовой продукции цеха, либо в отделение отделки горячекатаных рулонов, либо в цех холодной прокатки;

— порезка на листы либо на узкие полосы на агрегатах резки;

— дрессировка полос в потоке агрегатов резки либо на отдельно стоящих дрессировочных станах;

— термообработка горячекатаных полос или листов при необходимости;

— упаковка и отгрузка готовой продукции.

Все технологические операции от посада слябов в нагревательные печи до выдачи рулонов на склад готовой продукции проводятся в едином технологическом потоке стана.

Широкополосные станы оборудуются нагревательными методическими печами с шагающими балками производительностью 300—420 т/ч, обеспечивающими нагрев слябов до заданной температуры с колебанием по сечению и длине ±15 °С. Печи оборудуются механизмами для безударной выдачи слябов.

В зависимости от сортамента и требуемого объема производства на современных участках для выпуска широкополосной стали рулонным способом установлены полунепрерывные или непрерывные станы. Комбинированные станы для производства толстого листа и полосы, реверсивные станы с печными моталками, а также планетарные станы в последние годы не устанавливаются.

Полунепрерывные станы имеют черновую группу в составе одной реверсивной универсальной клети кварто, перед которой в большинстве случаев установлены вертикальный окалиноломатель и нереверсивная (однопроходная) клеть дуо. Чистовая группа такого стана непрерывная, состоит из четырех—семи клетей кварто. Производительность полунепрерывных станов составляет 2,5— 3,0 млн. т/год. На этих станах при меньшем сортаменте слябов можно производить практически весь сортамент полос непрерывных станов и специальную продукцию, которую трудно выпускать на непрерывных станах, так как на полунепрерывных станах лучше контролировать температуру полосы в конце прокатки и при смотке в рулон.

Широкополосные станы непрерывного типа имеют производительность 6—7 млн. т/год и состоят из двух непрерывных групп клетей — черновой и чистовой. В состав черновой группы входят пятьсемь рабочих клетей, до трех из которых — клети дуо, остальные — кварто. Клети в черновой группе устанавливаются последовательно и, кроме первой вертикальной — окалиноломателя — и первой дуо, являются универсальными. В последнее десятилетие наметилась тенденция к установке в черновых группах одной или двух реверсивных универсальных клетей и объединение двухтрех последних универсальных клетей в непрерывную подгруппу. При этом повышается обжимная способность черновой группы, компенсируется выход из строя какойлибо из клетей черновой группы, сокращается время прокатки и падение температуры полосы. Скорость прокатки в последней клети черновой группы <5,5 м/с.

Чистовая группа непрерывных станов включает семьвосемь клетей кварто, и на ряде станов предполагается установка девятой клети с целью уменьшения толщины полосы (до 0,8 мм), улучшения температурных условий прокатки и повышения качества полос. Скорость прокатки в последней клети чистовой группы непрерывных станов достигает 30 м/с, заправочная скорость 15 м/с.

Высокая жесткость рабочих клетей чистовых групп (до 6,0—7,2 МН/мм) в сочетании с системой регулирования толщины, ширины, противо изгиба валков, натяжения полосы при прокатке и проч. обеспечивают высокую точность размеров горячекатаных полос. На современных широкополосных станах практически достигнуты допуски по толщине полосы: ±0,025 мм для толщин до 12,7 мм и ±0,05 мм для толщин, превышающих 12,7 мм. Допуски по ширине находятся в пределах ±5 мм.

Для охлаждения полос на отводящем рольганге за чистовой группой клетей широкополосных станов устанавливаются мощные душирующие установки ламинарного типа (расход воды 10—23 тыс. м3/ч), позволяющие с помощью ЭВМ регулировать в широких пределах скорость охлаждения и обеспечивающие формирование необходимого комплекса механических свойств стали. В хвостовой части стана устанавливается несколько групп моталок для раздельной смотки толстых и тонких полос в рулоны.

Компоновка оборудования непрерывных широкополосных станов характеризуется высокой степенью поточности технологического процесса (рис. 6.22) и определяется сортаментом, объемом производства, принятой технологической схемой и перспективой развития.

Одновременно с развитием производства широкополосной горячекатаной стали интенсивно развивалось и совершенствовалось производство широкополосной холоднокатаной стали. Это связано с увеличением производства автомобилей и других видов пассажирского транспорта, сельскохозяйственных машин, бытовых металлических изделий (холодильников, кондиционеров и других электроприборов, кухонных принадлежностей, мебели), изделий пищевой и консервной промышленности с применением металлической тары, изделий электротехнической, радиотехнической, полиграфической промышленности. Особенно увеличилась потребность и соответственно производство холоднокатаного металла с антикоррозионными покрытиями в связи с применением гладких и профилированных листов в строительстве для ограждающих конструкций промышленных зданий и сооружений. Доля холоднокатаного листа в общем объеме производства проката промышленно развитых стран за 10— 15 лет составляет 18—39 %.

Холоднокатаные листы и полосы (ленты) толщиной от 5 до 0,001 мм широко применяют в разных отраслях промышленности благодаря широкому сортаменту и высокому качеству. Эта продукция характеризуется высокой степенью точности размеров, плоскостностью, чистотой поверхности, повышенными механическими и технологическими свойствами металла.

На современных участках для производства холоднокатаной листовой стали применяется прогрессивный рулонный способ, который обеспечивает:

— высокую производительность как собственно прокатных станов, так и многочисленных технологических агрегатов (травления, отжига, дрессировки, нанесения покрытий, резки и т.д.), устанавливаемых на этих участках;— непрерывность технологического потока в составе каждого агрегата и возможность автоматизации производства;

— высокое качество продукции по геометрии и механическим свойствам;

— высокие техникоэкономические показатели производства.

Технологические операции на участках производства холоднокатаного металла объединяются в две основные группы: 1) производства холоднокатаной листовой стали без покрытий и подката для последующего нанесения покрытий и 2) нанесения антикоррозионных покрытий. Схема технологических операций первой группы включает очистку горячекатаных полос от окалины, их холодную прокатку, термическую обработку, дрессировку с обжатием 0,5—5 %, продольную и поперечную резку холоднокатаных рулонов, инспекцию и упаковку готовой продукции Схема технологических операций нанесения антикоррозионных и декоративных покрытий зависит от сортамента продукции, вида и способа нанесения покрытия.

Горячекатаные полосы очищают от окалины комбинированным (механическим и химическим) способом в непрерывных травильных агрегатах. Механически окалину разрушают изгибом вокруг роликов небольшого диаметра в сочетании с натяжением полосы усилием 30—50 % от стали. После травления в растворе соляной кислоты с каскадным движением раствора по секциям ванн навстречу движению полосы ее промывают в холодной и горячей воде, сушат и промасливают.

Скорость движения полосы через технологическую часть агрегата < 6 м/с. В потоке агрегата полосы для холодной прокатки подвергаются после травления обрезке боковых кромок.

Холодную прокатку полос производят на че тырехшестиклетевых непрерывных станах с суммарным обжатием в пределах 40—95 %, а полос для весьма глубокой вытяжки — в пределах 55— 65 %. Жесть и листовую сталь толщиной 0,18— 0,36 мм на современных станах прокатывают из горячекатаной полосы толщиной 2,0 мм, более тонкую жесть — из полосы толщиной 1,8 мм.

Полосы тоньше 0,4—0,5 мм, а также предназначенные для последующего нанесения покрытия электролитическим способом и отжигаемые в скоростных непрерывных агрегатах с вертикальными петлевыми устройствами и печами проходят химическую щеточномоечную обработку, электролитическое обезжиривание, промывку и сушку Скорость прохождения полосы через ванны электролитической обработки < 10 м/с.

В зависимости от размеров и требуемых свойств металла осуществляют термическую обработку двух типов: рекристаллизационный отжиг рулонов в колпаковых (садочных) печах для основной части холоднокатаной продукции; отжиг полосы, разматываемой из рулона и сматываемой в рулон после обработки, в агрегатах непрерывного отжига для жести повышенной жесткости и холоднокатаной тонколистовой стали с ным пределом прочности при пределе текучести 320—350 МПа. Скорость прохождения полосы в средней технологической части агрегата непрерывного светлого отжига < 10 м/с Величина обжатия при дрессировке (от 0,5 до 5,0 %) зависит от режима термической обработки, требуемых свойств и назначения готовой продукции. Дрессировку жести ведут в два пропуска (один — с обжатием, второй — прогладочный) на двухклетевом дрессировочном стане, продукцию остальных видов — в один пропуск на одноклетевом дрессировочном стане. При производстве на гартованной жести (толщиной 0,14—0,26 мм) вместо дрессировки производят вторую прокатку с обжатием 30—50 % в два пропуска на двухклетевом прокатнодрессировочном стане. Скорость прокатки на современных прокатнодрессировочных станах < 25 м/с, скорость дрессировки < 40 м/с.

Продольную и поперечную резку холоднокатаных рулонов, инспекцию и упаковку готовой продукции проводят на специализированных или комбинированных агрегатах. Эти операции являются заключительными на участках производства листового проката без покрытий.

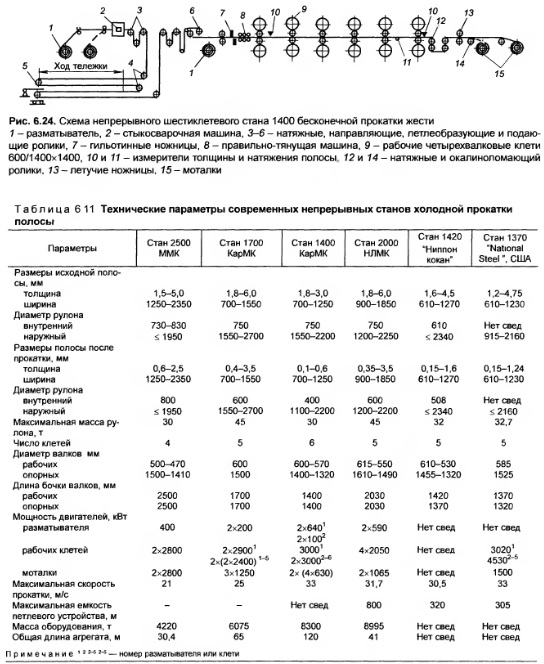

Основной агрегат на участках производства холоднокатаного листа, определяющий его сортамент и производительность, — стан холодной прокатки. В современных цехах холодной прокатки устанавливаются непрерывные четырех, пяти и шестиклетевые четырехвалковые и реверсивные, чаше всего одноклетевые, четырех, шести или двадцативалковые станы. Реверсивные станы используются в основном для прокатки листов широкого сортамента из малоуглеродистых, легированных и электротехнических сталей, а также тонкой и тончайшей полосы из труднодеформируемых сталей и сплавов. Непрерывные станы устанавливаются в цехах с высокой производительностью. Для прокатки тонких листов и жести начали применять непрерывные станы бесконечной прокатки, оборудованные стыкосварочными машинами и петленакопителями (рис. 6.23 и 6.24), обеспечивающими прокатку сваренных встык горячекатаных полос без заправки в стан передних концов каждого рулона и пауз между рулонами. На обычных непрерывных станах потери времени по этим причинам достигают 1621 % Преимущества стана бесконечной прокатки перед обычными непрерывными станами заключаются в повышении производительности изза снижения простоев, тихого хода и значительного повышения машинного времени работы стана (в среднем на 50 %); увеличении выхода годного в результате сокращения обрези переднего и заднего концов полосы (18—30 м на каждом рулоне); сокращении в 1,5 раза расхода валков и улучшении поверхности полос за счет снижения надавов на бочке валков от концов полос; улучшении условий труда и сокращении обслуживающего персонала благодаря полной автоматизации процесса прокатки.

Характеристика некоторых отечественных и зарубежных современных непрерывных станов холодной прокатки приведена в табл. 6.11.

Единичная мощность современных непрерывных станов и отделочных агрегатов цехов холодной прокатки колеблется от 0,5 до 2,5 млн. т/год в зависимости от сортамента продукции.

На участках для производства горячекатаных и холоднокатаных листов пропускная способность стана или агрегата с прерывным процессом производства, включающим паузу или холостой ход между обработкой отдельных заготовок (слябов, листов, рулонов), определяется по формуле (6.10). Коэффициенты использования стана или агрегата:

— для дрессировочных станов и агрегатов продольной резки холоднокатаного металла при роспуске на узкие полосы К= 0,75;— для реверсивных и непрерывных станов холодной прокатки, выпускающих продукцию смешанного сортамента, для агрегатов поперечной резки холоднокатаных полос и отделочных агрегатов с широким сортаментом продукции К= 0,8;

— для толстолистовых станов и агрегатов отделки горячекатаных полос К = 0,85;

— для полунепрерывных и непрерывных широкополосных станов горячей прокатки; для непрерывных станов бесконечной холодной прокатки и отделочных агрегатов специализированного узкого сортамента К = 0,9.

Часовая производительность станов и агрегатов с непрерывным процессом производства без остановки для замены рулонов = 3600tf?8v К, (6.12), где Q4 — производительность агрегата по заданному в обработку, т/ч; Н толшина полосы, м; В — ширина полосы, м; 5 = 7,85 т/м3 — плотность стали; v — скорость обработки полосы в технологической части агрегата, м/с.

В. А. Авдеев, В. М. Друян, Б. И. Кудрин, Основы проектирования металлургических заводов, М., 2002