Выбор оборудования и расчет его количества

Емкости электропечей определяют по заданной производительности цеха, соответствующей потребности в металле передельных цехов. Для создания ЭСПЦ с оптимальными для данной производительности техникоэкономическими показателями желательно выбрать максимально возможную емкость электропечи с учетом ограничений по выплавляемому марочному сортаменту стали. Например, при выплавке быстрорежущих, жаропрочных и других специальных сталей емкость электропечи ограничивается 25 т. Учитывается возможность разливки на МНЛЗ заданного марочного сортамента на требуемое прокатным станом сечение литой заготовки. Например, при необходимости отливки сортовой квадратной заготовки сечением от 100 до 200 мм емкость ковша с жидкой сталью и соответственно емкость электропечи ограничивается 100 т. После выбора емкости электропечи и определения ее производительности количество электропечей в цехе определяется делением заданной годовой производительности цеха на годовую производительность электропечи. Сейчас электропечи емкостью более 150 т не устанавливаются (последние самые крупные в мире 350т печи были введены в эксплуатацию в США в 1980 г) Это объясняется современной конструкцией электропечей и интенсивными технологиями выплавки, обеспечивающими длительность плавки < 1 ч, следовательно, высокую производительность. Использование ЭСПагрегатов комплексной внепечной обработки стало обязательным для новых цехов и при реконструкции существующих. Широкое использование АКОС в ЭСПЦ обусловлено возможностью следующих технологических операций нагрева электрическими дугами стали и шлака в ковше; обработки металла в ковше рафинировочным шлаком; присадки в металл легирующих и шлакообразующих материалов и раскислите лей; перемешивания металла продувкой его аргоном через пористую огнеупорную пробку в днише ковша для выравнивания температуры металла по всему объему и для интенсификации протекания металлургических процессов, присадки алюминия в виде проволоки; измерения температуры, активности кислорода в стали, взятия проб для определения химического состава металла. АКОС может комплектоваться устройствами для обработки металла порошкообразными реагентами.

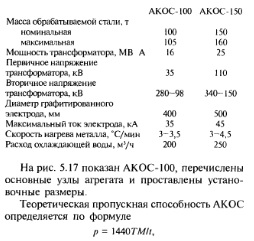

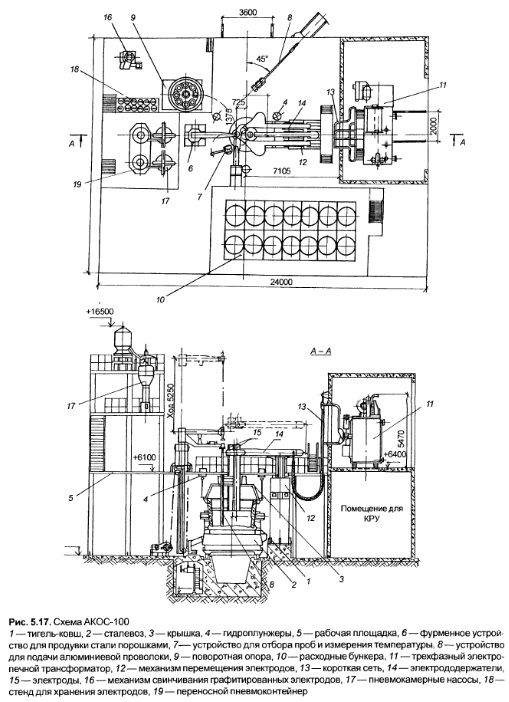

Применение АКОС позволяет резко сократить длительность плавки в электропечи за счет исключения периода рафинировки металла и снижения температуры металла перед выпуском из печи. АКОС служит буфером между электропечью и МНЛЗ и может дополнительно выдерживать металл в ковше перед разливкой.Техничес кие характеристики агрегатов для комплексной внепечной обработки стали:

По теоретической пропускной способности АКОС может обеспечить обслуживание двух, иногда трех электропечей и МНЛЗ. Устанавливают АКОС и на каждую электропечь, особенно при их высокой производительности. В этих случаях количество АКОС соответствует количеству электропечей.

Из установок для вакуумирования стали наибольшее распространение получили установки порционного и циркуляционного типов. Необходимость их установки определяется технологическими требованиями к выплавляемым в цехе группам марок стали. Характеристика установки вакуумирования определяется емкостью сталеразливочного ковша (отвечающего емкости электропечи) и марочным составом стали. Пропускная способность вакуумной установки определяется по формуле, как и для АКОС. Время обработки одной плавки на вакуумной установке может колебаться в широких пределах в зависимости от веса стали в ковше, от типа вакуумной установки и обрабатываемой марки стали.

Рассмотрим вакуумную обработку плавки весом 150 т в ковше емкостью 160 т на установке порционного типа ВП150, имеющей характеристики: масса жидкой стали в ковше 150 т, масса жидкой стали, всасываемой за один цикл, 15—18 т, количество циклов в минуту 4—5, производительность пароэжекторного насоса (при разрежении 0,5 мм рт. ст.) 220 кг/ч, разрежение, создаваемое пароэжекторным насосом, — 0,5 мм рт. ст., мощность трансформатора для обогрева вакуумной камеры 11280 кВ А, количество бункеров для материалов 8, температура пара для пароэжекторного насоса 200 °С, расход пара до 15,5 т/ч, расход охлаждающей воды 700 м3/ч.

Длительность вакуумной обработки конструкционной легированной стали всего 31—37 мин, по операциям, мин: подача сталевоза с ковшом под патрубок вакуумной камеры — 5, опускание вакуумной камеры в металл и создание вакуума — 2, отбор пробы — 2; дегазация — 12; легирование и раскисление — 4—10; заполнение камеры азотом — 1; выдача сталевоза с ковшом изпод камеры и взятие ковша краном — 5.

Количество суток работы вакуумной установки порционного типа составляет 300. По расчету пропускной способности одна вакуумная установка порционного типа может обеспечить обработку жидкой стали, выплавляемой двумятремя современными высокомощными печами. С целью избежать задержки с выдачей стали из электропечей одна вакуумная установка, как правило, сооружается не более чем на две электропечи

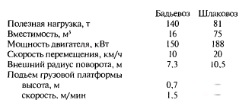

В ЭСПЦ, введенных в действие в последние голы, широко используется специальный автотранспорт высокой грузоподъемности (до 140 т) для транспортировки шлаковых чаш емкостью до 16 м3 и бадей с шихтой объемом до 80 м3 Авто шлаковоз без участия крана захватывает шлако вню со шлаком с тележки под электропечью или с пола цеха и транспортирует ее к месту остывания шлака, а затем на шлаковый двор. Автошла ковоз оснашен устройством кантовки шлаковой чаши для удаления из нее шлака. Подготовленную порожнюю чашу автошлаковоз транспортирует обратно в ЭСПЦ и устанавливает на тележку под электропечью или на пол цеха.

Основное назначение автобадьевоза — транспортировка бадей с шихтой от мест загрузки бадей скрапом к расположенным рядом с электропечью весам для взвешивания скрапа Автобадь евоз устанавливает бадью с подставкой на свою грузовую платформу, снимает с нее и ставит бадью с подставкой на весы или пол цеха без участия крана. Он используется также для транспортировки тяжелых крупногабаритных грузов (сводов электропечей, вакууматоров, сталеразливочных ковшей и шлаковен МНЛЗ), устанавливаемых и снимаемых с платформы автобадьевоза краном

Технические характеристики автобадьевоза грузоподъемностью 140 т и автошлаковоза для шлакового ковша емкостью 16 м3

Количество шлаковозов, необходимых для обслуживания ЭСПЦ, определяется по количеству перевозимых шлаковых ковшей в сутки. Если m — количество шлаковых ковшей, вывозимых от электропечей; п — вывозимых из распределительного пролета, то маршруты движения авто шлаковозов со шлаковыми ковшами таковьг от электропечей на плошадку остывания т ковшей, из распределительного пролета на площадку остывания п ковшей, с площадки остывания на шлаковый двор (т + п) ковшей, со шлакового двора к электропечам т ковшей, со шлакового двора в распределительный пролет п ковшей.

Определяется задолженность автошлаковоза на каждой операции по всем маршрутам с одним ковшом Цикл маршрута начинается с момента установки порожней шлаковой чаши на пол транспортного пролета в район электропечи, где требуется смена шлаковой чаши Для примера приведем перечень операций по маршруту “от электропечи на площадку остывания”, установка шлаковой чаши со шлаком; захват, снятие шлаковой чаши со шлаком с тележки, транспортировка шлаковой чаши со шлаком и установка ее на пол, маневрирование для взятия пустой шлаковой чаши с пола, установка ее на шлаковую тележку электропечи; маневрирование для взятия шлаковой чаши со шлаком с пола цеха и транспортирование ее в торец транспортного пролета; открывание ворот, выезд автошлаковоза из главного здания цеха, закрывание ворот; транспортировка шлаковой чаши со шлаком на площадку для охлаждения шлака и установка шлаковой чаши на пол

Время задолженности автошлаковоза на перечисленных операциях а на одну шлаковую чашу умножаем на количество шлаковых ковшей от электропечей, вывозимых в сутки, т Так же, по длительности отдельных операций, подсчитывается задолженность автошлаковоза на одну шлаковую чашу по четырем оставшимся маршрутам' соответственно Ь, с, d не минут.

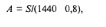

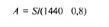

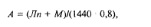

Необходимое количество автошлаковозов А 5/(1440 0,8), где 0,8 — коэффициент задержки и простоев в работе автошлаковоза Учитывая тяжелые условия работы с жидким и горячим шлаком и недопустимость перерыва в работе с уборкой шлака, дополнительно к расчетному количеству добавляется автошлаковоз, находящийся в ремонте и в резерве

Аналогично определяется потребность цеха в автобадьевозах для транспортировки бадей с шихтой с шихтового пролета скрапобазы или с шихтового пролета главного корпуса к электропечам. Определенная по операциям и по количеству бадей суммарная задолженность автобадь евоза S на транспортировке бадей с шихтой позволяет определить количество автобадье возов на эти операции:

Количество автобадьевозов, необходимых для транспортировки крупногабаритных грузов, определяется расчетом на среднесуточное количество перевозимых грузов Расчет задолженности автобадьевозов на транспортировке сталеразливочных ковшей на торкретирование или ремонт футеровки из главного корпуса в футеровочное отделение и отремонтированных ковшей с замененной и просушенной футеровкой обратно определяется операциями, подачей автобадьевоза в распределительный пролет главного здания цеха, установкой разливочным краном ковша на автобадьевоз, открыванием и закрыванием ворот в главном корпусе ЭСПЦ, транспортировкой стальковша к футе ровочному отделению, съемом ковша с отработанной футеровкой краном футеровочного отделения, подачей автобадьевоза на участок отремонтированных ковшей, установкой на сталевоз отремонтированного ковша, открыванием и закрыванием ворот футеровочного отделения, транспортировкой ковша в главный корпус ЭСПЦ, открыванием и закрыванием ворот главного корпуса ЭСПЦ, снятием краном ковша с платформы автобадьевоза.

С учетом количества ковшей, передаваемых в футеровочное отделение за сутки, определяется задолженность автобадьевоза на работу с ковшами и требуемое количество автобадьевозов на выполнение этой операции Из кранов, обслуживающих отделение электропечи, наибольшее значение имеют специальные шихтовые и завалочные, а также разливочные.

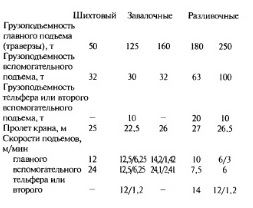

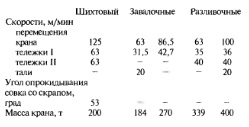

В новых электросталеплавильных цехах с печами емкостью 100 и 150 т используются краны грузоподъемностью: шихтовый 50+32 т; завалочные 125/30 + 10 т и 160/32 т; разливочные 180 + 63/20 т и 250 + 100/10 т

Характеристики основных кранов электроста леплавильных цехов.

Количество шихтовых кранов, которые необходимо установить в ЭСПЦ, определяется из суточного количества плавок и количества скрапа на плавку. Основное количество скрапа (около 80%) в бадьи электропечей загружается из совков, оставшийся скрап догружается магнитами. Время загрузки в бадью скрапа из одного совка определяется с учетом скоростных характеристик крана по операциям: захват совка траверзой крана, подъем и транспортировка его к бадье, кантование совка траверзой крана, транспортировка пустого совка к месту складирования совков, установка совка на пол цеха, освобождение и подъем траверзы. При емкости совка 15 м3 и объемной массе подготовленного к плавке скрапа 0,8 т/м3 в совок загружается до 12 т скрапа.

Время догрузки скрапа магнитами рассчитывается из условий работы двух магнитов на 32т траверзе, количества скрапа (чугуна), поднимаемого и транспортируемого одним магнитом, — до 2 т и стружки — до 650 кг. Загрузка одной порции скрапа магнитами в бадью включает опускание магнитов в закром для скрапа и захват скрапа, подъем магнитов со скрапом и транспортировка от закрома до бадьи, погрузка скрапа в бадью, возвращение крана для взятия следующей порции скрапа.

Определив время, требуемое на перегрузку в бадьи скрапа из совков для одной плавки (Л), и время для загрузки скрапа в бадьи магнитом для одной плавки (М), рассчитываем количество шихтовых кранов

Количество завалочных кранов, которые требуется установить в печном пролете с продольным обслуживанием печей кранами, определяется объемом и временем крановых операций по обслуживанию электропечи на одну плавку. Завалочный кран осуществляет работу с бадьями и загрузку скрапа в электропечь. Работа на одну бадью определяется длительностью Л\ захвата груженной скрапом бадьи и установки на место ожидания; захвата груженой бадьи с места ожидания, подъема и транспортировки к электропечи, ожидания открытия шумопылезащитного кожуха, транспортировки бадьи и установки ее над открытым печным пространством, закрывания кожуха, раскрывания створок бадьи и высыпания скрапа в печь, закрывания створок бадьи, отсоса основного количества пыли, выделившейся при загрузке скрапа, открывания кожуха, транспортировки бальи из кожуха и к месту ожидания, установки бальи на пол в месте ожидания: захвата пустой бадьи с места ожидания, подъема, транспортировки и установки на тележку или автобадье воз.

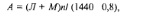

Завалочный кран выполняет также следующие технологические операции: перепуск и наращивание электродов, заправку электропечи с помощью центробежной заправочной машины, транспортировку на ремонт свода, а иногда и кожуха печи. Суточную загруженность крана на эти операции обозначим М. Тогда количество кранов А = (ЛКп + М)/(1440 0,8), где К — количество бадей скрапа на плавку; п — количество плавок, сут, 1440 — минут в сутках, 0,8 — коэффициент загруженности крана (Л и М — в мин).

Разливочные краны транспортируют разливочные ковши, в том числе с жидким металлом. Время задолженности разливочного крана на операции с разливочными ковшами на одну плавку Л складывается из затрат времени на захват разливочного ковша с металлом со сталевоза электропечи, подъем ковша, транспортировку и установку на сталевоз АКОС, захват ковша со сталью со сталевоза АКОС после обработки, подъем, транспортировку, установку на сталевоз вакуумной установки (если требуется вакуумная обработка) или на разливочный стенд МНЛЗ; снятие ковша с металлом со сталевоза вакуумной установки, подъем, транспортировку и установку ковша на разливочный стенд МНЛЗ: снятие порожнего ковша после разливки со стенда МНЛЗ, транспортировку к чаше для скачивания шлака, слив из ковша остатков шлака в чашу шлака, транспортировку ковша и установку на стенд для выжигания скардовин или на стенд для замены шиберного затвора, снятие ковша со стенда для выжигания скардовин, транспортировку и установку ковша на стенд для замены шиберного затвора; снятие ковша со стенда для замены шиберного затвора, транспортировку и установку ковша на стенд для разогрева ковша; снятие ковша со стенда для разогрева, транспортировку и установку ковша на сталевоз электропечи

Разливочные краны транспортируют на ремонт вакуумкамеры, шлаковые чаши со шлаком и порожние, своды АКОС и сталеразливочные ковши для замены футеровки. Обозначив задолженность разливочного крана в сутки на указанные операции М, определяем количество разливочных кранов по формуле количество плавок в сутки.

В. А. Авдеев, В. М. Друян, Б. И. Кудрин, Основы проектирования металлургических заводов, М., 2002