ДРОБЕСТРУЙНОЕ УПРОЧНЕНИЕ

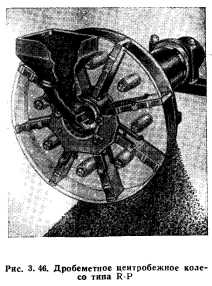

В целях повышения надежности, снижения массы и сокращения стоимости формообразования часть ответственных деталей самолетов (панели, шпангоуты и др.) на фирмах «Боинг», «Макдоннелл—Дуглас» и «Локхиц» подвергают упрочнению дробью на специально созданных (в некоторых случаях уникальных) установках, изготавливаемых такими специализированными фирмами, как «Карборундум компани» (отделение «Пэнгборн»), «Вилабратор корпорейшн», «Дженерал Дайнемикс», «Ваку- Бласт», «Авко аэростракчер». В этих установках для сообщения энергии подаваемой дроби в большинстве случаев используют центробежные колеса типа R—Р (рис. 3.46) мощностью от 10 до 74 кВт и производительностью до 90 т дроби в час. Изменяя число оборотов колеса е помощью программного управления, можно обрабатывать поверхность детали с переменной интенсивностью, что позволяет совмещать процес сы упрочнения и доводки контура панелей или проводить упрочнение панелей без изменения формы.

При обработке глубоких внутренних каналов и карманов для подачи дроби применяют комбинированные установки с оопловьгми пневматическими устройствами, в которых энергию дроби сообщает поток сжатого воздуха. Так, для обработки наружной поверхности деталей шасси отделение «Пангборн» фирмы «Карборундум компани» разработало комбинированные установки с центробежными колесами и для обработки внутренних поверхностей — сопловые устройства. Эти установки использует фирма «Менаоко Техас дивижн» для упрочнения стоек переднего и основного шасси самолета L-1011. Установки оснащены дистанционным управлением. Три системы ЧПУ позволяют выполнять обработку по предварительно разработанной программе.

Для формования и частичного упрочнения панелей и обшивок самолетов L-1011 и DC-ilO ив листового алюминиевого сплава 7075-Т7651 используют установки фирмы «Авко». Установка, позволяющая обрабатывать панели шириной 2 м и длиной 25 м имеет пять центробежных колес типа R—Р мощностью 14,8 кВт и производительностью 1,5 т дроби в час каждое. Панели крыла перемещаются вдоль установки со скоростью 0,06—0,18 м/мин.

Фирма «Боинг» для упрочнения дробью секций крыла самолета В-747 использует установку фирмы «Вилабратор корпорейшн» (рис. 3.47), оснащенную двигателями постоянного тока, которые приводят во вращение центробежные колеса, расположенные в специальной камере. Установка предназначена для обработки деталей шириной до 3,7 м и длиной до 36 м. Для обеспечения различной интенсивности обработки все электродвигатели приводов работают с изменяемой скоростью вращения. Такое оборудование очень эффективно с экономической точки зрения в сравнении с общепринятыми воздушными дробеструйными установками, в которых приходится применять компрессор. На установке обрабатывают шесть верхний и десять нижних панелей крыла самолета В-747, а также шесть нижних панелей обшивки крыла самолета В-727. Детали могут обрабатываться с одной или одновременно с двух сторон со скоростью около 1 м/мин. В установке имеется сепаратор, сортирующий целую и разбитую дробь ю подающий пригодную дробь на центробежные колеса для повторного» использования.

Установка, спроектированная для обработки плоской обшивки крыла, при соответствующей ориентации струи дроби может быть использована для обработки деталей более сложной конфигурации, например балок шасси, которые обрабатывают в этой установке за два прохода с поворотом на 90°.

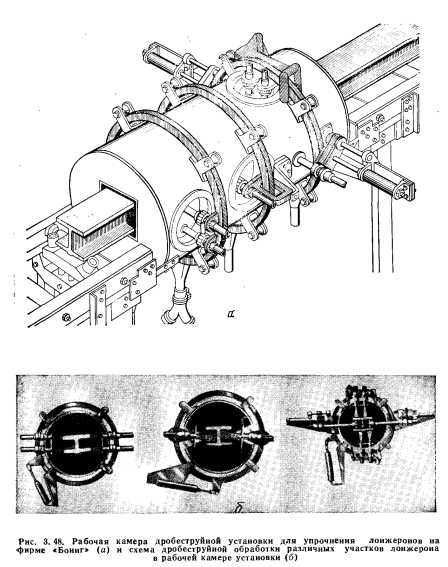

Лонжероны, изготавливаемые из алюминиевого сплава 2024-Т3511, имеют длину 14 м и переменное сечение, что затрудняет их дробеструйную обдувку обычными методами, так как невозможно равномерное упрочнение всей поверхности. На заводах фирмы «Боинг» создана камера в виде стальной трубы диаметром 508 мм (рис. 3.48, а), в которой лонжероны перемещают со скоростью 0,3 м/мин при помощи роликового транспортера. Вдоль камеры в трех позициях расположены четыре группы воздушных сопл, работающих при давлении воздуха, которое можно регулировать в пределах от 2,8 до 5,6 кгс/см2 (рис. 3.48, б). На первой позиции, расположенные одна против другой, две пары сопл работают, обеспечивая упрочнение верхних и нижних кромок фланцев лонжеронов, на второй — обрабатываются обе стороны перемычки, а на третьей — из одной группы сопл проводится обдувка внутренних, а из другой — наружных поверхностей фланцев лонжеронов. Равномерность дробеструйной обработки контролируется один раз в сутки на контрольных лонжеронах.

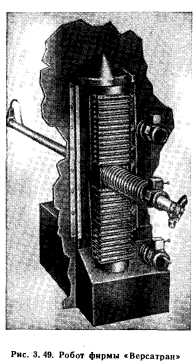

В процессах упрочнения начинают применять промышленные роботы. Для удовлетворения требований стабильности обработки отделение «Пэнгборн» совместно с отделением «Вертол» фирмы «Боинг» разработали и изготовили дробеструйную установку с ЧПУ для обработки различных деталей самолета, в которой используется робот фирмы «Версатран» (рис. 3.49). Две форсунки управляются рукой робота, перемещающей их вокруг двух осей запястья. Точность воспроизведения движений по координатам ±2,5 мм.

Для обработки отверстий и устранения дефектов упрочненной поверхности (например, при случайных ее повреждениях) фирма «Боинг» широко применяет устройство, показанное на рис. 3.50, в котором использована твердосплавная дробь, прикрепленная к концам матерчатых щитков (которые вставляют в шпиндель дрели или сверлильного станка). Качество обработки проверяют таким же способом, как и после обычной дробеструйной обработки.

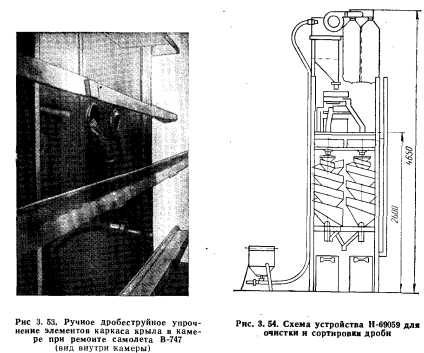

Дефекты поверхности обшивок крыльев устраняют с помощью портативных пневматических установок в обычных условиях и в специальных камерах (рис. 3.51—3.53).

На фирме «Локхид» при производстве самолета L-1011 для отделки и упрочнения мелких и средних деталей применяют обработку в виброгалтовочных установках, изготавливаемых специализированной фирмой «Вилабратор». Эти установки оснащены высокапроизводильными устройствами для непрерывной загрузки и выгрузки деталей.

Стабильность обработки и получение желаемого качества деталей во многом зависят от качества дроби. Отделение «Пэнгборн» фирмы «Карборундум» поставляет высококачественную дробь фирмам, производящим дробеструйную обработку. Стальная дробь выплавляется из первосортного сырья. Термообработку дроби проводят в контролируемой инертной среде на полностью автоматизированном оборудовании. В зависимости от условий обработки применяют стальную дробь трех типов, отличающихся друг от друга твердостью по Роквеллу: А — 63—65, Б — 50—55 и В — 45—48 единиц. По размерам дробь разделяется на 11 номеров. В качестве материала для дроби применяют также абразив, пластмассу, стекло и т. п.

Для очистки и сортировки дроби созданы специальные устройства (рис. 3.54), обеспечивающие поступление в рабочую зону очищенной от грязи и пыли дроби размером, соответствующим допуску, и круглой формы.

Высокое качество обработки деталей обеспечивается применением в установках для дробеструйного упрочнения программного управления, с помощью которого поддерживают заданные скорости полета дроби, угол наклона «факела» дроби к обрабатываемой поверхности, время упрочнения и пр. Стабильность процесса контролируют по величине прогиба эталонного образца, который подвергается обработке совместно с деталью (метод Альмена). Критерием достаточности упрочнения детали считается также 100%-ное покрытие поверхности отпечатками дроби. Равномерность и полнота покрытия поверхности отпечатками проверяется с помощью лупы с десятикратным увеличением или специальным микроскопом.

Белянин П. Н. Производство широкофюзеляжных самолетов в США — М.: Машиностроение, 1979.