ФОРМООБРАЗОВАНИЕ ЛИСТОВЫХ ДЕТАЛЕЙ, ОБШИВОК И ПАНЕЛЕЙ

В конструкциях широкофюзеляжных пассажирских самолетов фирмы «Боинг», «Макдоннелл — Дуглас» и «Локхид» широко применяют листовые обшивки из алюминиевых (редко титановых) сплавов толщиной до 10 мм. Обшивки из алюминиевых сплавов подвергают обработке на фрезерных станках. Объем химического травления деталей в последнее время стал заметно сокращаться.

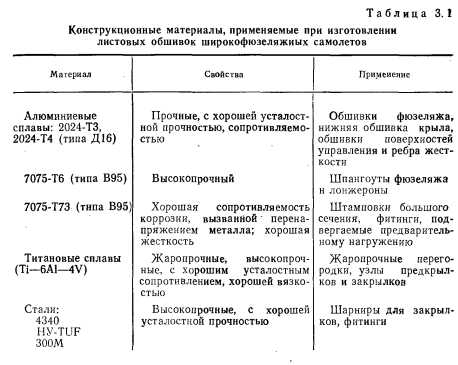

Длина листовых фюзеляжных обшивок самолета В-747 доходит до 11 м, а в ряде случаев — до 15 м, длина фрезерованных обшивок крыла достигает 35 м. Часть обшивок выполняют из титановых сплавов. Как уже отмечалось, масса титановых деталей в планере около 4000 кг. Основные конструкционные материалы приведены в табл. 3.1.

Формообразование деталей методами гибки-прокатки и обтяжки

Для формообразования деталей обшивки из листов и фрезерованных панелей широко применяют прогрессивные процессы гибки- прокатки и обтяжки на новом оборудовании, изготовляемом фирмами «Шеридан», «Хаффорд», «Версон» и др. .

Все обтяжное оборудование можно разделить на четыре основных типа:

1) растяжно-обтяжные (рис. 3.2) и обтяжные (рис. 3.3, 3.4) прессы с горизонтальным расположением зажимных устройств и заготовки;

2) растяжно-обтяжные прессы с вертикальным расположением зажимных устройств и заготовки (рис. 3.5);

3) комбинированные растяжно-обтяжные прессы с четырьмя зажимными устройствами для выполнения различных видов обтяжки с горизонтальным расположением заготовки;

4) универсальные гидравлические прессы с встроенными зажимными устройствами для одновременного выполнения процессов обтяжки и вытяжки, гибки, подсечки, выдавливания и т. д. (рис. 3.6).

Все новые прессы, применяемые при гибке-прокатке и обтяжке, отличаются широкими технологическими возможностями благодаря дополнительным движениям столов и зажимов, наличием шарнирных растяжных губок с дополнительными цилиндрами для одностороннего натяжения заготовки при несимметричных обшивках; на многих из них предусмотрена возможность совмещения процесса обтяжки с другими процессами деформирования. Максимальная длина заготовок из листа при обтяжке составляет 12 м.

Прессы с горизонтальным расположением зажимных устройств и заготовки выпускает в основном фирма «Шеридан-Грей». Фирма поставляет прессы следующих моделей: ТС-300-120-12; ТС- 1000-168-20; Т-500-168-12, ТТ-750-144-24; ТС-750-144-20; ТС-1500-192-30; L-700-96С-40; ТС-750-72-20 и др. с усилием стола 150, 200г 350, 375, 500, 680, 750, 1000 и 1500 тс. Пресс модели ТС-750-72-20 с усилием стола 1500 гс уникален, на нем можно обрабатывать детали размером 4,8x12,2 м.

Большая часть обтяжных прессов оборудована каретками; максимальное усилие растяжения равно половине усилия стола пресса. Зажимы листа выполнены не клиновыми, а прямого действия, что, по-видимому, при том же усилии зажима листа позволяет уменьшить их габаритные размеры.

Растяжно-обтяжные прессы с вертикальным расположением зажимных устройств (более десяти моделей — 44, 46, 50, 60, 87, 92 и др.) усилием от 50 до 350 тс используются для обработки листов с максимальной толщиной 10 мм (их выпускала фирма «Хаффорд»). Эти прессы предназначены для изготовления листовых обшивок двойной кривизны и формообразования сотовых панелей, на них можно также изготавливать и детали из профилей. Прессы этой группы оснащают сменными зажимными устройствами. Наличие в конструкции перемещающихся рычагов (крыльев) с зажимными устройствами позволяет производить формообразование деталей с большим углом охвата (до 180°).

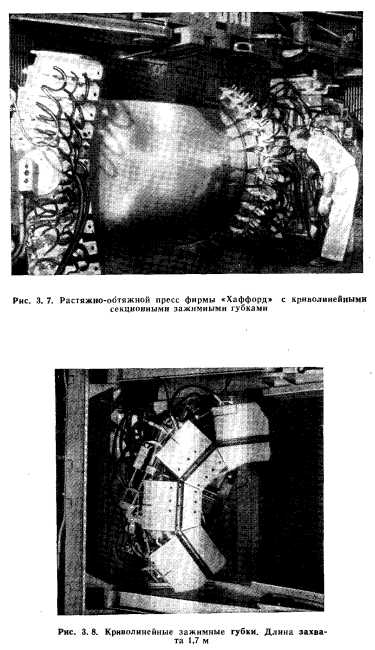

Для обтяжки листовых обшивок прессы вертикального исполнения могут быть оснащены как криволинейными (рис. 3.7, 3.8), так и прямолинейными (см. рис. 3.5) зажимными устройствами, что значительно расширяет их технологические возможности. Нормализованные зажимные устройства поставляются отдельно.

Комбинированные растяжно-обтяжные прессы различных моделей поставляет фирма «Шеридан-Грей». Так, комбинированный пресс модели ТС-750-72-20 предназначен для формообразования обшивок различными видами обтяжки. Максимальные размеры листа 1800X6700 мм, максимальное усилие стола 750 тс.

В производстве применяются узкоспециализированные прессы фирмы «Шеридан-Грей» моделей TSD-333, TSD-200 и TSD-ЮО для обтяжки узких лобовых обшивок крыла. Прессы могут компоноваться из отдельных секций на длину лобовой обшивки до 6 м. Различаются указанные модели прессов только удельным усилием формообразования, которое изменяется от 170 до 50 тс/м.

Перечисленные выше растяжно-обтяжные и обтяжные прессы не имеют ни стационарных, ни откатных порталов, за исключением растяжно-обтяжного пресса модели L-400-72C-22 (рис. 3.9), совмещенного с гидравлическим прессом С-образной станиной усилием 85 тс, который используется взамен портала. Отсутствие порталов сужает технологические возможности прессов, поскольку это не позволяет изготовлять на них детали с обратной кривизной.

Преимущество универсальных прессов со встроенными зажимными устройствами состоит в том, что на них можно штамповать крупногабаритные детали сложной формы. Оснастка в этом случае включает только пуансон и матрицу. Роль прижима выполняют универсальные зажимные губки. Фирма «Шеридан-Грей», выпускает такие прессы трех моделей:

1) пресс SDP-250-85-84-7 с вертикальным усилием 250 тс и усилием растяжных цилиндров 85 тс для формообразования листовых деталей сложной формы из алюминиевых сплавов (максимальный размер заготовки 2X2 м);

2) пресс SDP-400-300-84-12 с вертикальным усилием 400 тс и усилием растяжных цилиндров 300 тс, максимальные размеры заготовки 2X4 м;

3) уникальный пресс LS-1200-72C-12 с вертикальным усилием 2400 тс и усилием растяжных цилиндров 600 тс. На этом прессе проводится поперечная гибка впередвижку крупногабаритных обшивок и монолитных панелей по ширине заготовки.

Для формообразования методом гибки-прокатки панелей крыла, сотовых панелей и других деталей одинарной кривизны толщиной до 9 мм фирма «Макдокнелл—Дуглас» применяет трехвалковый гибочный пресс усилием 1800 тс с длиной валков 12 м, изготовленный фирмой «Версон» с участием фирмы «Фарнхам». Фирма «Боинг» также располагает мощными прессами для образования сложных деталей замкнутой формы. Крупногабаритные бесшовные кольцевые детали, например, переднее кольцо воздухозаборника двигателя изготовляют на одном из таких прессов методом вытяжки за шесть переходов.

Фирма «Макдоннелл — Дуглас» в цехе вырубки и формообразования мелких и средних деталей использует большое количество эксцентриковых прессов, главным образом фирмы «Данли», вылущенных 15—20 лет назад. Операции подачи лент и заготовок в рабочую зону штампа и снятия со штамщов готовых деталей на этих прессах механизированы.

Для правки и гибки листов и профилей на самолетостроительных заводах США применяют правильно-гибочные прессы, изготовляемые фирмой «Шеридан-Грей». На рис. 3.10 представлен правильно-гибочный пресс модели РВ-750-14 с максимальным усилием 750 тс. Расстояние между колоннами 4,2 м. Рабочие части стола и ползуна пресса — поворотные. Роликовая правильная машина предназначена для правки листов шириной до 3,0 м (рис. 3.11). Шесть пар хромированных роликов обеспечивают точную регулировку и высокое качество правки.

Для раскроя листов фирма «Стилвелд» выпускает гильотинные ножницы почти 40 моделей с высокой степенью механизации и автоматизированным регулированием основных параметров — зазора между ножами, угла наклона ножей, расстояния до передних и задних упоров и т. д. Длина реза у ножниц одной из моделей достигает 10 м.

Для штамповки эластичной средой деталей небольших размеров на фирме «Макдоннелл — Дуглас» применяется полуавтоматический пресс. Сравнительно небольшой рабочий ход пресса и относительно малая высота формуемых деталей способствует повышению производительности п-ресса. Стол с подготовленными для формования заготовок форм-блоками подается в рабочее положение и освобождается, когда контейнер поднят путем поворота вокруг горизонтальной оси на угол ~30°. Заготовки поступают на стол с конвейера периодического действия.

Штамгювку листовых деталей с нагревом заготовок обычно ведут на прессах двух видов — прессах для термокалибровки деталей после их предварительного формообразования и прессах для горя-> чего формообразования деталей в изотермических условиях. .;д

Для термокалибровки деталей фирма «Шеридан-Грей» поставляет прессы моделей НРЕ-70-25-34, НРЕ-150-75-45 (рис. 3.12). и НРЕ-300-75-34, а фирма «Хаффорд» — пресс модели 173 (рис. 3.13).- Эти прессы отличаются усилием (от 7 до 300 тс) и габаритами нагреваемых плит. Заготовка вместе со штампом закладывается в пресс и зажимается между двумя плитами, которые нагревают до темлературы от 90 до 870° С. При калибровке заготовку выдерживают в течение времени, необходимого для релаксации напряжений, возникающих при нагружении в пределах упругих деформаций. Кроме фирм «Шеридан-Грей» и «Хаффорд», подобные прессы выпускают фирмы «Ай-Си-Клиринг», «Мордок», «Груммен» (США).

На заводе в г. Сиэттле для горячей калибровки листовых деталей из сплавов титана используют оборудование с температурой нагрева до. 900° С. Возможна перекомпоновка! таких прессов для горячей калибр ровки с целью более рационального; использования производственных j площадей. Максимальный размер j обрабатываемых деталей 4,3X6 м. : Для горячего формообразования листовых деталей из титановых ¦ сплавов и других высокопрочных материалов по прогрессивной технологии фирма «Шеридан-Грей» по- ’ ставляет оборудование типа прессов- печей с надежным контролем и регулированием температур нагрева, а также регулированием всех силовых параметров (усилий вертикального и горизонтального ползунов и 1-HC. 3.14. гидравлический ковочны Усилия выталкивателя). Нагревапресс усилием 3500 тс тельные плиты пресса выполнены из стали с высоким содержанием никеля, при креплении плит предусмотрена компенсация от термического расширения. Аналогичное оборудование разрабатывает и фирма «Мордок».

Фирма «Хаффорд», креме прессов для термокалибровки и горячего формообразования, выпускает печи сопротивления для нагрева металла перед обтяжкой и штамповкой на падающих молотах- Фирма «Шеридан-Грей» выпускает тяжелые гидравлические ковочные прессы. На рис. 3.14 представлен гидравлический четырехколонный ковочный пресс усилием 3500 тс для горячей объемной ковки-штамповки.

Формообразование деталей дробеструйной обработкой и галтовкой

Для формообразования крупногабаритных деталей типа монолитных панелей применяют метод деформирования обдувкой дробью или дробеструйную обработку, преимущество которой перед ¦: другими методами заключается в меньшей стоимости инструмента и оборудования и меньшей трудоемкости. Окончательная кривизна детали зависит главным образом от интенсивности струи дроби и толщины материала заготовки. Чем тоньше полотно, тем на меньший радиус можно деформировать деталь. Дробеструйную обработку проводят: а) с одной стороны заготовки; б) с двух сторон, но с разной интенсивностью при разной скорости дроби; в) с одной стороны для предварительного напряжения материала заготовки пе- ред окончательным деформированием.

Последний метод применяют главным образом для обработки заготовок переменного поперечного сечения, при этом заготовка зажимается с двух сторон (рис. 3.15). Монолитные панели обрабатывают дробью после механической обработки, при этом утолщенный конец панели (законцовку) и поперечные ребра жесткости предварительно изгибают в штампе на прессе, после чего панель подвергают дробеметной обработке.

Деформирование дробью проводят на специальной машине (рис. 3.16). Деталь укладывают на неподвижный стол, а портал машины вместе с 15 дробеметными соплами перемещается над деталью. Оператор контролирует движение портала и сопл, а также скорость и величину дроби; по ходу обработки он корректирует режим обработки. После первого прохода форму обшивки подвергают контролю по шаблонам. По мере необходимости обработка всей обшивки или части ее может быть повторена. Средняя точность получения контура ±0,7 мм.

Во многих случаях применяют автоматизированную зачистку и упрочнение мелких и средних листовых деталей методом галтовки в барабанах.

В США организовано специализированное производство высококачественной дроби для упрочнения и формообразования, а также производство абразивных гранул широкой номенклатуры для галтовки.

Термообработка деталей после формообразования

На заводах фирм «Боинг», «Макдоннелл — Дуглас» и «Локхид» крупногабаритные панели из алюминиевых сплавов одинарной и двойной кривизны и листовые детали после формообразования подвергают термообработке.

Детали под закалку нагревают в шахтных агрегатах с принудительной циркуляцией воздуха. Максимальная мощность печи составляет 1365 кВт. В качестве закалочной среды применяют водный 40%-ный раствор полиалкилингликоля. В закалочный бак вмещается 64 т раствора. По данным фирмы «Боинг», посла закалки панелей в водном растворе полиалкилингликоля правка не требуется, так как в отличие от обычно применяемой закалки в воду при использовании раствора скорость охлаждения снижается более чем в два раза и, что особенно важно, значительно улучшается смачиваемость детали, благодаря чему процесс охлаждения проходит более равномерно и устраняются деформации.

На заводе в г. Сиэттле установлены печи с газовым обогревом для термической обработки при 650°С. Детали массой до 9 т и длиной до 18,3 м могут быть помещены в закалочную емкость через 6—20 с с момента открытия двери печи.

На заводе в г. Оберне установлены вертикальные печи (рис. 3. 17), в которых нагревают до 1150° С детали массой 1 т и длиной до 4 м. Центральный генератор нейтрального газа и пост управления обеспечивает инертную атмосферу в обеих вертикальных камерах. Обе камеры оборудованы средствами для закалки в соляном растворе, масле или горячей воде.

Термообработку и нормализацию качественных сталей для изготовления деталей самолета и инструмента, а также различных сплавов проводят на этом же участке.

Белянин П. Н. Производство широкофюзеляжных самолетов в США — М.: Машиностроение, 1979.