ИЗГОТОВЛЕНИЕ ЛОПАТОК КОМПРЕССОРА

Лопатки компрессора изготавливают из титановых сплавов, за исключением последних ступеней компрессора высокого давления, где высокие температуры сжатого воздуха предопределяют применение сплавов на никелевой основе.

В производстве двигателя RB-211 используют титановый сплав IM1679 состава (в %): Ti — основа; 11 — Sn; 5 — Zr; 2,25 — Al; 1—Mo; 0,2 — Si. Лопатки получают штамповкой. Штампы изготавливают в цехах фирмы «Роллс-Ройс» с помощью шаблонов, выполненных на трехкоординатных фрезерных станках с ЧПУ с точностью до 0,005 мм.

Лопатки компрессора изготавливают в г. Хилингтоне (Шотландия), а затем поставляют в г. Дарби на сборку. Заготовки лопаток из титанового сплава по проточной части изготавливают без припуска на механическую обработку. Из заготовки, полученной методом сдвига без зачистки концов, в два перехода на прессе усилием 500—600 тс (с подогревом до 960—1000° С в продольной газовой печи непрерывного нагрева) экструдированием получают фасонированную заготовку под штамповку. Во втором переходе при экструдировании формируется замок и -сам стержень пера круглого сечения. Стойкость штампа при экструдировании — 800 — 1000 заготовок. Подогрев штампов до 250—300° С осуществляется газовыми горелками непрерывно.

Заготовки из титанового сплава перед нагревом под экструдирование покрывают жидким стеклом, а из нержавеющей стали никелируют. Оба покрытия выполняют для предохранения поверхности металла заготовки от окисления и газонасыщения, а также для повышения стойкости штампа.

Следующую операцию — чеканку — проводят на чеканочном прессе усилием 1600 тс. Заготовку нагревают до 960—1000° С в компактной карусельной печи и далее выполняют операции обрезки облоя и калибровки. Стойкость штампа — 1000 заготовок, штамп в процессе работы подогревают газовой горелкой до 250— 300° С, а рабочую поверхность периодически смазывают графитом с маслом.

Точные заготовки лопаток поступают на автоматические линии для обработки замка (рис. 9. 1). Всего имеются три автоматических линии обработки замков компрессорных лопаток различных размеров. Причем на одной линии обрабатывают лопатки до 12 и более типоразмеров.

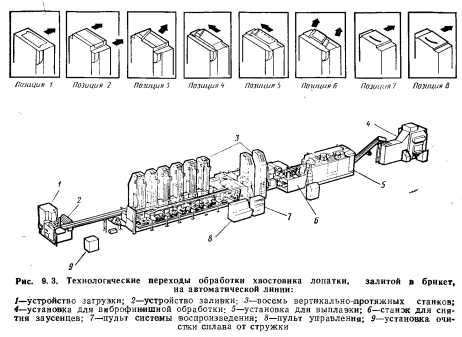

Лопатки компрессора двигателя RB-211 имеют конструкцию, удобную для обработки на автоматической линии протяжных станков (рис. 9. 2). Ось хвостовика «ласточкин хвост» перпендикулярна продольной оси пера лопатки, что позволяет, поворачивая лопатку, залитую в брикет, вокруг одной оси, обработать протягиванием все поверхности хвостовика (рис. 9. 3). Невыполнение этого условия существенно удорожило бы линию и сказалось бы на точности пространственного положения пера и хвостовика; оснастка должна была бы на каждой позиции обеспечивать установку лопатки .в нужное положение по двум дополнительным координатам.

В линии заготовка лопатки на автоматической установке полностью заливается легкоплавким сплавом и фиксируется в приспособлении автоматической линии. Химический состав сплава (% вес.): РЬ — основа, 11,5 — Sb, 4,5 — Sn.

Геометрическая форма и размеры замка образуются последовательным протягиванием. Полный цикл обработки замка лопатки составляет 25—27 с; переналадка линии на другой типоразмер (главным образом за счет смены блоков протяжек) занимает около 5 ч. Стружку из легкоплавкого сплава для повторного использования нагревают до расплавления его и на центрифуге отделяют от титановой стружки, снятой с лопатки; потери легкоплавкого сплава при этом не превышает 2%.

После протягивания замка каждая лопатка помещается в специальную металлическую корзину и с сопроводительной маршрутной картой следует по всему технологическому циклу. В дальнейшем профиль лопатки дорабатывают с базированием от замка. Входную и выходную кромки шлифуют вручную. Выборочно (из партии 20—25 шт.) с помощью оптических приборов проверяют профиль по сечениям входной и выходной кромок лопатки.

Окончательно изготовленную лопатку электрополируют, при этом снимается слой металла толщиной 0,03—0,05 мм. После электрополирования лопатка имеет блестящую поверхность; ее подвергают окончательному контролю. Форму пера и хвостовика проверяют на приборах «Сигма», позволяющих контролировать 40— 60 размеров одновременно. Время контроля лопатки — 30—35 с.

Технология изготовления лопаток обеспечивает получение следующих характеристик (длина пера от 50 до 350 мм): отклонение профиля ±0,125 мм, отклонение по закрутке ±17, пространственные отклонения оси лопатки ±0,1 мм. Гравюра штампов изготавливается с точностью ±0,03 мм.

Помимо изготовления лопаток из точных заготовок, для малогабаритных лопаток компрессора применяют процесс электрохимической обработки из металлического кубика.

Окончательную обработку лопаток компрессора ведут на вибрационных установках. Мелкие и средние титановые лопатки обрабатывают на установках тороидального типа.

Лопатки компрессора двигателя JT9-D изготавливают из титановых сплавов, если рабочие температуры не превышают пределы, допустимые для этого материала. Для работы при более высоких температурах применяют аустенитные сплавы. Так, последние две ступени компрессора высокого давления (X и XI) выполнены из сплава Инколой-901.

На фирме «Пратт-Уитни» изготовление точных штамповок, лопаток и дисков ведется по разработанному фирмой методу, получившему название «Гетарайзин-процеос». Сущность процесса весьма близка к процессу изотермической штамповки, однако требуется предварительная термообработка для получения специальной микроструктуры. Штамповку ведут в вакууме. Для штампов применен сплав TZM фирмы «Коопер энд Гленн».

Фирма «Дженерал электрик» ведет работы по созданию высоконапряженных деталей, таких как лопатки компрессора, из композиционных материалов, способных выдерживать температуру до 400° С.

Изготовление направляющих аппаратов компрессора двигателя RB-211 имеет некоторые особенности. В наружное кольцо направляющего аппарата в специальном приспособлении монтируются лопатки. При этом выдерживается зазор между пазом и профилем лопатки 0,05—0,10 мм. В местах пайки, тонким слоем путем выдавливания из тюбика наносится припой. В таком виде смонтированные аппараты помещают в вакуумную печь фирмы «Апсен» (процесс длится 20—30 мин). Коробление и поводки лопаток, а также трещины после пайки отсутствуют. Установлена группа шлифовальных станков фирмы «Экс-Целло» для обработки замковых и лабиринтных поверхностей лопаток направляющего аппарата с бесступенчатым регулированием скорости вращения шлифовального круга (мощность привода 15 кВт, частота вращения круга 1195—2450 об/мин, а планшайбы 25—34 об/мин). Круги правят специальным устройством с помощью двух алмазов.

Для круглого шлифования использована подача 0,2 мм для чистового шлифования— 0, Г мм (возможно 0,05 м<м), торцовые поверхности лопаток шлифуют с допусками 0,025—0,076 мм.

Белянин П. Н. Производство широкофюзеляжных самолетов в США — М.: Машиностроение, 1979.