ИЗГОТОВЛЕНИЕ ЛОПАТОК ТУРБИНЫ

Фирма «Роллс-Ройс» применяет литые охлаждаемые лопатки ротора и статора турбины двигателя RB-211 с толщиной стенок примерно 1 мм, для производства которых в 1970 г. введен в эксплуатацию в г. Дарби специализированный цех точного литья, превысивший за три года расчетную мощность на 30%. В цехе имеется мастерская по изготовлению пресс-форм, в которой занято 80 человек, и конструкторский отдел по проектированию оснастки и разработке технологической документации. В составе конструкторского отдела три инженера заняты разработкой и внедрением программ на двух станках с ЧПУ, на которых обрабатываются сложные профили пресс-форм. Модели изготавливают на универсальных прессах с централизованной подачей модельной массы. Полная подготовка производства по наиболее сложным отливкам занимает 12—14 недель.

Все лопатки ротора турбины двигателя RB-211-24 изготавливают методом точного литья без припуска по поверхностям проточной части и с припуском 0,5—1,0 мм на обрабатываемых посадочных поверхностях, при этом 30—40% отливок нуждаются в доработке профиля для обеспечения требований чертежа; брак по металлургическим дефектам составляет 10—20%. Поверхность отливок имеет высоту микронеровностей 1,25—2,5 мкм.

В цехе проводят операции по доработке профиля полированием, обработке щелей на выходной кромке лопаток соплового аппарата, зачистке и полированию остатков питателей на профиле.

В цехе установлено около 40 полировальных и обдирочно-шлифовальных станков.

Подгонку профиля выполняют вручную на ленточно-полировальных бабках или тканевыми кругами с наклеенным по периферии слоем абразива. Заполировывают места расположения питателей на профиле пера, остатки которых удаляют абразивным кругом. В процессе обработки при обнаружении небольших пространственных отклонений лопатки рихтуют. После окончания обработки лопатки всухую обдуваются порошком электрокорунда.

При контроле лопаток широко применяют приборы фирм «Герберт контроле энд инструменте» и «Вернар», которые одновременно измеряют до 40 размеров в течение 25—30 с. Контроль по металлургическим дефектам осуществляют капиллярной дефектоскопией и рентгеноскопией.

Помимо лопаток, цех в г. Дарби производит точные отливки с применением корковых форм. Изготовление этих форм ведется на автоматической установке по лицензии, приобретенной в СССР.

Фирма «Роллс-Ройс» применяла штампованную охлаждаемую лопатку ротора турбины I ступени. Каналы в теле лопаток получают сверлением отверстий в заготовке перед штамповкой, в которые помещают стержни из стали. После штамповки материал стержней вытравливают. Эта же лопатка изготавливается сейчас в литом варианте.

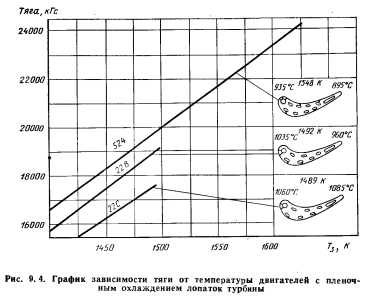

Повышение температуры рабочих газов перед турбиной вызывает необходимость повышения жаростойкости лопаток турбины путем совершенствования системы охлаждения. На рис. 9. 4 показана зависимость тяги от температуры двигателей с пленочным охлаждением лопатки турбины высокого давления, что позволило повысить температуру газов более чем на 50°. При этом тяга двигателя возросла более чем на 6000 кгс.

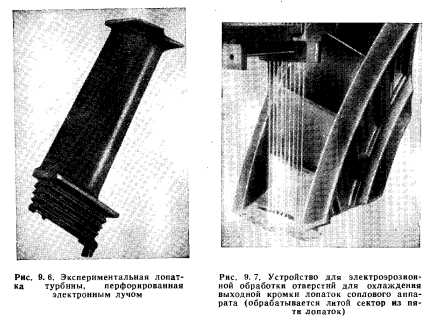

Перфорирование входной кромки выполняют электронно-лучевым способом на установке фирмы «Штайгервальд штральтехник» (ФРГ) модели ЕВМ-10/4 с программным управлением от мини- ЭВМ. Эта одна из новых моделей установок, выпущенных фирмой (рис. 9.5). На такой установке за 5 мин прошивается примерно 2000 наклонных отверстий (рис. 9.6). В 1972 г. фирма «Роллс- Ройс» приобрела одну такую установку. Фирмы «Дженерал электрик» и «Пратт-Уитни» приобрели в ФРГ патенты на основные узлы установок для электронно-лучевой обработки. Имеются сведения о том, что фирма «Дженерал электрик» изготавливает подобные установки. Кроме того, фирма «Гамильтон стандарт» (США) выпускает установки «Гамиль- тон-Цейс».

Фирма «Дженерал электрик» применяла для перфорирования лопаток ротора турбины двигателя TF-39 (предшественник CF-6) лазерную установку фирмы «Спейс Рейс инкорпорейтед» (США). В полой лопатке под углом к поверхности обрабатывались отверстия диаметром от 0,17 мм.

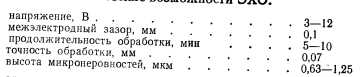

Отверстие для охлаждения выходной кромки лопатки на всех двигателестроительных фирмах делают электроэрозионным способом. На фирме «Хаумет корпорейшн», поставляющей литые лопатки всем двигателестроительным фирмам США, широко применяют этот метод для одновременной обработки нескольких отверстий в отдельных лопатках и литых секторах (рис. 9.7). Эта фирма выпускает лопатки ротора и статора турбины с литыми секторами по три и более сопловых лопаток в каждом. В г. Уайтхолле (шт. Мичиган, отделение «Риэктив металл продактс дивижн») фирмой организовано специализированное производство стержней из жаропрочных сплавов .

Точность литых лопаток характеризуется следующими величинами: максимальное отклонение по толщине профиля ±0,12 мм, отклонение контура профиля от теоретического +0,05 мм, а от размера хорды +0,12 мм.

Фирма поставляет заказчикам литые детали двигателей после механической обработки и нанесения покрытий. Механическую обработку литых лопаток ведут в специализированном отделении фирмы «Мэшин компоненте дивижн».

Для изготовления лопаток турбины низкого давления двигателей JT9-D-7 и JT9-D-15 применяется разработанный фирмой «Пратт-Уитни» процесс соединения жаропрочных сплавов. Процесс обеспечивает высокопрочное диффузионное соединение литых и деформируемых сплавов без использования сложной оснастки. Соединение проводят в обычных вакуумных или аргоновых печах, в которых может помещаться одновременно большое количество соединяемых деталей. Между соединенными поверхностями помещают специальный материал, который при нагревании до 1100— 1200° С расплавляется, а затем затвердевает, обеспечивая диффузионное соединение в твердом состоянии. Процесс применен для соединения разнообразных никелевых и кобальто-никелевых сплавов.

Фирма «Роллс-Ройс» разработала технологию и создала специальный четырехпозиционный полуавтомат «Бомюкс» для обработки пера лопатки турбины с одной стороны (обрабатываются штампованные лопатки из сплава «Нимоник»).

На время электрохимической обработки (ЭХО) допускают изменения всех параметров процесса, кроме напряжения. Эти изменения фиксируются автоматической системой, которая регулирует величину межэлектродного рабочего зазора. Материал для изготовления электродов — медь, латунь, нержавеющая сталь. В качестве электролитов используют .растворы хлористого, азотнокислого и сернокислого натрия.

Режим и технические возможности ЭХО:

На фирме «Роллс-Ройс» штампованные турбинные лопатки подлежат электрофизической обработки (ЭФО) по профилю.

Место сопряжения профиля пера с полкой до выравнивания с припуском по профилю пера дорабатывают электроэрозионным способом, при этом применяются электроды, сменяемые после обработки шести лопаток; они формуются из листовой меди по готовой лопатке. После ЭФО идет операция окончательной калибровки проточной части лопатки методом ЭХО.

Фирма «Кэмформ» выпускает оборудование для электрохимической обработки профиля пера лопаток средних размеров (длина ~250 мм). При съеме припуска со штамповки 1,2... 1,5 мм получают профиль пера лопатки с точностью ±0,025 . .. 0,075 мм. Малогабаритные лопатки выполняют из заготовки в виде штанги. Точность электрохимической обработки профиля пера ±0,05 мм. Высокая точность обработки обеспечивается системой управления от специализированной ЭВМ, учитывающей изменение параметров процесса ЭХО (температура и химический состав электролита, фактические рабочие зазоры, режим электропитания) и вносящей соостветствующие коррективы в режим обработки.

На фирме «Дженерал электрик» перфорацию отверстий на рабочих лопатках турбины выполняют методом «Электро-стрем», который позволяет обрабатывать отверстия диаметром 0,127 мм на глубину 12,7 мм (небольшие отверстия можно выполнять под углом 40° к поверхности). В качестве электролита используется раствор кислоты. В системе подачи электролита имеется устройство для поддержания постоянного уровня температуры. Электролит подается к соплу, корпус которого изолирован от деталей станка. На? правленная на заготовку струя электролита служит катодом. При этом способе применяют более высокие давления электролита и более высокие напряжения, чем при обычной электрохимической обработке.

В настоящее время все крупные двигателестроительные фирмы обрабатывают хвостовики елочного профиля турбинных лопаток из жаропрочных материалов на двухшпиндельных шлифовальных станках модели VSS-13 (рис. 9. 8) фирмы «Элб-Шлифф» (ФРГ). Эти станки пришли на смену двухсторонним станкам такого же назначения фирмы «Матрикс» в Европе и «Экс-Целло» в США. Основным достоинством станка является его высокая точность. Примененная схема одновременной правки двух абразивных кругов алмазным накатником гарантирует практически нулевое смещение гребенок елочного профиля хвостовика. Система автоматизации процессов предварительного шлифования и правки перед окончательным шлифованием обеспечивает производительное получение елочного профиля из заготовки с литым или предварительно обработанным клином. Продолжительность одновременного шлифования трех лопаток на станке составляет 10—12 мин, т. е. один хвостовик лопатки из литого жаропрочного сплава проходит обработку с ритмом менее 5 мин.

Абразивные круги с высокой пористостью, обильное охлаждение, непрерывная очистка рабочей поверхности круга струей СОЖ под давлением 10 кгс/см2, режимы резания и автоматический режим обработки гаргтируют отсутствие прижогов.

Литые лопатки турбины из сплава «Рене-80» обрабатывают на фирме «Дженерал электрик» методом электрохимического шлифования.

Белянин П. Н. Производство широкофюзеляжных самолетов в США — М.: Машиностроение, 1979.