ЗДАНИЯ И СООРУЖЕНИЯ ДЛЯ ПРОИЗВОДСТВА ШИРОКОФЮЗЕЛЯЖНЫХ САМОЛЕТОВ США

Самолетостроительные фирмы «Боинг», «Макдоннелл — Дуглас» и «Локхид для производства широкофюзеляжных самолетов В-747, DC-10 и L-1011 в конце 60-х годов создали специальную авиационную индустрию, обеспечивающую суммарное производство 20—23 самолетов в месяц.

Каждой фирмой были построены дополнительные площади размером 1 —1,5 млн. м2, в том числе сборочные заводы площадью более 370 тыс. м2 в г. Эверетте («Боинг»), Лонг-Биче («Макдоннел — Дуглас») и Палм-Дейле («Локхид»), заводы по механической обработке крупногабаритных деталей (панелей крыла размером 3x35 м, стрингеров длиной до 35 м и др.), а также отдельные корпуса площадью от 30 до 60 тыс. м2 для новых технологических процессов (производства клееных и сотовых конструкций в г. Оберне, деталей интерьера пассажирской кабины, клепки крупногабаритных узлов и др.).

Фирма «Боинг» приступила к строительству завода окончательной сборки стоимостью 200 млн. долл. в г. Эверетте 1 августа 1966 г.

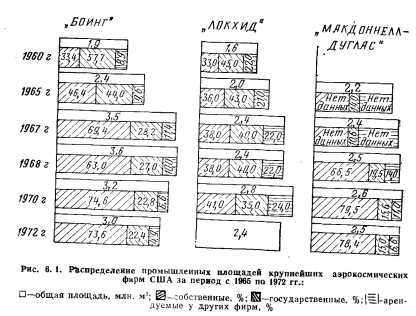

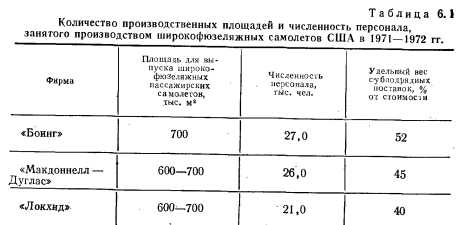

К 1972 г. фирмы США располагали производственными мощностями (рис. 6. 1), достаточными для выполнения всех имевшихся тогда заказов. Фирмы освоили площади, специально предназначенные для производства широкофюзеляжных самолетов (табл. 6. 1), так как по высоте, ширине пролетов и допускаемым крановым нагрузкам существующие корпуса не могли быть использованы из-за больших габаритных размеров неразъемных конструкций крыла и фюзеляжа, панелей крыла и других агрегатов.

Новые технологические процессы склеивания, изготовления деталей интерьера самолета и применение новых материалов предъявляют высокие требования к чистоте, температуре и влажности воздуха в производственных помещениях.

Во всех вновь построенных производственных зданиях и сооружениях обеспечено оптимальное сочетание объемно-планировочных и конструктивных решений зданий с функциональным их назначением и учетом возможности дальнейшего расширения заводов; обеспечена гибкость планировки помещений; проходные тоннели использованы для прокладки магистральных сетей (рис. 6.2). Предусмотрен необходимый резерв площадей, созданы условия для удобства эксплуатации; предпочтение отдано конструкциям и материалам, не требующим особого ухода и ремонта; обеспечен достаточно высокий уровень санитарно-гигиенических условий, освещенности, промышленной эстетики; используются эффективные средства очистки воздуха, пылеуловители и специальные фильтры.

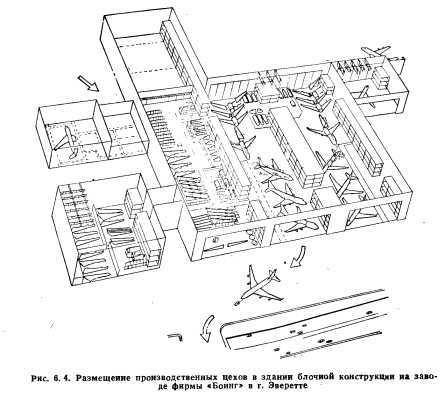

На самолетостроительном заводе фирмы «Боинг» в г. Эверетте имеются четыре зоны — складские помещения, производственные корпуса, административные службы (здесь же размещено ОКБ) и аэродром.

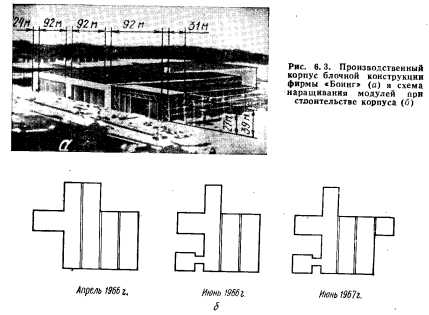

При сооружении основных производственных корпусов соблюден принцип модульности их конструкции (рис. 6.3, а). Модуль представляет собой конструкцию пролетом около 92 м, высотой 34 м (до верхних строений кровли) и шагом колонн 48 м. В этом блоке в межферменном пространстве монтируются все промышленные разводки, которые стыкуются с основными распределительными системами, а также устанавливаются вентиляторы, трансформаторы и другое оборудование. Связанные башенные секции являются конструктивными опорами для ферм, в них размещаются многоэтажные складские помещения. Модульный принцип строительства позволяет расширять производственные площади, не мешая действующему производству (рис. 6.3,6). Размещение цехов в здании площадью 372 тыс. м2 блочной конструкции показано на рис. 6. 4.

Фирмой «Боинг» на заводе в г. Эверетте построен корпус-ангар специально для окраски самолетов В-747. Основные строительные параметры этого корпуса такие же, как и у сборочного корпуса (пролет 92 м, высота 27 м). Корпуса механических цехов для обработки крупногабаритных деталей имеют ширину пролета 48 м и высоту (до нижней части фермы) 15 м.

Новые промышленные здания фирм США, выпускающих широкофюзеляжные самолеты, чаще всего построены в виде блоков различных параметров с плоской кровлей. Бесфонарное здание в США дешевле в эксплуатации, поскольку расходы на содержание фонарей (регулярное мытье и замена стекол, уход за кровлей и т. д.) превышают расходы на электроэнергию. Конструкции бесфонарного покрытия дешевле, быстрей возводятся, что особенно важно с точки зрения сокращения сроков строительства.

Конструктивные решения промышленных зданий, ограждающие их конструкции и отделка весьма просты и сводятся всего к нескольким типам. Широко применяются ограждающие конструкции в виде металлического каркаса и железобетонных навесных панелей (рис. 6.5), применяются стандартные элементы и детали (лестницы, двери, ворота, оконные переплеты и т. д.). Инженерное оборудование и коммуникации повсюду размещаются в межферменном пространстве.

На всех самолетостроительных фирмах США большое значение придают вопросам складирования. Уровень механизации погрузочно-разгрузочных работ на складах достаточно высокий. Склады оборудованы различными подъемными механизмами и транспортными устройствами (автопогрузчиками, кранами, штабелерами, роликовыми конвейерами, транспортерами и др.), что позволяет до минимума сократить обслуживающий персонал. Материальный учет ведется с помощью ЭВМ.

Погрузочно-разгрузочные и транспортные работы в основном и вспомогательном производстве также механизированы — цехи оборудованы различными кранами, конвейерами, в том числе и с автоматическим адресованием грузов, пневмотранспортом для технической документации и малогабаритных грузов.

Количество транспортно-складских рабочих на заводах США составляет 8—10% от общего числа рабочих.

В США широко практикуется объединение корпусов основного и вспомогательного производства, включая энергетические службы, в общие блоки.

На заводах фирм «Боинг», «Локхид» и «Макдоннелл — Дуглас», как правило, инженерные устройства размещаются в межферменном пространстве промышленных корпусов, в результате чего экономится 10—15% площади и повышается маневренность планировочных решений.

В производстве широкофюзеляжных самолетов на фирме «Боинг» на одного рабочего приходится от 20 до 100 м2 производственной площади. Это позволяет рационально разместить рабочие места, оборудование, крупногабаритную оснастку, склады.

На заводах США до последнего времени для управления складами и производственным транспортом ЭВМ применялись редко. Следует отметить, что на отечественных предприятиях достигнут высокий уровень механизации складов с управлением от систем ЧПУ и ЭВМ, на которых хранятся и выдаются не только детали, но и самый различный инструмент (рис. 6. 6).

Белянин П. Н. Производство широкофюзеляжных самолетов в США — М.: Машиностроение, 1979.