Теплопотребляющие процессы и теплоносители в основных отраслях промышленного производства

В основных отраслях промышленного производства применяют как высокотемпературные процессы (производство чугуна и стали, закалка и отжиг металла и др.), так и низкотемпературные (сушка, выпарка, ректификация, вулканизация и др.). В энергетике принято различать понятия энергоносители и теплоносители. Энергоносители — тела или среды, участвующие в виде рабочего вещества в производстве энергии (например, водяной пар на тепловых электростанциях, вода на гидроэлектростанциях). Теплоносители — вещества, используемые для транспортировки тепловой энергии. В зависимости от характера производственных процессов в качестве теплоносителей применяют различные газообразные, жидкие и даже твердые тела. Наиболее распространенными из них являются дымовые газы, водяной пар, горячая вода. Дымовые газы применяют как теплоноситель в огнетехнических высокотемпературных процессах (топки котлов, нагревательные печи, некоторые типы сушилок) для непосредственного обогревания различных материалов и изделий при температурах 600—2000° С. Основное достоинство заключается в том, что они могут передавать тепло другим материалам и теплоносителям до высоких температур при отсутствии давления в агрегате. Существенными недостатками их являются низкий коэффициент теплоотдачи от газа к стенке или материалу, засоренность золой, плохая транспортабельность. Водяной пар применяют благодаря высокому коэффициенту теплоотдачи в теплообменных аппаратах. Основным недостатком его как греющего теплоносителя является значительный рост давления в зависимости от температуры. Горячая вода имеет высокий коэффициент теплоотдачи, дешева и может транспортироваться на большие расстояния (до 30 км и более), теряя мало тепла по пути. Недостатком ее как теплоносителя является существенный рост давления в зависимости от температуры, а также неизбежное высокое статическое давление в системе вследствие большого удельного веса.

Требования технологических процессов промышленного производства в тепловом отношении сводятся к получению определенного значения температуры нагреваемого вещества или давления пара, подводимого к теплоиспользующему аппарату. Для удешевления собственно теплоиспользующего аппарата повышают температуру греющего теплоносителя. При этом уменьшаются диаметры трубопроводов тепловых сетей и единовременные и ежегодные затраты в сети. Однако, если потребители тепла включены в схему термодинамического цикла, т. е. получают пар из отборов или противодавления турбин ТЭЦ, то потери температурного перепада и давления приведут к уменьшению выработки электроэнергии по теплофикационному циклу. Таким образом, при проектировании систем теплоснабжения промышленных предприятий от ТЭЦ необходимо исходить не только из интересов собственно потребителей тепла, но и учитывать термодинамические потери цикла, стоимость которых может значительно превосходить экономию, получаемую за счет удешевления теплоиспользующей аппаратуры и тепловых сетей. Экономически обоснованные решения комплексной задачи проектирования, строительства и эксплуатации систем промышленного теплоснабжения, включающих генерацию тепла, его транспортировку и использование, могут быть приняты только при глубоком знании технологических процессов, связанных с теплопотреблением. В связи с этим важнейшее значение приобретает изучение режимов теплопотребления и выявление возможных теплоносителей и их параметров для отдельных отраслей промышленности и, в особенности, теплоемких производств.

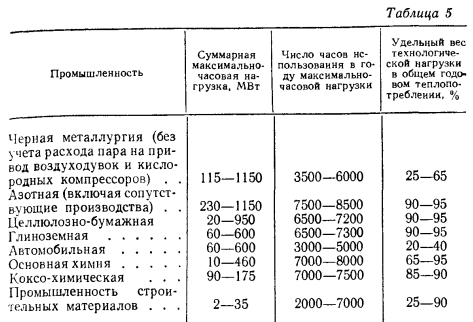

Черная металлургия. Производство чугуна, стали, проката и стальных труб осуществляется, в основном, на крупных комплексных предприятиях — металлургических заводах с полным циклом,— отличающихся объемом производства, особенностями технологических процессов, сортаментом продукции и др. В некоторых случаях отдельные производства или их неполный комплекс выделяют в самостоятельные предприятия. Металлургические заводы являются крупными потребителями тепловой энергии. Их максимальная тепловая нагрузка составляет 115—1150 МВт и более (без учета расходов теплоэнергии на нужды агломерационной фабрики и коксохимического цеха).

Производство чугуна. В металлургии черных металлов чугун занимает важное место, являясь первичным продуктом производства стали и чугунного литья. Наиболее распространенным промышленным процессом получения чугуна из железных руд в современном металлургическом производстве является доменный процесс. В качестве основного металлургического топлива используется каменноугольный кокс, а также природный газ. На металлургических заводах, не имеющих природного газа, для интенсификации процесса производства чугуна в доменные печи вдувают малосернистый мазут с распылом сжатым воздухом либо водяным паром. Важное значение в сокращении расхода кокса и увеличении производительности доменной печи имеет обогащение дутьевого воздуха кислородом. Хорошие результаты дает применение природного газа совместно с кислородом. Одной из разновидностей обогащения дутья кислородом является добавление к дутью водяного пара. Добавочный кислород, получаемый при разложении водяного пара (на водород и кислород), сопровождается не азотом, которого при воздушном дутье в 3,76 раза больше, чем кислорода, а водородом, количество которого превышает объем кислорода только в два раза. Увлажнение дутья равноценно некоторому обогащению его кислородом и позволяет ускорять процесс плавки при увеличенном количестве горючего без увеличения количества дутья.

Широко распространен метод работы доменных печей на дутье постоянной и повышенной влажности согласно установленному режиму, при котором обеспечивается стабильный тепловой баланс. Влажность дутья регулируется автоматически за счет подачи пара в воздухопровод перед воздухонагревателями в зависимости от содержания естественной влаги в атмосферном воздухе. При использовании природного газа необходимость в увлажнении дутья отпадает, так как снижение температуры в горне достигается за счет расхода тепла на подогрев природного газа (при увлажнении дутья тепло расходуется на разложение водяного пара), а водород для процесса восстановления получают при разложении метана. С целью повышения эффективности использования природного газа в доменном производстве в последние годы проводятся работы по применению конвертированного природного газа (конверсия водяным паром или углекислотой).

Расход пара на увлажнение дутья и для конверсии природного газа прямо или косвенно связан с физико-химическими процессами, происходящими в доменной печи. Кроме того, в доменном производстве пар расходуется в засыпном аппарате, предназначенном для загрузки шихты в доменную печь. Пар, подаваемый в межконусное пространство на уплотнение седла и сальника отсекающего клапана, на продувку зондов, уравнительных клапанов, используют, в основном, как инертный газ для предотвращения возможности образования в объеме засыпного аппарата взрывоопасной смеси доменного газа с воздухом. Расходы пара на увлажнение дутья, на установку конверсии природного газа и на устройства засыпного аппарата непрерывны в течение всего периода работы доменной печи.

На металлургических заводах, размещенных в суровых климатических условиях, в зимнее время может расходоваться пар на обогрев шнеков и в разливочных машинах. Пар на обогрев шнеков расходуют для разогрева колошниковой пыли и на заводах, в которых доменный цех работает на холодном агломерате. В разливочных машинах пар используют для обогрева водопроводных труб и для разогрева известкового молока. Во время остановки доменной печи для обеспечения взрывобезопасности заполняют паром пылеуловители, подконусное пространство и зазор между конусами отсекающего клапана. Для всех нужд доменного производства, кроме конверсии природного газа, применяют пар давлением 0,7 МПа и температурой 200° С. При конверсии природного газа водяным паром параметры последнего составляют 0,59 МПа и 350° С.

Доменная печь является агрегатом непрерывного действия. Годовое число часов использования максимума технологической паровой нагрузки зависит от технологии производства, климатических условий и изменяется от 6500 до 8000 ч/год. При этом большая неравномерность потребления пара в течение года характерна для заводов, размещаемых в районах с суровой зимой и работающих на холодном агломерате.

Кроме расходов теплоэнергии на технологические нужды, в доменных цехах тепло расходуется для отопления и вентиляции помещений, а также для нужд горячего водоснабжения. С увеличением производительности доменных цехов объем отапливаемых помещений также увеличивается, но- в гораздо меньшей мере. Удельный вес расхода теплоэнергии на санитарно-технические нужды в общем расходе тепла в доменном производстве составляет 30—50% в зависимости от климатического пояса и применяемой технологии процесса.

Производство стали. Процесс получения стали из чугуна состоит в окислении вредных примесей до нужных пределов при помощи чистого кислорода, кислорода воздуха или руды. Получающиеся при этом окислы связываются между собой непосредственно или при помощи флюса и образуют шлак, легко отделяющийся от металла. Другие примеси, например углерод и отчасти сера, удаляются в- атмосферу в виде газообразных соединений. В современных условиях промышленное производство стали осуществляется следующими способами: мартеновским, конверторным, электросталеплавильным, комбинированным (дуплекс- и триплекс-процесс).

Наиболее распространенным в настоящее время являются мартеновский и конверторный способы. Исходные материалы в мартеновском процессе — чугун и стальной лом (скрап). В зависимости от местных условий плавку стали ведут на шихте с различным соотношением в ней чугуна и стального лома, что предопределяет главные разновидности процесса. В качестве топлива для мартеновских печей могут применяться мазут, смола, генераторный, коксовый, доменный, смешанный и природный газы, пылеугольное топливо, газообразное с жидким, а также углемазутная смесь.

В настоящее время основное количество мартеновской стали выплавляется на заводах с полным металлургическим циклом, где топливом для мартеновских печей служит смесь коксового и доменного газов, а на многих заводах и природного газа. В сталеплавильном производстве природный газ вытесняет другие виды топлива. Для достижения достаточной жесткости и хорошей светимости факела при сжигании чистого природного газа на некоторых заводах к нему добавляют 30—50% (по теплу) мазута. Распыл мазута производят паром давлением 0,79—0,981 МПа при температуре 220—250° С или сжатым воздухом. В настоящее время заводы работают с отоплением мартеновских печей природным газом без добавления мазута. Природный газ, нагреваясь, распадается с выделением сажистого углерода, который придает факелу необходимую светимость. Одновременно в печь вводят кислород. Применение в мартеновском процессе природного газа и кислорода значительно интенсифицирует плавку, увеличивает производительность мартеновских печей.

Мартеновская печь работает непрерывно. Несмотря на все усовершенствования, мартеновский процесс как более капиталоемкий уступает возрожденному кислородно-конверторному. Конверторный способ производства стали состоит в окислении примесей, содержащихся в жидком чугуне, без подвода извне тепла. Вся необходимая тепловая энергия возникает в результате происходящих при этом химических реакций. Отсутствие устройств для сжигания топлива значительно упрощает конструкцию агрегата, а тесный контакт кислорода с примесями чугуна обусловливает высокую скорость процесса. Однако продувка чугуна воздухом, содержащим 79% азота, не обеспечивает необходимое качество стали. В настоящее время заменяют воздушное дутье парокислородным — смесь 65% (весовых) кислорода и 35% пара давлением 1,28 МПа и температурой 260° С. Одним из наиболее эффективных способов повышения качества конверторной стали является продувка жидкого чугуна кислородом. Именно этот способ производства стали является наиболее перспективным.

Кислородно-конверторная сталь не уступает по качеству мартеновской. Для получения высококачественных сталей и тугоплавких сплавов применяют электрические печи, плавка металла в которых происходит за счет электроэнергии, преобразуемой в тепловую. В качестве исходных материалов для плавки в электропечах используют стальной лом, отходы и специальные заготовки. Применение комбинированного процесса производства стали — последовательного использования двух (дуплекс-процесс) или трех (триплекс-процесс) сталеплавильных агрегатов (например, конвертор-электропечь), вызвано стремлением повысить качество стали, увеличить производительность агрегата, выпускающего готовую сталь, или же связано с необходимостью предварительной обработки чугуна, например, для извлечения ванадия.

В связи с повышением требований промышленности к чистоте сталей и сплавов все большее распространение получает вакуумирование стали. Применяемые для этой цели специальные вакуумные печи представляют собой сложные сталеплавильные агрегаты. Перспективно применение вакуума для обработки жидкой стали, выплавленной в мартеновских печах, конверторах или в обычных электропечах. Обработка в вакууме позволяет улучшить свойства стали в результате дегазации и очищения ее от неметаллических включений. До сравнительно недавнего времени в вакуумной металлургии применяли исключительно механические вакуумные насосы различных типов. Однако высокопроизводительная и надежная откачка воздуха в установках вакуумирования стали наиболее эффективно может быть обеспечена при помощи пароэжекторных насосов, достаточно простых по устройству. Для работы таких установок требуется пар давлением 0,69—1,67 МПа. Расход пара зависит от наличия в схеме установки конденсатора, начального давления пара, требуемого разрежения в вакуумной камере, емкости разливочного ковша и др.

Кроме того, пар расходуется в сталеплавильном производстве для разогрева смолы и лака (для смазки изложниц), для разогрева мазута, для продувки коммуникаций мазутных и газовых систем (периодически), для разогрева известкового раствора (в зимнее время для опрыскивания шлаковых ковшей), для обдувки насадок регенераторов мартеновских печей (периодически, для удаления пыли). В установках непрерывной разливки стали требуется пар давлением 0,39—0,79 МПа для обогрева и продувки масляных систем, разогрева технологической смазки (парафина и др.), идущей на смазку кристаллизаторов.

Суммарный расход пара в мартеновском цехе, в основном, зависит от использования для отопления печи мазута и способа его распыла, а также от наличия в составе цеха установки вакуумирования стали с пароэжекторными насосами. В зависимости от этих же факторов годовое число часов использования максимума расхода пара в цехе изменяется в широких пределах и составляет 2500—6500. В кислородно-конверторных цехах суммарный расход пара определяется, в основном, расходом пара на пароэжекторные вакуумные насосы, а годовое число часов использования максимума паровой нагрузки составляет 2000—5500.

В сталеплавильных цехах отапливают помещения постов управления, электрические подстанции, насосные, кабины тяжелых кранов. Часть этих помещений оборудована вентиляцией и кондиционированием воздуха. В общей тепловой нагрузке мартеновских и кислородно-конверторных цехов доля расхода тепла на санитарно-технические нужды резко зависит от перечисленных выше технологических факторов и составляет 25—90%.

Производство проката. Прокатное производство является заключительным этапом металлургического цикла. Исходный материал — слитки. Сортамент стального проката делится на четыре группы: сортовой прокат, листовой прокат, трубы и специальные виды проката. Основное количество сортовой стали и значительная часть листового металла производится на станах горячей прокатки.

Процесс горячей прокатки проводится в такой последовательности. Предварительно нагретые слитки поступают на блюминг или слябинг, затем на непрерывно-заготовочный или крупносортный стан. После этого заготовки нагреваются и поступают на прокатку на сортовые и другие станы для получения готовой продукции. Расход пара для технологических нужд цехов горячей прокатки определяется расходами тепла в зимнее время на разогрев масляных систем прокатных станов. Для указанных нужд обычно расходуется пар давлением 0,29—0,39 МПа и горячая вода температурой 100—110° С. В связи с тем что горячая прокатка не обеспечивает получение точных и небольших размеров сортовой стали с чистой поверхностью, в цехах горячей прокатки с соответствующей продукцией предусматриваются калибровочные отделения, в которых осуществляется холодное волочение прутков. Технологический процесс производства сортовой стали наряду с другими включает в себя травление изделий, мойку их горячей водой и сушку горячим воздухом. Указанные процессы, требующие значительных расходов тепла, в производстве сортовой стали применяются также для обнаружения поверхностных дефектов изделий, изготовляемых из легированной стали.

Холодная прокатка является неотъемлемой частью тонколистового производства и выполняется двумя способами — листовым и рулонным. В современных цехах холодной прокатки листовую сталь прокатывают из рулонов, поступающих с непрерывных и полунепрерывных станов горячей прокатки. Горячекатаный листовой материал, предназначенный для холодной прокатки или штамповки, подвергается предварительному травлению, а затем холодной прокатке, отжигу и дрессировке (холодной прокатке с очень небольшими обжатиями).

Травление углеродистой листовой стали производится в травильных агрегатах периодического и непрерывного действия. Травильная машина периодического действия, используемая для травления горячекатаных листов, состоит из ванн и приводного устройства. Травление осуществляется подогретым раствором серной кислоты, после чего листы поступают на промывку в горячей воде для полного удаления с поверхности листов остатков кислоты и железного купороса. В непрерывных травильных агрегатах, применяемых для травления горячекатаной рулонной стали, полоса проходит через травильные и промывочные ванны и сушильное устройство. Травильные ванны оборудуют трубопроводами для подачи кислоты, холодной и горячей воды и пара. Раствор кислоты до температуры 80—85° С подогревают паром двумя способами: вдуванием пара в ванну и пропусканием его через змеевики, расположенные на стенках ванны. При первом способе обеспечивается хорошее перемешивание раствора, но изменяется концентрация травильного раствора за счет сконденсированного пара; при втором наличие змеевиков на стенах ванн требует увеличения их размеров (кроме того, затруднен ремонт змеевиков). Для подогрева травильного раствора иногда применяют газовые горелки, или электрические нагреватели. После прохождения через травильные ванны полоса поступает на промывку сперва холодной, а затем горячей водой температурой 85—95° С. Воду подают непрерывно через специальные устройства, установленные на входе и выходе полосы из ванны. После промывки полоса проходит сушильное устройство с горячим воздухом. В отличие от углеродистой стали, прокатку которой осуществляют на непрерывных станах в один передел, нержавеющую листовую сталь прокатывают 3—5 раз в зависимости от толщины листа. Окалину с поверхности нержавеющей стали удаляют щелочно-кислотным травлением. После обработки в растворе щелочи полоса поступает в ванну для промывки холодной водой. На выходе полосы из щелочной ванны устроена щель, при прохождении через которую полоса обдувается горячим воздухом. Щелочный раствор образуется в процессе реакций, идущих с выделением тепла, в результате чего температура его составляет 400—500° С и подвод тепла извне не требуется. После промывки водой и паром, образующимся во время промывки горячего металла в холодной воде, большую часть окалины смывают и лишь небольшую часть удаляют при кислотном травлении. Кислотный раствор подогревают паром до 80—¦ 90° С. Из кислотной ванны полоса поступает в ванну для промывки горячей водой, а затем в ванну для отбеливания в слабом кислотном растворе, подогретом паром до 45—50° С. После этого полоса проходит моечно-сушильное устройство. Методы электролитического травления применяют, главным образом, для травления сортового и листового проката из нержавеющей стали.

В производстве жести характерным является холодная прокатка ее в рулонах с применением непрерывных процессов травления, отжига и электролитического лужения. При электрической очистке жесть промывают струями горячей воды, обрабатывают в ванне горячим электролитом, а затем снова промывают горячей водой и сушат горячим воздухом. После лужения полосу также промывают горячей водой и сушат горячим воздухом. Широко применяют цинкование листовой стали. Перед прохождением оцинковочной ванны и после нее полосу промывают горячей водой.

Трансформаторную листовую сталь прокатывают в холодном состоянии. Подготовительной операцией является травление горячекатаных рулонов. Трансформаторную сталь на станах холодной прокатки обычно прокатывают в два передела, что обусловливает повышенный расход тепла по сравнению с обычным холоднокатаным металлом. Одной из операций холодной прокатки трансформаторной стали является обезуглероживание ее в специальных печах. В качестве обезуглероживающего газа используется водород, увлажненный водяным паром.

Таким образом, в цехах холодной прокатки, кроме расходов пара и горячей воды для обогрева масляных систем станов, присущих цехам горячей прокатки, значительное количество пара и горячей воды расходуется для процессов травления, мойки и сушки холоднокатаных листов. Для этой цели обычно используют пар давлением 0,39— 0,59МПа и температурой 200—220° С и горячую воду с температурой 80—90° С.

Кроме расходов теплоэнергии на технологические нужды, в прокатных цехах значительные количества тепла расходуют на санитарно-технические нужды, составляющие в общем теплопотреблении цеха от 20 до 75% в зависимости от количества и вида выпускаемой продукции, технологических особенностей производства и климатического пояса.

Производство стальных труб. По способу производства трубы разделяются на горячекатаные, холоднокатаные и холоднотянутые и сварные. Наиболее распространенным способом производства труб является прокатка их на автоматических станах.

Такие отделочные операции, как травление, окраска и металлопокрытие требуют для подогрева растворов и красок пар давлением 0,29—0,69 МПа и температурой 200—220° С. В производстве бесшовных труб, не подлежащих травлению, окраске или металлопокрытию, расход пара и горячей воды связан только с разогревом в зимнее время масляных систем прокатных станов. В некоторых случаях пар периодически используют для продувки газопроводов и других нужд.

Процесс травления труб требует значительных расходов пара. При этом, если при горячей прокатке травление является, в основном, отделочной операцией, то в цехах холодной прокатки и волочения травильные, моечные и сушильные агрегаты входят в технологическую схему производства как основное оборудование. Холоднокатаные и холоднотянутые трубы, изготовляемые из легированных и нержавеющих сталей, процесс травления проходят столько раз, сколько проходов они совершают на волочильном (прокатном) стане.

Трубы, изготовляемые из углеродистых марок стали, при 2—3 проходах процесс травления проходят один раз.

В цехах холодной прокатки и волочения пар и горячую воду расходуют на подогрев растворов в травильных ваннах, моечных ваннах, а также на разогрев масел в системах жидкой смазки оборудования и др.

В технологических схемах производства сварных труб пар используют только при их изготовлении методом оплавления, при котором трубная заготовка перед электросварочным станом проходит травление. Для сварных труб, полученных любым методом, пар расходуют для нагрева растворов ванн отделений травления и металлопокрытий при отделочных операциях, а также на разогрев систем жидкой смазки технологического оборудования.

Кроме расходов тепла на технологические нужды, на трубных заводах значительные количества тепла расходуют на санитарно-технические нужды, составляющие в общем теплопотреблении завода от 40 до 75% в зависимости от объема и вида выпускаемой продукции, технологических особенностей производства и, в значительной мере, от климатического пояса.

На металлургических заводах, кроме основных производств — доменного, сталеплавильного, прокатного и трубного, имеется группа вспомогательных и ремонтных цехов, являющихся потребителями производственного пара и тепла для отопления, вентиляции и горячего водоснабжения. В среднем удельный вес вспомогательных цехов составляют 35—45% в общем теплопотреблении заводов. Пар на технологические нужды вспомогательных цехов (25—45%) давлением 0,29—1,57 МПа расходуют: в кислородном хозяйстве — для испарения криптонового концентрата, обогрева блоков разделения, подогрева азотноводяных скрубберов и емкостей (аккумуляторов кислорода); в газовом хозяйстве — для продувки газопроводов и обогрева изоляторов; в купоросных установках — для подогрева раствора в аппаратах и др.; в антикоррозионной установке — для подогрева раствора травильных ванн и др.; в гуммировочной и вулканизационной мастерской — для подогрева растворов в автоклавах; в нефте-, масло- и мазутохозяйстве — для разогрева мазута при сливе, обогрева резервуаров, подогрева мазута в подогревателях при перекачке к потребителям, обогрева мазутопроводов; в литейных цехах — для разогрева крепителей при изготовлении формовочных смесей, при изготовлении жидкого стекла; в модельном цехе — для сушки леса; в ремонтно-механических мастерских и ремонтно-монтажном цехе — для термообработки деталей, для разогрева воды и масла при закалке; в кузнечном цехе— для разогрева смазки; в цехе изложниц — для разогрева смолы, идущей на смазку изложниц; в цехах смолодоломитном, флюсов и огнеупоров — для разогрева растворов и сушки кирпичей; в скрапоразделочном цехе — для продувки систем пакетир-пресса и для разогрева смазки; в компрессорной—для подогрева смазки.

Значительная часть теплопотребности (30—50%) металлургических заводов обеспечивается за счет использования вторичных энергетических ресурсов (тепла уходящих газов, конечных продуктов производства отдельных цехов, а также охлаждаемых элементов технологического оборудования). Основными межцеховыми являются паропроводы насыщенного и перегретого пара давлением 0,29; 0,79; 1,57 и 3,92 МПа. Пар давлением 0,39—0,59 МПа получают редуцированием пара 0,79 или 1,57 МПа непосредственно у потребителя, а насыщенный пар 0,29 и 0,79 МПа — в основном, в установках испарительного охлаждения и используют для удовлетворения теплопотребности близлежащих потребителей. Насыщенный пар 1,57 и 3,92 МПа получают от котлов-утилизаторов. Пар 3,92 МПа перегревают в центральных пароперегревателях до температуры 430° С и подают в соответствующий общий коллектор электростанции металлургического завода. Коллекторы перегретого пара 0,79 и 1,57 МПа питаются обычно из отборов турбин, установленных на электростанциях и от котлов-утилизаторов. Для отопления и вентиляции в большинстве случаев используют горячую воду температурой 150/70 или 130/70° С. На металлургических заводах в южных районах имеются установки кондиционирования воздуха с пароэжекторными насосами, расходующими в летнее время пар давлением 0,39—0,79 МПа.

Число часов использования в году суммарной тепловой производственной нагрузки для металлургических заводов составляет 4300—6000, для трубных заводов — 3500—5000.

Производство глинозема. Расходы тепла на производство глинозема зависят, главным образом, от исходного сырья и связанного с ним способа переработки. Исходное сырье — бокситы, нефелины, алуниты и каолиновые руды. На действующих и строящихся заводах применяют гидрохимический, спекательный и комбинированный способы производства глинозема. Гидрохимический способ сводится к разложению сырья раствором едкой щелочи при нагревании. При способе спекания исходное сырье разлагается во вращающихся печах или с содой, или с содой и известняком, или только с известняком. При комбинированном способе применяют последовательную переработку бокситов гидрохимическим и спекательным способами.

Одним из основных переделов производства глинозема является выщелачивание. При гидрохимическом способе выщелачивание бокситов производят в автоклавах с использованием для нагревания пульпы острого пара при давлении 2,45—2,94 МПа. При способе спекания выщелачивают пульпу горячей водой при атмосферном давлении. Растворы со сравнительно невысокой концентрацией обескремнива- ют при атмосферном давлении без потребления пара (при всех способах производства), высококонцентрированные растворы при спекательном способе — в автоклавах острым паром давлением не менее 1,57 МПа. Карбонизация алюми- натных растворов производится при спекательном способе производства и осуществляется с помощью барботажа отходящих газов от печей спекания, содержащих С02. Карбонизацию производят при температуре 75—80° С, при которой потери с насыщенным газом, уходящим в атмосферу, превышают количество тепла, выделяющееся в результате химических реакций. Недостающее количество тепла компенсируется острым паром давлением 0,49—0,69 МПа, подаваемым в карбонизатор. Основное количество пара давлением 0,49—0,59 МПа расходуется при выпарке, применяемой для повышения концентрации растворов (гидрохимический способ) и для получения побочных продуктов — поташа и соды—спекательный способ при нефелиновом сырье). Выпарная установка состоит из многокорпусных батарей, позволяющих осуществлять многократное выпаривание.

Остальные технологические процессы производства глинозема используют пар в сравнительно небольших количествах (для нагрева промышленных вод и др.).

Наиболее распространенным теплоносителем для технологических нужд глиноземных заводов является пар давлением 0,69; 1,96 и 2,94 МПа и температурой 250—300° С. При работе на нефелиновой руде пар 0,69 МПа составляет около 80% и пар 1,96 МПа — около 20% от общего потребления тепла для нужд технологии. Для заводов, работающих на бокситовых рудах, пар 0,69 МПа также составляет 80%, а остальные 20% — пар 2,94 МПа. Заводы, работающие на алунитовой руде, потребляют только пар давлением 0,69 МПа.

Возврат конденсата с производства в зависимости от применяемого вида сырья и соответственно от принятой технологической схемы его переработки составляет 35—90%. Для покрытия отопительно-вентиляционных нагрузок в качестве теплоносителя используется горячая вода, для нужд горячего водоснабжения — обычно пар давлением 0,69 МПа, поскольку на глиноземных заводах имеется развитая паровая сеть указанного давления для технологических нужд.

Заводы глиноземной промышленности работают непрерывно в течение всего года. Колебания расходов тепла на технологические нужды основных цехов в пределах месяца составляют около 15% по отношению к среднему расходу. Время года на производственные расходы практически влияния не оказывает, так как сырье подогревается за счет низкопотенциального сбросного тепла. Число часов использования максимума технологической нагрузки в год относительно высокое и составляет обычно 7200—7300 и лишь на отдельных заводах — 6500.

В соответствии с режимом работы заводов отопительновентиляционные установки работают непрерывно в течение всего отопительного периода, годовые расходы тепла на отопление, вентиляцию и горячее водоснабжение составляют 5—8% от общего теплопотребления завода. В зависимости от производственной мощности и качества исходного сырья тепловая нагрузка отдельных глиноземных заводов изменяется от 60 до 600 МВт.

Основным мероприятием по повышению эффективности использования тепловой энергии является применение тепловых схем, в которых сбросы тепла в виде вторичного пара и горячей воды сведены к минимуму. При примерно одинаковом сырье и технологических схемах его переработки на вновь проектируемых крупных заводах резко сокращаются удельные расходы тепла, в основном за счет использования вторичного пара. Этому способствует повышение давления в автоклавах в процессах выщелачивания и обескремнивания. При полном использовании вторичного пара возможен также перевод выпарных отделений либо части выпарных батарей с вакуума на противодавление.

Коксохимическое производство. Кокс получают при нагревании угля в камерах коксовых печей без доступа воздуха при температуре 1000—1050° С. При этом происходит термическая обработка угля с образованием газа, смолы, бензола и твердого остатка —¦ кокса. Пар на коксовых печах используют на подогрев коксового газа, идущего на отопление, инжекцию стояков, для бездымной загрузки шихты в камеры коксовых печей и пропарку газопроводов.

По углеподготовке пар на технологические нужды не потребляется.

В процессе коксования выделяются летучие химические продукты в виде сложной смеси паров и газов, образуя, так называемый, прямой коксовый газ, который при орошении в газосборниках надсмольной водой, охлаждается до точки росы и из него конденсируется часть смолы и воды. В отделении конденсации и охлаждения газа пар применяют для пропарки трубчатых холодильников, газопроводов и коммуникаций, а также для подогрева смолы и надсмольной воды в сборниках и осветлителях. Для транспортировки коксового газа через аппаратуру цеха улавливания устанавливают нагнетатели коксового газа с паровым или электрическим приводом. Отработавший пар после турбины нагнетателя давлением 1,28 МПа используют на технологические нужды цехов коксохимического производства. Надсмольная вода перерабатывается на аммиачно-известковых колоннах. Сточные воды из испарительной части аммиачной колонны поступают в обесфеноливающий скруббер. В сульфатном, аммиачном отделениях и в обесфеноливающей установке пар применяют для подогрева маточного раствора, для сушки сульфата аммония (подогрев воздуха в калориферах), для отгонки аммиака (в аммиачно-известковых колоннах), для подогрева жидкости (в реакторах), для подогрева надсмольной воды (в диссоциаторах), для выдувания фенолов (в обесфеноливающем скруббере), для подогрева щелочи (в сборниках). Пройдя сатураторы, газ поступает в конечные газовые холодильники, а затем в бензольные скрубберы, в которых происходит улавливание бензола с помощью поглотительного масла. Выделение сырого бензола из масла производится в дистиляционных колоннах острым паром. Масло, поступающее в колонны, предварительно подогреваеется либо паром давлением 0,88—1,28 МПа, либо огневым подогревом. Регенерация поглотительного масла осуществляется в регенераторах паровым способом. В отделении улавливания и дистилляции бензолапар используют дляраствора подогрева масла в бензольной колонне и регенераторе. В цехе очистки коксового газа от сероводорода пар применяют для подогрева и продувки коммуникаций, в цехе ректификации сырого бензола — для подогрева бензольных продуктов и резервуаров. В смолоперегонном цехе пар используют для отгона фракций, для обогрева сборников, резервуаров, паровых рубашек, пропарки коммуникаций. В результате коксования пека в специальных печах получают пековый кокс. Пар в пекококсовой установке применяют для обезграфичивания сводов пекококсовых печей, для обогрева сборников и резервуаров, для паровых рубашек, пропарки коммуникаций.

В коксохимическом производстве используют пар 0,39—> 0,49; 0,88—1,28 и 2,94—3,43 МПа. Пар 2,94—3,43 МПа применяют в передельном производстве коксохимического завода — в цехах ректификации сырого бензола, обогащения антрацена и др. Потребление пара этих параметров в общем балансе пара по заводу незначительно. Пар давлением 0,88—1,28 МПа расходуется на коксовых и пекококсовых батареях, в отделении дистилляции бензола и в цехе ректификации сырого бензола. В общем паровом потреблении кок- сохимзавода пар 0,88—1,28 МПа составляет основное количество.

Все цеха коксохимзавода работают, в основном, по непрерывным схемам — 24 часа в сутки. На основные паропотребляющие технологические процессы расход пара практически постоянный. Периодические расходы — пропарка и продувка коммуникаций и аппаратуры, привод в действие паровых насосов и другие — в общем потреблении пара заводом составляют незначительную величину. Число часов использования совмещенного максимума технологической паровой нагрузки коксохимических заводов в год высокое и составляет 7000—7500. Для отопления и вентиляции цехов используют горячую воду, для горячего водоснабжения — горячую воду или пар 0,49—0,59 МПа. В общем годовом теплопотреблении расход пара на технологические нужды составляет 85—90%. Суммарная максимальная тепловая нагрузка отдельных заводов с цехом улавливания и передельными цехами составляет 100—170 МВт. Значительная часть (50—80%) указанной теплопотребности коксохимических заводов покрывается за счет использования пара установок сухого тушения кокса (УСТК). Часть пара из котельных УСТК подается на турбины нагнетателей, остальная — или пропускается через турбоагрегаты, устанавливаемые в машинном зале (обычно с противодавлением 0, 59 МПа) и направляется на технологические нужды завода, или передается на металлургический завод. Энергетическая схема использования пара УСТК решается в каждом случае в отдельности и обосновывается технико-экономическим расчетом.

Химическая промышленность. Азотная является наиболее теплоемкой из всех отраслей химической промышленности. В основе современной азотной промышленности лежит процесс получения аммиака из азота и водорода — синтез аммиака. Аммиак перерабатывают в азотную кислоту и ее соли — азотные удобрения. Для синтеза аммиака применяют три метода производства водорода и азотоводородной смеси: конверсия природного газа, разделение коксового газа и газификация кокса. При конверсии без давления природный газ, в состав которого входит 95—97% метана, нагревается в теплообменнике до 380—400° С и смешивается с водяным паром той же температуры. Парогазовая смесь поступает в трубчатую печь и проходит по трубам, заполненным катализатором. Так как конверсия метана— реакция эндотермическая, трубы снаружи обогреваются продуктами сгорания природного газа. Греющие газы, имеющие начальную температуру около 1000° С, покидают печь при 800—¦ 850° С. Тепло этих газов используют далее в котле-утилизаторе для получения пара давлением до 3,92 МПа.

По выходе из трубчатой печи газовая смесь поступает в конвертор метана второй ступени, куда добавляется воздух, кислород которого окисляет метан. Вследствие экзотермичности реакции окисления температура газовой смеси повышается до 950—4000° С. Конвертированный газ затем охлаждается в котле-утилизаторе до 400° С — температуры конверсии окиси углерода. В конверторе окиси углерода на катализаторе протекает реакция окисления углерода водяным паром до двуокиси углерода с одновременным образованием водорода в результате восстановления водяного пара.

Выходящий из конвертора окиси углерода газ разделяется на два параллельных потока — в теплообменник и пароподогреватель для подогрева соответственно природного газа и водяного пара. Далее конвертированный газ поступает на переработку в азотоводородную смесь (очистка от СО и СО).

В зависимости от способа тонкой очистки газа от окиси углерода применяется парокислородная или парокислородовоздушная конверсия метана под давлением до 2,94 МПа. В этом случае природный газ нагревается до 450° С топочными газами, а кислород — до 350° С. Оба газовых потока направляются в горелки конвертора метана, тщательно смешиваются и при температуре, примерно, 400° С поступают в конвертор, где происходит интенсивное окисление метана. Конвертированный газ при 1400° С поступает в увлажнитель, где в результате впрыскивания конденсата охлаждается до 300° С. Конвертор снабжен рубашкой, в которую подается конденсат и получается пар. Далее парогазовая смесь нагревается до 390 С газом, выходящим из конвертора окиси углерода, и в конверторе окиси углерода протекает реакция окисления окиси углерода кислородом водяного пара до двуокиси углерода. Для использования тепла конвертированный газ направляется в котел-утилизатор, где получается пар. Водород (азотоводородную смесь) для синтеза аммиака из коксового газа можно получать двумя способами: низкотемпературным разделением коксового газа и конверсией содержащегося в газе метана. Пр и низкотемпературном разделении из коксового газа последовательно конденсируются отдельные компоненты. Разделительный аппарат периодически выключают и разогревают водяным паром для удаления накопившихся в системе твердых отложений (льда, двуокиси углерода, бензола, смол). При газификации кокса генераторный газ при температуре 20—30° С подают в сатурационную башню, заполненную деревянной хордовой насадкой, и орошают горячей водой температурой 78—820 С. Проходя через башню, газ нагревается до 75—78° С и насыщается водяным паром. К парогазовой смеси добавляется пар в количестве, необходимом для процесса конверсии; далее смесь нагревается до температуры начала конверсии (390—400° С) и поступает в конвертор. Пройдя конверсию, газ поступает в теплообменник, где охлаждается до 160—180° С, нагревая парогазовую смесь, идущую на конверсию.

Для очистки азотоводородной смеси от H2S и Сшироко применяют водные растворы этаноломинов. При нагреве водяным паром до 105—125° С растворов этаноломинов, поглотивших С02 и H2S, происходит распад образовавшихся солей с выделением поглощенных ранее газов. После охлаждения такие растворы могут поглощать кислые газы. Моноэтаноламиновая очистка осуществляется циклическим процессом и является крупным потребителем тепла, которое используется на подогрев (регенерацию) отработанного моно- этаноламина. Для удаления окиси углерода часто применяют промывку газа медноаммиачным раствором под давлением. Для регенерации медноаммиачного раствора требуется тепло. Синтез аммиака осуществляется в установках, работающих под давлением около 29,4 МПа, Реакция получения аммиака сопровождается выделением тепла, которое частично используется для получения пара в котле-утилизаторе.

Эффективным азотным удобрением является аммиачная селитра, образующаяся в результате взаимодействия аммиака с азотной кислотой. Реакция образования ее протекает с выделением значительного количества тепла, вследствие чего возникает опасность разложения азотной кислоты и азотнокислого аммония с образованием окислов азота. Поэтому процесс получения аммиачной селитры ведут с использованием тепла реакции. Чтобы уменьшить расход свежего пара, упаривание растворов селитры проводится в многокорпусных выпарных аппаратах в 2—3 ступени с использованием на первой ступени тепла, получаемого в реакциях нейтрализации. Установлено, что процесс нейтрализации азотной кислоты можно проводить в таких условиях, чтобы все тепло реакции использовалось на испарение воды из раствора с непосредственным получением сухой аммиачной селитры без выпарки. Далее сухая селитра продувается горячим воздухом для почти полного удаления влаги и поступает на кристаллизацию.

Производство карбамида осуществляется с помощью синтеза из аммиака и двуокиси углерода. Переработка раствора карбамида заключается в освобождении его от механических примесей, упаривании и последующей кристаллизации продукта из упаренного раствора. Упарку ведут до состояния плава. Плав подается насосом на верх грануляционной башни и разбрызгивается. В нижнюю часть башни вентилятором подается воздух, предварительно подогретый водяным паром до 40—50° С.

При заводах, вырабатывающих аммиак конверсионным способом, часто имеются цехи по производству синтетического метанола. Метанол получается из водяного газа, который, в свою очередь, получается при действии водяного пара на раскаленный кокс. Водяной газ после очистки его от сероводорода подвергается частичной конверсии — полуводяной газ смешивается с водяным паром и эта смесь пропускается через конверторы. Схема конверсии следующая: газ из цеха сероочистки поступает в сатурационные башни. Навстречу газу льется горячая вода (85—90° С). В башнях газовая смесь нагревается до 70—80° С и насыщается водяным паром. Далее газ сжимается до давления 0,12— 0 13 МПа и поступает в паро-газосмеситель. Туда же подается водяной пар. Затем газ проходит ряд теплообменников, нагреваясь до заданной температуры, и направляется в камеру сжигания. Продукты горения смешиваются с паро-газовой смесью и подаются в конвертор. Затем газовую смесь сжимают, очищают от углекислого газа, подогревают и направляют в колонны синтеза метанола. Метанол-сырец (80% метанола) подвергается ректификации, для которой применяется пар 0,19—0,29 МПа для испарения и отбора фракций.

Для производства слабой азотной кислоты используется газообразный аммиак и атмосферный воздух, пар не требуется. Тепло газов (температура в контактном аппарате 800° С) используется для получения пара в котлах-утилизаторах.

Предприятия азотной промышленности для технологических целей используют пар давлением 0,49; 1,47 и 2,45 МПа. При этом пар давлением 1,47 и 2, 45 МПа применяют только для конверсии метана, пар 0,29—0,49 МПа и горячую воду температурой 150/70 и 130/70° С—для отопления и вентиляции. Расход тепла на технологические нужды составляет в среднем около 80% от общего максимально-часового расхода тепла. Потребление тепла заводами азотной промышленности в технологических процессах осуществляется постоянно в течение года и относительно равномерно в течение суток. Число часов использования максимума технологической тепловой нагрузки в год высокое и составляет 7500—8500.

Заводы азотной промышленности являются крупными потребителями тепла. Максимально-часовое потребление по отдельным заводам составляет от 230 до 1200 МВт (в целом по заводу, включая потребность сопутствующих производств). На заводах азотной промышленности устанавливаются котлы-утилизаторы, использование пара которых в процессах, потребляющих тепло, позволяет обеспечить потребность заводов в паре в объеме от 15—20 до 80% в зависимости от ассортимента выпускаемой продукции и применяемой на данном заводе технологии производства. При определенных условиях некоторые предприятия азотной промышленности по теплу самобалансируются, а иногда складывается даже некоторый избыток тепла/

Основными видами продукции предприятий основной химии являются производства серной кислоты,суперфосфата, двойного суперфосфата, кальцинированной и каустической соды. Исходным продуктом для производства серной кислоты является двуокись серы (сернистый ангидрид S02). Независимо от метода производства серной кислоты первой стадией процесса всегда является получение двуокиси серы. В большинстве случаев для этого специально сжигают серосодержащее вещество—серный колчедан, элементарную серу, сероводород и т. д. Непосредственно на производство серной кислоты пар не расходуется. Он требуется на вспомогательные процессы — плавление серы (в тех случаях, когда исходным сырьем является кусковая сера) и промывку. Выделяющееся в процессе производства серной кислоты тепло (около 1 т пара при производстве 1 т серной кислоты) используют для выработки пара в котлах-утилизаторах.

Суперфосфат является распространенным универсальным водорастворимым фосфорным удобрением. Нго получают разложением серной кислотой измельченных природных фосфатов.

Схема производства суперфосфата следующая: апатитовый концентрат и подогретая до 60—70°С серная кислота (подогревается паром для улучшения технологического процесса) поступают в смеситель, где при интенсивном перемешивании происходит разложение фосфата. В смесителе происходит ряд реакций большей частью с выделением тепла, что обусловливает образование суперфосфата с разогревом реакционной массы до 115—120 С и испарением некоторого количества влаги.

На суперфосфатных заводах пар в небольших количествах расходуется на подогрев серной кислоты до 70° С и пульпы в смесителе. Основной расход пара связан с упариванием фосфорной кислоты, которая участвует в производстве суперфосфата.

Кальцинированная сода является важнейшим продуктом, который служит исходным веществом в производстве каустической соды, бикарбоната натрия, тяжелой соды. Исходным сырьем для получения соды по аммиачному способу служат естественные или искусственные концентрированные растворы поваренной соли и известняк. Процесс производства соды можно разделить на несколько стадий.

1. Предварительная очистка рассола от солей кальция и магния. После отстаивания, фильтрования и подогрева очищенный рассол направляется на абсорбцию аммиака. Подогрев рассола производится теплом, полученным при абсорбции.

2. Абсорбция — насыщение рассола аммиаком и частично двуокисью углерода, при которой выделяется значительное количество тепла. Тепло выделяется также при конденсации водяных паров, содержащихся в газах дистилляции. Общее количество выделяемого тепла достаточно для нагревания рассола на 80—90° С.

3. Карбонизация — насыщение аммиачно-соляного раствора двуокисью углерода с образованием бикарбоната натрия. Реакция протекает со значительным выделением тепла, используемого для различных целей.

4. Фильтрование — разделение суспензии бикарбоната натрия.

5. Дистилляция — регенерация аммиака и двуокиси углерода из жидкостей, образующихся в процессе производства соды. Выделившийся аммиак отгоняется из жидкости водяным паром давлением 0,29 МПа при температуре 90—120° С. С этой целью обычно используется отработанный пар газовых компрессоров.

6. Кальцинирование — разложение бикарбоната натрия на углекислый натрий (кальцинированную соду), воду и двуокись углерода. На станции кальцинирования сырой бикарбонат натрия превращается в карбонат натрия. Для этого бикарбонат натрия нагревают топочными газами до 140—170° С.

Для получения двуокиси углерода и извести и гашения извести для получения известкового молока проводят процессы обжига известняка. Гашение извести производят теплой водой (60—80° С), которую подогревают паром, выходящим из аппарата для гашения.

Каустическая сода (едкий натр) может про- производиться электрохимическим (диафрагменный и ртутный) и химическим (известковый и ферритный) методами. При диафрагменном методе раствор поваренной соли, предварительно очищенный и подогретый до 40—50° С водяным паром, подается в электролизеры (ванны с асбестовой диафрагмой и железным катодом). При электролизе на аноде выделяется хлор, на катоде — водород и вблизи катода образуется раствор едкого натра. Благодаря наличию диафрагмы анодное пространство отделено от катодного и хлор не смешивается с водородом и едким натром. Полученная щелочь передается в цех выпарки, хлор направляется в цехи хлорной извести, соляной кислоты и т. д.; водород используют для получения соляной кислоты. В процессе упаривания электролитических щелоков и раствора необходимо удалить в виде пара 7—7,5 т воды на 1 т едкого натра, на что расходуется значительное количество греющего пара. Чтобы процесс упаривания был более экономичным, его ведут в установках с многократным использованием тепла пара. Выпаривание воды обычно производится в вакуум-выпар- ных агрегатах, где получают жидкую каустическую соду. Для дальнейшего обезвоживания раствор направляют в аппараты, обогреваемые высококипящим органическим теплоносителем или горячими топочными газами, и получают твердую каустическую соду.

Ртутный метод заключается также в электролизе раствора поваренной соли, но в отличие от диафрагменного электролиз проводится в ваннах с ртутным катодом и без диафрагмы. Основным преимуществом ртутного электролиза является получение концентрированной щелочи, в связи с чем на упаривание расходуется пара значительно меньше, чем при диафрагменном методе.

Содовые заводы в отличие от суперфосфатных являются большими потребителями тепла; их максимально-часовые нагрузки составляют от 175 до 450 МВт. Тепловой максимум суперфосфатных заводов в зависимости от производственной мощности изменяется от 10—15 до 175 МВт. Технологическое потребление тепла предприятиями основной химии непрерывное и практически равномерное, число часов использования максимума тепловой нагрузки в год составляет около 7500. Теплоносителем для технологических целей является пар от 0,29 до 0,98 МПа; для отопления, вентиляции и горячего водоснабжения — пар 0,245 МПа или горячая вода 150/70° С. Расход тепла на санитарно-технические нужды в общем годовом теплопотреблении составляет в производстве суперфосфата 10—15%, серной кислоты 30—35% и кальцинированной соды 2—5%.

Автомобильная промышленность, заводы энергетического машиностроения. В состав автомобильного производства входят заготовительные, обрабатывающие и сборочные цехи- заводы. Заготовительные цехи-заводы включают в себя литейное, кузнечное и прессово-кузовное производство. Обрабатывающие и сборочные цехи-заводы состоят из прессово-кузовных, автосборочных, механических и механосборочных цехов-заводов.

Наиболее теплоемкими потребителями являются:

а) в литейном производстве — вентиляционные установки во всех процессах (исключение составляют участки шихты) ;

б) в кузнечном производстве — вентиляционные установки в основных кузнечных пролетах, а также в травильных отделениях (на некоторых заводах для привода молотов расходуют пар давлением 0,79—1,18 МПа);

в) в прессово-кузовном производстве—потребители тепла для нужд вентиляции и технологии в процессах мойки, окраски и сушки кузовов автомобилей;

г) в механическом и сборочном производствах — вентиляционные установки, а также процессы мойки деталей, металлопокрытий, термообработки металлов.

Расходы тепла для нужд вентиляции достигают больших величин в горячих, окрасочных и гальванических процессах, где требуется многократный обмен воздуха в связи с вредными выделениями. Значительной величины в общем теплопотреблении заводов достигает также расход тепла на отопление производственных помещений. При этом расход тепла на отопление 1 м3 зданий в горячих цехах (литейные и кузнечные) невелик. Суммарный расход тепла на нужды отопления и вентиляции в автомобильном производстве составляет 75—80% в общем максимально-часовом теплопотреблении заводов. Для технологических нужд используют пар 0,29—0,59 МПа. Однако, во многих случаях при температурах воды в ваннах 70—80° С при теплоснабжении от ТЭЦ целесообразнее применять в качестве теплоносителя вместо пара горячую воду.

После окраски кузовы сушат паром давлением от 0,29 (при применении нитрокрасок) до 1,18 МПа (при использовании синтетических красок).

Применяют огневую сушку на природном газе или комбинированную вначале на паре 0,39—0,59 МПа, а затем в электрокалориферах и электросушку мощными рефлекторами, а в некоторых случаях ультракрасными лучами.

Применяемые теплоносители зависят от технологических и экономических особенностей производственных процессов с учетом особенностей конкретного экономического района. В кузнечных цехах для привода молотов на некоторых заводах применяют пар 0,79—1,18 МПа, вытесняемый в последнее время сжатым воздухом давлением 0,79 МПа. Штамповочные молоты вытесняются механическими прессами. Расход пара для технологических нужд литейных цехов (для подогрева растворителей и для сульфитоварок) на каждом заводе в зависимости от принятой технологии значительно колеблется, но по абсолютной величине незначителен. Для автомобильных комплексов в целом расход тепла на технологические нужды составляет 15—20% в максимально-часовом режиме с числом часов использования максимума в год 3000—5000. Возврат конденсата составляет 30-- 40%. Суммарный максимум тепловой нагрузки отдельных заводов в зависимости от объема и состава производства изменяется от 60—120 до 600 МВт.

Расходы тепла на турбинных и котельных заводах складываются из расходов на отопление, вентиляцию, горячее водоснабжение, технологические нужды и на испытательные стенды, где применяют пар высоких параметров. Расход тепла на отопление и вентиляцию составляет 75—90% от общего расхода (без учета испытательных стендов).

В состав турбинных заводов входят заготовительные, механо-сборочные, вспомогательные цехи и испытательные станции и стенды. Потребление тепла турбинными заводами можно разделить на две группы: постоянное (технологические нужды, отопление и вентиляция) и периодическое (испытание турбин). Расход тепла на отопление — непрерывный в течение всего отопительного периода, переключение на дежурное отопление в ночную смену не производится во избежание разрегулирования отопительной системы. Вентиляция — общеобменная с устройством местных отсосов в горячих и вредных цехах. В отдельных цехах предусматриваются тепловые завесы. Расход тепла на технологические нужды составляет 10—20% от максимально-часового расхода (без стендов). Наибольшими потребителями тепла для технологических нужд являются кузнечно-термические,гальванические и цехи защитных покрытий, а также ремонтно- строительные цехи (сушильные камеры).Теплоносителем для технологических нужд и горячего водоснабжения является пар давлением до 0,49 МПа (в отдельных случаях до 0,79 МПа). Конденсат от технологических потребителей не возвращается. Годовое число часов использования максимума нагрузки в год для технологических нужд относительно низкое и составляет 1200—2800. Для покрытия отопительновентиляционных нагрузок используется горячая вода с температурой 150/70—130/70° С. На крупных турбинных заводах суммарное максимально-часовое потребление тепла (без стендов) составляет 115—140 МВт, на мелких — 30— 40 МВт.

Пар давлением 0,98—23,5 МПа для испытания турбин расходуется периодически. Часовой расход тепла на стенды для крупных заводов 100—250 МВт. Годовое число часов использования максимума нагрузки в год на стенды составляет 1000—2000. Конденсат с испытательных стендов возвращается в количестве 90%.

В состав котельных заводов входят заготовительные, механосборочные и вспомогательные цехи. На некоторых заводах создаются еще и испытательные стенды. Блок заготовительных цехов состоит из цеха металлоконструкций, трубо-блочного, кузнечно-прессового, стале- и чугунолитейного, термического. Механо-сборочные цехи обычно включают в себя механическое и сборочные отделения и окрасочный участок. В состав вспомогательных цехов входят инструментальный, ремонтно-строительный, модельный, цех металлургической оснастки и др.

Структура теплопотребления котельных заводов аналогична турбинным. Расход тепла на отопление составляет 30—40% и на вентиляцию 45—50% от общего максимальночасового (без расхода на стенды). Отопительные системы в течение суток работают с одинаковой нагрузкой и по окончании 2-й смены на дежурное отопление не переводятся. Вентиляция — общеобменная, с местными отсосами в горячих и вредных цехах.

Теплоносителем для отопительно-вентиляционной нагрузки (а в некоторых случаях и для горячего водоснабжения) является горячая вода с температурой 150/70— 130/70°С, для технологических нужд и горячего водоснабжения пар давлением до 0,49 МПа, а в некоторых случаях 0,79— 0,98 МПа. Число часов использования максимума технологической нагрузки в год для отдельных заводов составляет 1000—4000. Наибольшими потребителями тепла на технологические нужды являются заготовительные, электродные цехи, станции углекислого газа, лесосушки и в отдельных случаях — мазутное хозяйство. Возврат конденсата на действующих заводах 40—70%, а на запроектированных — До 80%,

На испытательных стендах расходуется пар давлением от 0,98 до 29,4 МПа с температурой соответственно от 180 до 700° С. Часовой расход тепла на стенды 30—50 МВт. Суммарное максимально-часовое потребление тепла отдельных заводов (без стендов) в зависимости от их производительности и номенклатуры производства изменяется от 25 до 200 МВт.

Целлюлозно-бумажная промышленность. Предприятия этой отрасли включают в себя целлюлозно-бумажные комбинаты и переделочные бумаго- или картоноделательные фабрики. Целлюлоза является основным полуфабрикатом < для производства бумаги и картона. В качестве сырья для получения целлюлозы используют древесину хвойных и лиственных пород, а также тростник, камыш и другие однолетние растения.

Различают три способа получения целлюлозы: кислотный (в основном сульфитный), щелочной (сульфатный) i и комбинированный (нейтральиосульфатный и хлорнощелочной).

В производстве сульфитной целлюлозы заранее подготовленная щепа поступает в котлы, заполняемые варочной ; кислотой, содержащей сернистый ангидрид и окись кальция, и водяным паром давлением 0,79—0,88 МПа. При варке происходит сдувка — удаление из котла значительного количества сернистого ангидрида, пара и горячей жидкости. Продукты сдувки используют для повышения концентрации сернистого ангидрида в варочной кислоте и ее подогрева. Этот процесс, называемый горячей регенерацией, позволяет снизить расход тепла на варку целлюлозы. К концу варочного процесса в котле остаются целлюлоза и сульфитный щелок, содержащий растворенную часть древесины. После удаления из котла целлюлозу отделяют от щелока, промывают, разбавляют водой и перекачивают в очистной цех для освобождения от сучков, непроваров и минеральных примесей. Очищенную целлюлозу обезвоживают и направляют или в отбельный цех, или на сушку, или на бумагоделательную фабрику. В процессе отбелки и сушки целлюлозы используют пар давлением 0,39—0,43 МПа. Конденсат при производстве сульфитной целлюлозы возвращается лишь из сушильного цеха в размере 85—90% от расхода пара на сушку. Конденсат варочного цеха не возвращается, так как возможны пропуски кислоты в паровое пространство и его загрязнение. При сульфатном способе целлюлоза варится со щелочным раствором, в состав которого входят едкий и сернистый натрий. Щепу подают в варочные котлы, туда же направляют смесь белого и черного щелоков и водяной пар давлением 1,18—1,57 МПа. Сваренную целлюлозу удаляют из котла вместе с черным щелоком, затем отделяют от щелока н промывают горячей водой. Основное количество черного щелока сгущают на выпарных станциях, перемешивают с сульфатом натрия и подают смесь в содорегенерационные установки, где органическая часть щелока сгорает, а минеральная (плав) стекает в растворитель и перемешивается со слабыми белыми щелоками, поступающими из цеха каустизации. Растворенный плав перекачивается на каустизационные установки, где, взаимодействуя с негашеной известью, превращается в белый щелок. Образовавшийся при каустизации карбонат кальция обжигают, вновь получая негашеную известь.

В процессе выпарки щелоков, каустизации, регенерации извести, отбелки и сушки целлюлозы используют пар давлением 0,34—0,39 МПа. При производстве сульфатной целлюлозы конденсат возвращается из варочного цеха, с выпарных установок и после сушильных аппаратов. При сжигании черного щелока в котлах-утилизаторах содорегенерационных установок вырабатывается пар давлением 3,92 МПа, который примерно на 70% покрывает потребность в паре производства небеленой сульфатной целлюлозы.

Основными полуфабрикатами, из которых вырабатывают бумагу и картон, являются: древесная масса, целлюлоза и полуцеллюлоза, макулатура и отходы. При изготовлении бумаги и картона пар давлением 0,34—0,88 МПа применяют для сушки бумаги или картона и в небольших количествах на варку клея, проклейку бумажной массы. Возврат конденсата составляет 85—90% от расхода пара.

Предприятия целлюлозно-бумажной промышленности в зависимости от ассортимента продукции и способа производства потребляют на технологические нужды пар давлением 0-54—1,57 МПа, для отопления, вентиляции и горячего водоснабжения — горячую воду или пар давлением 0,29 МПа. Общий расход на сантехнические нужды является незначительным и составляет в зависимости от климатических условий 3—5% (по годовому потреблению) от расхода тепла на технологические процессы. Все предприятия целлюлозно-бумажной промышленности работают круглосуточно с довольно плотными графиками тепловых нагрузок •— максимально-часовые расходы тепла на технологические нужды превышают средние на 10—20% по целлюлозно-бумажным комбинатам и на 5—15% по переделочным фабрикам. Число часов использования максимума технологического тепло- потребления в год (с учетом производства побочных видов продукции) составляет 6500—7200. Максимальная тепловая нагрузка изменяется от 25—35 до 800—900 МВт (без учета использования утилизационного пара в производстве сульфатной целлюлозы).

Промышленность строительных материалов. Производство бетонных и железобетонных конструкций. Изготовление железобетонных изделий агрегатно-поточным методом производится на формовочной машине и вибрационной площадке, а стендовым методом — в формах с паровыми рубашками. Термовлажностная обработка изделий, изготовляемых на формовочных машинах и вибрационных площадках, производится в ямных камерах, а изделий, изготовляемых в металлических формах,— на месте формования с помощью подачи пара давлением 0,17 МПа в паровые рубашки форм.

При термовлажностной обработке вначале пар подается только в нижнюю зону ямной камеры до получения в ней температуры 95° С, после чего нижние трубы отключаются и пар подается только в верхнюю зону.

Заполняя верхнюю зону камеры, пар постепенно вытесняет наружу паровоздушную смесь через обратную трубу. В результате этого весь объем камеры заполняется насыщенным паром с температурой 100° С, что создает одинаковые условия для подогрева всех железобетонных изделий, помещенных в камеру. Для поддержания постоянного давления пара в камере устанавливается регулятор давления «после себя». Осуществление принципа безнапорности камеры (с помощью сообщения ее через обратную трубу с атмосферой) позволяет в процессе эксплуатации сохранять герметичность камеры. По окончании процесса термообработки камеры вентилируют с одновременным охлаждением изделий. Конденсат, образующийся в процессе термообработки, загрязнен и через гидравлические затворы удаляется в канализацию.

При термообработке железобетонных изделий в металлических формах с паровыми рубашками подается пар давлением 0,17 МПа для нагрева изделий до 85° С и выдерживания их при этой температуре в течение заданного времени. Конденсат, образующийся в процессе термообработки, полностью возвращается. Длительность цикла термообработки изделий в агрегатно-поточном производстве составляет 8 ч, при стендовом производстве (металлические формы с паровыми рубашками) — 14—16 ч. Потребление пара на технологические нужды заводов железобетонных изделий в течение суток непостоянно и колеблется в значительных пределах, чем и объясняется сравнительно невысокое число часов- использования в год максимума тепловой нагрузки 2000— 2500.

В главном производственном корпусе заводов железобетонных изделий обычно предусматривается воздушное отопление с помощью калориферов. В других производственных, служебных и бытовых помещениях предусматривается установка отопительных, нагревательных, паровых или водяных приборов. В качестве теплоносителя на всех заводах используют пар давлением 0,29—0,39 МПа. При производстве ячеистых бетонов пар требуется на следующие технологические процессы: подогрев песка, подовый подогрев изделий, приготовление клееканифольной эмульсии, сушка арматурных каркасов и термовлажностная обработка изделий в автоклавах. Для пропаривания изделий применяют влажный насыщенный пар, быстро конденсирующийся и создающий водную среду в порах материала. При поступлении из котельной сухого насыщенного пара его увлажняют при помощи специальных увлажнителей. Перегретый пар для автоклавной обработки не применяется. Давление пара в изотермический период пропаривания составляет от 0,88 до 1,28 МПа при 175° С. Необходимость применения указанных параметров объясняется тем, что интенсивное растворение окиси кремния в растворе гашеной извести начинается только при 170—175° С. Повышение давления пара более 1,28 МПа недопустимо, ввиду того что ухудшается модуль упругости железобетонных изделий. Они становятся более хрупкими.

Цикл пропарки деталей средних размеров составляет 11 ч, а при термовлажностной обработке крупноразмерных армированных плит и панелей из газосиликата плотностью 7000 кг/м3 — 18 ч. Подача пара и режим пропарки регулируются парораспределительной станцией. Конденсат загрязнен и не возвращается. Режим теплопотребления на заводах ячеистого бетона непрерывный в течение года. Число часов использования максимума технологической нагрузки в год составляет 4500—5500.

Теплоносителем для отопления и вентиляции обычно принимается пар давлением 0,29—0,39 МПа, подаваемый в местные нагревательные приборы. Суммарные максимальные тепловые нагрузки отдельных заводов в зависимости от их мощности и производственной программы составляют 3,5— 17,5 МВт. На величину возможного снижения потребления тепла существенно влияет малогабаритность, пустотелость и тонкостенность изделий, применение для термовлажностной обработки камер непрерывного действия вместо ямных камер и автоклавов, а также степень заполнения камеры железобетонными конструкциями.

В производстве вяжущих строительных материалов теплоэнергию расходуют для приготовления гипса, в производстве остальных материалов — для незначительного подогрева воды в зимнее время или для прокаливания материала горячими газами. При изготовлении товарного гипса пар 0,11 МПа используется для парообеспыливания тракта подачи щебня по транспортерной галерее со склада к бункерам щебня шахтных мельниц. Теплоносителем для сушки листов из гипсовой штукатурки является воздух, нагретый паровыми калориферами и радиаторами.

В сушилках цеха сухой штукатурки расходуют пар 1,28 МПа, конденсат используют для получения пара вторичного вскипания. Последний применяют в системах отопления. Возврат конденсата составляет около 80%. На туннельную сушку гипсовых блоков и крупнопанельных перегородок воздухом расходуют пар 0,49 МПа, на продувку рукавных фильтров — пар 0,29 МПа. Возврат конденсата составляет 80—90%. В производстве крупнопанельных перегородок, кроме того, в зимнее время пар используют на подогрев песка и опилок, конденсат не возвращается.

В связи с круглогодовым расходом пара на производственные нужды на всех сооружениях гипсовых заводов, кроме бытовых помещений, принят единый теплоноситель — пар давлением 0,59 МПа и более. Для отопления бытовых помещений используют горячую воду, поступающую из заводской бойлерной.

Суммарная максимальная тепловая нагрузка отдельных заводов по производству гипса и гипсовых изделий составляет &—17 МВт, а отдельных его цехов 1,7—5,8 МВт. Число часов использования максимума технологической нагрузки в год составляет 5000—6000.

В настоящее время на некоторых гипсовых заводах сушилки переведены на использование не водяного пара, а продуктов сгорания природного газа с температурой 180— 200° С. Это позволяет интенсифицировать процесс сушки, значительно снижает расход пара на технологические НУЖДЫ. Однако такой перевод возможен лишь при наличии в районе завода природного газа или заводов с выходом горючих газов.

Производство силикатного кирпича связано с термовлажностной обработкой и расходом тепла. Пар 0,39 МПа используют для гашения известково-песчаной массы и для запарки спрессованного кирпича в автоклавах. Подача пара для гашения производится в течение 40 мин, процесс запарки длится 8 ч. Для запарки используют пар давлением 0,79 МПа. В производстве кирпичных вибропанелей пар 0,1 МПа подается в камеры ямного типа для термообработки в течение 12 ч; при изготовлении силикатной черепицы пар 0,15 МПа используется для водотермической обработки в камерах с длительностью цикла запарки 19 ч. При изготовлении фибролитовые плиты пропаривают в течение суток.

Во всех указанных производствах конденсат загрязнен, не возвращается. Теплоносителем для сантехнических нужд является пар 0,29 МПа. Режим теплопотребления на предприятиях силикатных изделий непрерывный круглый год, за исключением цехов вибропанелей, работающих обычно в две смены.

Максимальная тепловая нагрузка крупных заводов силикатного кирпича достигает 23—29 МВт; теплопотребление отдельных цехов по производству вибропанелей и черепицы незначительно и составляет соответственно 2,9—3,5 и 0,6—0,9 МВт.

Промышленность теплоизоляционных материалов. Производство минерального волокна состоит из двух основных процессов — расплавление шлаков и горных пород в вагранках и превращение жидкой расплавленной массы в тонкие минеральные волокна. Жидкая расплавленная масса из вагранок через сопла выдувается перегретым паром 0,88—1,28 МПа. Конденсат не возвращается. В производстве минераловатных плит и матов сушка изделий производится с помощью дымовых газов, подаваемых от специальных топок, в которых сжигаются различные виды топлива. В технологическом процессе используют битумодиатомовые связки. Диатомит перемешивается с водой и перекачивается в баки с паровым змеевиком для подогрева диатомита до 85—90° С. Расплавленный битум подается в расходный бак, оборудованный паровым змеевиком. Из расходных баков диатомит и битум подаются в дис- пергатор, обогреваемый паром.

В настоящее время на предприятиях минераловатных изделий применяют центробежный способ раздува расплава. При этом расход пара на технологические нужды резко сокращается, либо вообще исключается (при вертикальном центрифугировании). Во всех отделениях производственных корпусов предусматривается паровое отопление.

Наиболее распространенным представителем группы ас- бестоизвестково-трепельных материалов является вулканит, важнейшей стадией производства которого является автоклавная обработка, производящаяся при давлении пара 0,49—0,69 МПа. Сушат вулканитовые изделия горячим воздухом, насыщенным водяным паром. Однако раздельное пропаривание изделий в автоклаве и сушка их в конвективных сушилках являются длительным (до 2 сут) процессом, резкое сокращение которого на некоторых предприятиях достигается совмещением этих процессов в паровой среде под давлением.

Наиболее распространенным видом асбесто-доломитовых изделий является совелит. Одной из основных стадий технологического процесса изготовления совелита является нагрев острым паром 0,59 МПа массы, состоящей из магниевых солей и асбеста в варочных чанах. Конденсат загрязнен и не возвращается. Для тепловой обработки совелитовых изделий применяют туннельные сушила с использованием в качестве теплоносителя дымовых газов, получаемых в специальных топках с искрогасителями. На предприятиях по производству совелита для сантехнических нужд используют пар 0,29 МПа.

Теплоизоляционные материалы из пенополистирола изготовляют из суспензионного полистирола, в гранулы которого в процессе полимеризации вводят легкокипящий парообразователь— изопентан. Вспенивание порошка производится в воде при температуре 95—98° С. После просушки масса проходит тепловую обработку (формование) паром 0,2 МПа. Конденсат с производства не возвращается. Максимально-часовые тепловые нагрузки предприятий по производству термоизоляционных материалов составляют в среднем 2,3—5,8 МВт, и только лишь в производствах изоляционных древесно-волокнистых плит они достигают 11,6— 14 МВт. Число часов использования максимума технологической паровой нагрузки при производстве изделий из минеральной ваты, полистирола и изоляционных волокнистых плит составляет 6000—6500, при производстве совелитовых плит 3000—3500.

Для приготовления дефибраторной массы при производстве руберойда и пергамина изрубленная древесина поступает в дефибратор, где подогревается и пропаривается паром 0,29—0,39 МПа. Сильно клееная макулатура подается в варочный котел, в который в течение 5—6 ч подается пар давлением 0,29—0,39 МПа. В варочных котлах этим, паром также обрабатывается и утильное тряпье, конденсат не возвращается с производства. Дефибраторная, макулатурная и тряпичная массы после предварительной подготовки поступают на картоноделательную машину, где происходит отлив, прессование, сушка и намотка картона на бобины. В картоноделательном цехе пар давлением 1,1—1,28 МПа подается от парораспределительной гребенки картоно-делательной машины на дефибраторы и сушку картона. Возврат конденсата составляет 80—90%.

При производстве руберойда и пергамина пар 0,59— 0,69 МПа используют в пропиточном цехе для обогрева битумопроводов. Конденсат не возвращается. С целью подогрева битума в битумохранилище устраиваются паровые регистры, в которые поступает пар 0,59 МПа. Пар 0,29— 0,39 МПа также расходуют для обогрева резервуаров с мазутом и для отопления и вентиляции производственных помещений. Максимально-часовая нагрузка производств мягкой кровли в зависимости от их производительности составляет 2,3—2,9 МВт при работе на привозном картоне и 14— 17,5 МВт при производстве картона.

В настоящее время обоснована целесообразность применения в производстве картона химически-древесной массы,, на приготовление которой расходуют в среднем 2,9 МВт тепла. Это увеличит расход пара на технологический процесс производства картона. Ввиду намечаемого увеличения доли древесной массы в составе картона также потребуются дополнительные расходы пара. В то же время при использовании дифенильной смеси вместо пара ускоряется сушка картона, что приводит к значительному сокращению расхода пара в производстве мягкой кровли. Намечаемые изменения технологии в производстве картона в целом должны привести к сокращению удельных расходов тепла на единицу выпускаемой продукции.

Асбоцементная промышленность выпускает, в основном, кровельный шифер, обшивочные листы и трубы для канализации и прокладки кабеля.

В технологическом процессе пар расходуется на подогрев воды до 35—45° С в рекуператорах острым паром (расход практически постоянный), в камерах предварительного твердения асбоцементных изделий и в туннельных пропарочных камерах (в течение 8—10 ч для термовлажностной обработки). Камеры туннельного типа разделены на три зоны: входную, пропарочную и выходную. Это позволяет вести пропарку изделий непрерывно и с постоянным расходом пара. Изделия из песчанистого цемента проходят процесс запарки в автоклавах в течение 10,5 ч: загрузка — 0,25 ч; подъем давления пара — 2 ч; собственно запарка — 8 ч; снижение давления — 0,25 ч.

В производстве асбоцементных листов пар расходуется также и в сушильных камерах, в незначительном количестве — в отделении сборки панелей на подогрев прессуемых изделий, а также.на разогрев краски. Наиболее крупными потребителями пара являются рекуператоры, в которых расходуется около 80% всего пара на технологические нужды.

Режим технологического потребления пара почти непрерывен и постоянен. Число часов использования максимума технологической тепловой нагрузки в год составляет около 6000 для заводов листовых изделий и до 7000 для трубных заводов. Для технологических нужд используют пар давлением 0,29—1,28 МПа и частично горячую воду (подогрев в бассейнах водного твердения). Максимально-часовая тепловая нагрузка заводов асбоцементных изделий составляет 2,9—29 МВт в зависимости от программы и мощности производства.

В производстве строительной керамики пар давлением 0,2—0,29 МПа расходуется в массозаготовительном отделении для подогрева и увлажнения массы, для подогрева воды, идущей в глиномешалки, для обогрева мазутопроводов и при производстве канализационных труб—в трубных сушилках.

Суммарный максимально-часовой расход пара на заводах промышленности строительной керамики составляет 2,3—17 МВт.