Типы и параметры источников теплоснабжения

Источники теплоснабжения можно классифицировать:

1. По наличию попутной выработки электроэнергии при отпуске тепла: ТЭЦ, котельные.

2. По виду отпускаемого теплоносителя и характеру теплопотребления: промышленные (выдача пара), отопительные (выдача горячей воды), комбинированные (выдача пара и горячей воды).

3. По начальным параметрам пара после котлов: в соответствии с ГОСТ 3619—69; 1,37МПа, 250° С; 3,92 МПа, 440° С; 9,8 МПа, 540° С; 13,7 МПа, 570° С.

4. По виду сжигаемого топлива: работающие на органическом топливе (твердом, жидком, газообразном) и ядерном.

Наибольшее влияние на профиль источника теплоснабжения оказывают первые два пункта.

Все источники теплоснабжения могут быть разбиты на две группы: теплоэлектроцентрали (ТЭЦ) и котельные. Рассмотрим характеристики и параметры каждой группы.

Теплоэлектроцентрали. Основные параметры и технические характеристики ТЭЦ во многом определяются успехами энергомашиностроения и энергостроительства. На основании проведенной большой научно-исследовательской и экспериментальной работы в ближайшем будущем будут сооружаться ТЭЦ преимущественно с начальными параметрами пара 13,7 МПа, 570° С, предлагается переход ТЭЦ на закритические параметры 23,5 МПа, 570° С. Для ТЭЦ с параметрами пара 13,7 МПа, 570° С применяют согласно ГОСТ 3619—69 котлоагрегаты следующих производительностей 210, 320, 420 и 480 т/ч. Для крупных ТЭЦ котлоагрегаты изготавливают, в основном, два завода — Барнаульский котлостроительный и Таганрогский котельный. На Таганрогском заводе будет построен котел производительностью 500 т/ч. Основные технические характеристики котлов приведены в табл. 8, а теплотехнические показатели некоторых из них — в табл. 9.

Рассмотренные агрегаты являются каркасными, т. е. конструкция каркаса используется для передачи весовых нагрузок котла на фундаменты. Котлоагрегаты представляют собой однобарабанные установки с естественной циркуляцией. В настоящее время применяют наддув и отказываются от дымососов, что значительно повышает эффективность котлоагрегатов и ТЭЦ в целом. Крупные котлы для сжигания газа и мазута оборудуют регенеративными вращаю- щимися воздухоподогревателями вертикального типа (РВП) Для борьбы с сернистыми отложениями предусматривается обмывка РВП щелочным раствором или технической водой. Котлы на твердом топливе оборудуют дробеочисткой, рас»: положенной над конвективной шахтой. Котлостроительные; заводы гарантируют надежную и безопасную эксплуатацию отдельных элементов и котла в целом в соответствии с требованиями Госгортехнадзора в течение не менее 2500 ч. Ц Заводы поставляют котлы с каркасом, обшивкой, металлическими лестницами и площадками, барабаном, выносными циклонами, экранами, пароперегревателем, регуляторами, сепараторами, горелками, крупными транспортабельными блоками, прошедшими гидравлические испытания и не требующими подгоночных и доводочных работ.

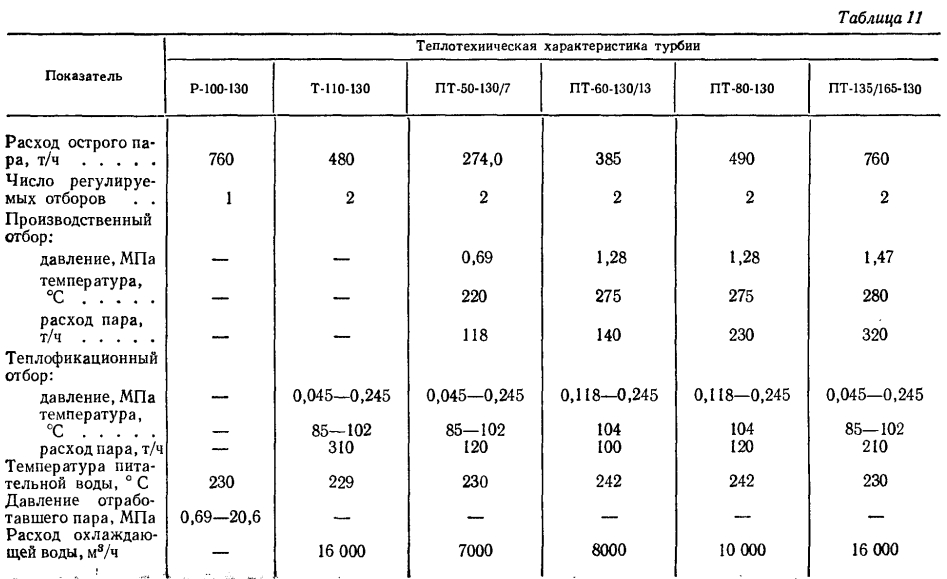

Турбины, применяемые для крупных современных ТЭЦ, могут быть разбиты на три основные группы: с противодавлением типа Р, с одним отбором типа Т, с двумя отборами типа ПТ. Номинальные мощности турбин характеризуются следующими значениями: 60, 80, 110, 135, 175 и 250 МВт. Техническая характеристика некоторых турбин приведена в табл. 10, а теплотехническая — в табл. 11.

В связи с необходимостью ускорения сроков ввода энергетических мощностей, уменьшения стоимости источников энергии в настоящее время ведущие проектные институты Теплоэлектропроект и Промэнергопроект разработали проекты тепловых электростанций повышенной заводской готовности. Наиболее законченным и совершенным является разработанный Промэнергопроект проект ТЭЦ, работающей на газе и мазуте (ТЭЦ ЗИГМ), состав турбинного и котельного оборудования которой приведен в табл. 12.

Многолетний опыт проектирования и строительства промышленно-отопительных ТЭЦ показал, что разработанные комплексные типовые проекты главных корпусов ТЭЦ на условно принятые тепловые нагрузки или рассчитанные на установку того или другого типоразмера турбоагрегатов и котлоагрегатов не находят ожидаемого применения, При привязке типовых проектов в каждом конкретном случае приходится вносить большое количество изменений и дополнений, связанных с заданными тепловыми нагрузками, схемой горячего водоснабжения, составом основного оборудования и последовательностью его установки. Поэтому целесообразно разработать комплексный типовой проект главного корпуса ТЭЦ в посекционном исполнении. Из таких типовых взаимозаменяемых стандартных секций может быть построен любой удовлетворяющий заданным условиям конкретного объекта главный корпус ТЭЦ.

Главный корпус с учетом принятого состава основного оборудования имеет следующие секции: первая П — постоянный торец;

вторая Т1 — технологическая в составе турбины ПТ-60 и одного котла 420, т/ч;

третья Т2 —технологическая в составе турбины Т-110 и одного котла 420, т/ч;

четвертая ТЗ — технологическая в составе турбины Р-50 и одного котла 420, т/ч;

пятая Т4 —технологическая в составе турбины ПТ-135 и двух котлов 420, т/ч;

шестая Тб — технологическая в составе турбины Р-100 и двух котлов 420, т/ч;

седьмая Д — доборочная, не имеющая в своем составе основного оборудования.

Первая секция П имеет неизменный состав, не зависящий от типа и мощности проектируемой ТЭЦ, устанавливаемого в ней общестанционного технологического оборудования (ремонтные мастерские, котельная и машзал, насосы кислотной промывки котлов, шламовых вод регенеративных вращающихся воздухоподогревателей (РВП), резервный питательный насос, растопочное РОУ и др.), и переменный состав общестанционного оборудования, зависящий от местных условий проектируемой ТЭЦ.

Технологическая секция главного корпуса состоит из турбины с соответствующим ее номинальному расходу пара количеством котлов паропроизводительностью 420 т/ч и вспомогательного технологического оборудования (с учетом оборудования, устанавливаемого в секции Пив других сооружениях, размещенных на площадке ТЭЦ — циркуляционной и сетевой насосной и др.).

Секции Т1, Т2, ТЗ выполняют при проектировании с таким расчетом, чтобы их можно было устанавливать без турбинного оборудования на ТЭЦ, где количество установленных котлов соответствует принятому типу и числу устанавливаемых турбин и ТЭЦ, на которых число котлов превышает это количество. Строительная часть главного корпуса конструируется в виде двухпролетной рамы со встроенной в котельное отделение деаэраторной этажеркой. Передвижной временный торец машинного и котельного отделений проектируется в составе доборочной секции Д. i Машинное отделение строят без подвала. Трубопроводные! и кабельные коммуникации размещают в специальном полуэтаже высотой 3,5 м.

Промежуточную секцию Д предусматривают в тех случаях, когда появляется необходимость в дополнительной площадке для ремонта оборудования (например, при установке 6 агрегатов — после третьего и при установке 7—8 агрегатов— после четвертого агрегата, а также как секция временного торца).

При проектировании новой серии ТЭЦ будет проведено следующее.

1. Работа с заводами-изготовителями котельного оборудования по созданию новых и модернизации существующих конструкций в направлениях улучшения их технико-экономических показателей, установления соответствия параметров и конструктивных размеров выпускаемого оборудования с требованиями секционности и серийности. Будет проведена работа по созданию и применению в проектах ТЭЦ предложенного Котлотурбинным ЦНИПКИ им. Ползу нова малогабаритного газомазутного котла, работающего под наддувом, с вихревой топкой. Для газомазутного котла с обычной камерной топкой предусмотрена компоновка, представляющая собой конструкцию, подвешиваемую к основным элементам здания.

2. Работа по модернизации и укрупнению котельновспомогательного оборудования, направленная на создание регенеративных воздухоподогревателей с горизонтальными валами и таких конструкций, в которых на один котел необходимо устанавливать по одному РВП (вместо двух-трех) и одному дутьевому вентилятору.

3. Созданы и внедрены в практику проектирования котлы, обеспечивающие пиково-резервный отпуск технологического пара от ТЭЦ, что позволит проектировать ТЭЦ с учетом тэц по технологической нагрузке. Это повысит эффективность теплофикации, улучшит загрузку по теплу основного оборудования ТЭЦ и позволит в некоторых случаях уменьшить количество и паропроизводительность устанавливаемых на ТЭЦ котлов, позволит осуществить выбор котло- агрегатов только по пропускной способности турбин, установленных на ТЭЦ. Таковым должен быть комбинированный пароводогрейный газомазутный котел, работа по созданию которого ведется в настоящее время в институте Энергомонтажпроект и Промэнергопроект.

4. Рассмотрена целесообразность работы ТЭЦ по схеме блока котел — турбина, включая трубопроводы острого пара и питательной воды.

Котельные. Котлы имеют различные параметры и конструкции. Основные характеристики котлов Белгородского завода приведены в табл. 13. Котлы производительностью 75 т/ч ранее выпускались Барнаульским котельным заводом, поэтому индексация и даже конструкции некоторых типоразмеров полностью заимствованы Белгородским котлостроительным заводом у Барнаульского. Теплотехнические характеристики котла БКЗ-75-39ГМ приведены в табл. 14.

Газомазутный блочный котлоагрегат ГМ-50-14 Белгородского котлостроительного завода имеет оригинальную конструкцию. Компоновка его П-образная, трехходовая, топочный объем 144 м3. Размещение горелок боковое, по три на каждой боковой стенке. В верхней части фронтовой стены расположены две регулировочные газомазутные форсунки. Увеличенное количество горелок создает определенную гибкость при переменных режимах работы котла. Особенностью котла является размещение пароперегревателя в опускном конвективном газоходе, поэтому пароперегреватель конструктивно выполнен горизонтальным. Теплотехнические характеристики котла приведены в табл. 15.

В 1961 г. Котлотурбинный ЦНИПКИ им. Ползунова и Белгородский котлостроительный выполнили технический проект серии котлоагрегатов с наддувом. Головным агрегатом этой серии является котел ГМН-75, который был впервые испытан в 1963 г. на ТЭЦ в Ленинграде. В настоящее время промышленность серийно изготовляет котлы этого типа.

Агрегат представляет конструкцию пролетного типа. Перегородки в газоходах отсутствуют и продукты горения проходят без поворотов в горизонтальной плоскости все поверхности нагрева, включая горизонтальный регенеративный воздухоподогреватель. Котел почти полностью собирают на заводе и поставляют на монтажную площадку в виде обмурованных и обшитых крупных блоков: топочного (включает фронтовой короб с горелочными устройствами и радиационные поверхности с ширмовым экраном), котельного (барабан и котельный пучок), блока перегревателя со всеми камерами и перепускными трубами, двух блоков водяного экономайзера и трех блоков воздухоподогревателя.

Топочная камера и весь газовый тракт работает под наддувом (расчетное давление в топке около 24,6 • 10“4 МПа). Котел имеет двойную обшивку. Через полость между стенками обшивки проходит 20% холодного дутьевого воздуха к горелкам, 80% подается от воздухоподогревателя по воздухопроводу, расположенному под котлом. Газы из топки выходят в конвективный пучок и далее в пароперегреватель, затемв экономайзер, являющийся частью котла, и, наконец,в регенеративный вращающийся воздухоподогреватель. Применяют плотную обмуровку и обшивку. Наружные и внутренние стенки обшивки объединены в единую пространственную систему с помощью распорных связей, а также вертикальных и горизонтальных рашетчатых ферм, что обеспечивает необходимую прочность и жесткость. Для исключения возможности прорыва горячих газов в котельную при нарушении плотности обшивки, а также охлаждения наружных стенок до пределов, не требующих какой-либо изоляции, через обшивку пропускают воздух, имеющий давление больше, чем давление газов в газовом тракте. Котел имеет высокое теплонапряжение топочного объема 1280 кВт/ (м3 • ч), увеличенную скорость газов, работает под наддувом с применением только одного дутьевого вентилятора вместо обычной тягодутьевой установки и без тяжелых несущих каркасов.

Котел Е-50-40, имеющий заводскую маркировку К-50-40, предназначен для сжигания бурых подмосковных углей. Для приготовления топлива используют шахтные мельницы.

Расчетные характеристики котла приведены в табл. 16, Котлы БП-50-40 для сжигания антрацитового штыба и К-50-40 для сжигания каменных углей в конструктивном отношении мало отличаются от котла Б-50-40. Несколько изменены габариты топки и предусмотрены зажигательные пояса в районе горелок для котла БП-50-40.

Котлы типа Е-50-14 имеют заводское обозначение Т-50- 14 (для сжигания фрезерного торфа), К-50-14 (для сжигания каменных и бурых углей) и Б-50-14 (для сжигания бурого угля), ГМ-50-14 (для сжигания газа и мазута).

Котлы этой серии низких параметров принципиально отличаются от агрегатов серии Е-50-40 и Е-75-40. Поверхность пароперегревателя значительно сокращена и за ним по ходу газа смонтирован многорядный котельный пучок, который соединен со вспомогательным барабаном, создавая с последним единую циркуляционную систему. Экономайзер представляет собой трубную конструкцию из чугунных труб.

Перечисленные выше особенности серии отчетливо отражены в конструкции котлоагрегата Т-50-14. Компоновка котла П-образная, экономайзер и воздухоподогреватель расположены в рассечку. Котел ГМ-50-14 представляет собой трехходовую конструкцию с сохранением П-образной компоновки. Чугунный экономайзер вынесен в отдельную шахту. Барабаны сдвинуты от фронта котла и расположены один над другим по вертикали. Особенно характерным для этого котла является увеличение испарительной поверхности при одновременном сокращении поверхности воздухоподогревателя.

В настоящее время на Белгородском котлостроительном заводе продолжается проектирование новых котлов, вошедших в ГОСТ 3619—69, но не выпускавшихся ранее. Кроме того, на заводе ведется большая работа по внедрению нового в конструкции котлов средней мощности: применение наддува, уменьшение избытков воздуха, применение регенеративного подогрева воздуха и т. д. Актуальным является вопрос выбора температуры питательной воды для котлов с параметрами 3,92 МПа, 440° С, которая в соответствии с ГОСТ 3619—69 должна приниматься равной 145° С. Такая температура воды термодинамическими и экономическими расчетами не может быть обоснована. Однако в настоящее время она принимается по аналогии с котлоагрегатами ТЭЦ с такими же начальными параметрами пара. Создавшееся положение связано с тем, что проектирование и строительство крупных промышленных котельных развивалось на базе тех же котлоагрегатов, которые устанавливались на ТЭЦ с параметрами пара 3,92 МПа, 440° С, где температура питательной воды 145° С оправдывается термодинамическими выгодами регенерации. Кроме того, подогрев питательной воды до 145° С является защитой от сернистой коррозии. Допускается работа указанных котлов с температурой питательной воды 104° С при условии, что приведенная сернистость топлива удовлетворяет выражению

Приведенная сернистость сибирских и казахстанских углей составляет менее 48 кдж/кг. подмосковных и украинских, кроме АШ— более этой величины. Для получения питательной воды с температурой 145° С в котельных устанавливают подогреватели высокого давления, в которые поступает вода после атмосферного деаэратора с температурой 104° С и догревается до 145° С. Очевидно, что температура питательной воды не зависит от полезной работы и термического к. п. д., который для ТЭЦ является определяющим. Следовательно, наивыгоднейшей, с точки зрения второго закона термодинамики, температурой питательной воды для котельных должна была бы являться наиболее низкая температура внешнего источника водоснабжения. В этом случае оптимальное значение можно определить обычным методом сопоставления экономии топлива и стоимости эко- номайзерных поверхностей. Однако такое решение ограничивается необходимостью термической деаэрации питательной воды. Отсюда и вытекает минимальное значенйе температуры питательной воды для реальных установок, равное 104° С. Поэтому наиболее целесообразным является сравнение соответствующих показателей для двух граничных значений температур питательной воды (104 и 145° С).

Рассмотрим методику определения экономического эффекта от снижения температуры питательной воды для всех видов топлив независимо от их приведенной сернистости.

В общем виде оптимальная температура питательной воды для вновь проектируемых котельных и котлоагрегатов

Изменение температуры питательной воды практически сказывается только на изменении величины потерь тепла с уходящими газами, так как прочие составляющие теплового баланса котлоагрегата не зависят от температуры питательной воды и в сравниваемых вариантах соответственно равны. Следовательно,

Температуру уходящих газов, соответствующую 145 и 104° С, определим из выражений

Результаты расчетов, проведенные для нескольких топлив по выражениям (13) и (16), приведены в табл, 17,

Изменение расхода топлива в сравниваемых схемах определяется в основном расчетной паропроизводительностью котлоагрегата при одинаковой выдаче пара потребителю (?>потр = const).

Исходя из этого, получаем

Разность капиталовложений в сравниваемых схемах определяется, с одной стороны, увеличением стоимости хвостовых поверхностей нагрева котла, связанным с понижением температуры уходящих газов, и, с другой стороны, уменьшением начальных капиталовложений в строительство котельных за счет отказа от установки ПВД. Увеличение поверхности нагрева воздухоподогревателя и экономайзера определяем из условия теплового баланса этих элементов котлоагрегата при оптимальном распределении температурного перепада по выражениям:

Удельные затраты на установку ПВД составляют 140 руб/т питательной воды. График зависимости дополнительных капиталовложений ДК от внешней нагрузки котельной показан на рис. 2, а, а график зависимости дополнительных издержек на топливо от внешней нагрузки — на рис. 2, б. Кривые рис. 2, а характеризуют дополнительные капиталовложения в сравниваемых схемах (при стоимости экономайзерной поверхности 25,5 руб/м2, воздухоподогревательной — 5,5 руб/м2) в зависимости от внешней нагрузки котельной при п.в = 104° С. Дополнительные капиталовложения в установку подогрева питательной воды намного превышают затраты, связанные с увеличением поверхности нагрева. К. п. д. котлоагрегата при п.в = 145° С (рис. 2, б) принят по заводским расчетам. Кривые, изображенные на рис. 2, б, показывают, что издержки производства также оказываются значительно меньшими при понижении температуры питательной воды до 104° С. Таким образом, можно считать, что экономически выгодно переводить котлы с параметрами пара 3,92 МПа, 440° С на температуру питательной воды 104° С для широкого диапазона топлив. В котельной Харцызского канатного завода были проведены испытания котлоагрегата БКЗ-75-39ФБ с отключением ПВД при работе на газе. Данные, полученные при испытании, приведены в табл. 19. Как показывают расчеты, снижение себестоимости отпуска тепла составляет 1,2—1,5%.

Учитывая неизбежность низкотемпературной сернистой коррозии, следует признать целесообразным переход на пониженную температуру питательной воды только для топлив, приведенная сернистость которых ниже 48 кдк

Очевидно, по мере выявления методов борьбы с низкотемпературной сернистой коррозией (переход на малые избытки воздуха и др.) диапазон топлив, для которых может быть рекомендована работа с tn.s = Ю4° С, будет значительно расширен. Следует также иметь в виду, что в отдельных случаях при граничных значениях 5Пр капитальные затраты на замену корродированных поверхностей экономайзера могут быть соизмеримы с затратами на установку ПВД.

Котлоагрегаты для водогрейных котельных также имеют некоторые особенности. Водогрейный котел представляет собой прямоточный агрегат с принудительной циркуляцией, предназначенный для выдачи горячей воды в широком диапазоне температур и давлений. Первоначально водогрейные котлы были созданы для покрытия пиковых теплофикационных нагрузок. При этом исключалось редуцирование пара высоких параметров и использование промышленных отборов турбин для обеспечения пиковой части графика годового теплопотребления. Однако низкие начальные капиталовложения, простота эксплуатации, изготовления и ремонта этих котлов позволили применять их для отопления.

В основу проектов водогрейных котлов положены следующие требования:

1) регулирование тепловой нагрузки качественное, изменением числа работающих горелок;

2) возможность работы в основном и пиковом режимах;

3) возможность работы на газе и мазуте;

4) компоновка котла должна способствовать максим алчному упрощению и удешевлению строительных конструкций;

5) простота ремонта и эксплуатации;

6) простота изготовления и монтажа.

Для крупных котельных применяют наиболее мощные агрегаты, теплотехническая характеристика которых приве- дена в табл. 20.

Котлы ПТВМ-180, ПТВМ-100, ПТМВ-50, ПТВП-100 выпускаются заводами в вертикальной башенной компоновке. Конструктивно верхняя часть топки и конвективные поверхности нагрева не требуют регулярного обслуживания, поэтому башенные водогрейные котлы можно устанавливать полуоткрыто с сооружением ограждающих конструкций только в районе горелочных устройств. Каркас этих котлов является самонесущим и состоит для котлов ПТВМ-50, ПТВМ-100 из четырех угловых, для котла ПТВМ-180 — из, четырех угловых и четырех средних колонн.

Котлы ПТВМ-50 и ПТВМ-100 рассчитаны на установку индивидуальных дымовых труб высотой до 55 м и диаметром соответственно 2500 и 3200 мм для ветровых нагрузок по I поясу.

Котлы ПТВМ-30 и ТВГМ-30 имеют П-образную компоновку, характерную для паровых котлов, поэтому их устанавливают только в закрытом помещении с установкой дымососов. Габаритные и монтажные размеры, масса и допустимые нагрузки основных типов котлов приведены в табл. 21. Одним из преимуществ водогрейных котлов является минимум вспомогательного’ оборудования собственно агрегата. Динамические характеристики котлов приведены в табл. 22, а характеристики их вспомогательного оборудования— в табл. 23. Как показал опыт эксплуатации, основные причины, препятствующие нормальной работе котлов на мазуте, следующие:

1) снижение нагрузки за счет недостатка тяги;

2) золовой занос поверхностей нагрева;

3) низкотемпературная сернокислотная коррозия.

В связи с недостаточной тягой при работе котлов ПТВМ- 100 и ПТВМ-50 на индивидуальную трубу высотой 55 м

В 1974—1975 гг. промышленность изготовит новые водогрейные котлы типа KB-ГМ и KB-ТС. Это унифицированные агрегаты, обеспечивающие широкий диапазон тепловых нагрузок. Для улучшения теплотехнических характеристик и повышения надежности котлы имеют горизонтальную или П-образную компоновку и оборудованы дымососами, в отличие от ранее выпускавшихся агрегатов серии ПТВМ, имевших башенную компоновку и не оборудованных дымососами.

Основные характеристики котлов типа KB-ГМ и КВ-ТС приведены в табл. 25. Дальнейшее внедрение их повысит надежность эксплуатации энергетических источников и улучшит технико-экономические показатели.

Виноградов Ю. И., Векштейн Л. М., Соболь И. Д. ПРОМЫШЛЕННОЕ ТЕПЛОСНАБЖЕНИЕ. «Техника», 1975