БЕСКОКСОВЫЕ МАЛООТХОДНЫЕ ПРОЦЕССЫ ПОЛУЧЕНИЯ СТАЛИ НА БАЗЕ КОМПЛЕКСНЫХ ЖЕЛЕЗНЫХ РУД

Проведены исследования и разработаны бескоксовые технологические процессы передела титаномагнетитовых, хромникель и марганецсодержащих железных руд. Схемы включают металлизацию (частичную или глубокую) железа, восстановление при необходимости в железную матрицу при сравнительно низких температурах хрома, ванадия и марганца, получение чугуна или непосредственно стали, легированной элементами, содержащимися в исходном сырье. Наряду со сталью, могут быть получены оксидные материалы с высокими концентрациями попутных железу компонентов.Так, при термообработке науглероженных металлизованных окатышей из качканарских и волковских концентратов (3,75,7 % С; 9,712,4 % FeO; 7075 % Fe^ 0,751,2 % VaOs; 0,350,6 %MnO; 2,13,5 % TiOa) в атмосфере СО и СО + Аг при 14731573 К степень перехода ванадия, марганца и титана в металлическую фазу составила соответственно 6582%; 4060% и 47%. При пониженных давлениях степень восстановления марганца и титана возрастает (до 70 % при 1573 К). Хром ведет себя аналогично ванадию. Составы металла и шлака после расплавления близки к равновесным.

Отработку технологии производства ванадийсодержащих сталей с использованием качканарских металлизованных окатышей, полученных в шахтных печах, проводили в промышленных электродуговых печах с основной и кислой футеровками на металлургических комбинатах (ЧМК, ЧерМК, ОХМК) и машиностроительных заводах. Металлизованные окатыши вводили либо в завалку, либо непрерывно в расплавленную ванну после удаления части шлака плавления. В процессе плавки или выпуска стали в ковш обеспечивали условия для достаточно полного перехода ванадия в металл.

Усвоение ванадия находилось в пределах от 75 до 98% и близко к усвоению ванадия из феррованадия. Техникоэкономические показатели процесса находились на уровне серийной технологии, а сталь, полученная с применением металлизованных окатышей, отличалась более высоким уровнем физикохимических и эксплуатационных свойств и обладала повышенной хладостойкостыо.

Сквозное извлечение ванадия при работе по данной схеме по сравнению с традиционной технологией возрастает от концентрата до стали с 4045% до 8085%, а от сырой руды с 2530% до 5560%. Кроме того, увеличивается извлечение железа, марганца и других компонентов исходного рудного сырья в готовую продукцию [1].

По схеме металлизация электроплавка чугуна конвертирование чугуна с получением стали и ванадиевого шлака металлизо ванные (предвосстановленные) титаномагне титы проплавляли в электропечах с получением ванадиевого чугуна и титанистого шлака. Чугун перерабатывали высокопроизводиСаО, кг/т концентратательным бесфлюсовым монопроцессом в одном конвертере с одновременным получением ванадиевого шлака и качественной стали [2].

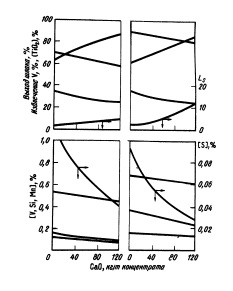

Коллективные концентраты с 5560 %Fe и 1416 %ТЮа от мокрой магнитной сепарации руд Чинейского месторождения (Забайкалье, зона БАМа) отличались высокой чистотой по сере и фосфору. Основные закономерности их передела по бескоксовой схеме обсуждены в работе [2]. В экономическом плане представлял интерес по изучению особенностей восстановительной проплавки более бедного сырья концентрата от сухой магнитной сепарации дробленой чинейской руды. Такой концентрат содержал в среднем, %: 51Fe (ок.); 11ТЮ2; 6SiOa; ICaO; 2MgO; 4Ala03; 0,25MnO; 0,01P; 0,1S. С учетом требований максимального извлечения ванадия, получения оптимального состава титанистого шлака и ванадиевого чугуна, в частности по содержанию серы, по специально разработанной программе на ПЭВМ выполняли расчеты равновесного состава ванадиевого чугуна и титанистого шлака при проплавке концентрата СМС и использовании в качестве восстановителя бурого угля Тугнуйского месторождения (см. рисунок).

С учетом зольности угля переплав в электропечи неофлюсованной шихты позволил получить при (FeO)» 1,0% ванадиевый чугун с 0,50,?% V; 0,090,12 %S и титанистый шлак с 3335 %TiOa.

При добавлении в шихту извести содержание серы в ванадиевом чугуне уменьшается, однако, в связи с увеличением выхода шлака, заметно снижаются полнота извлечения ванадия в чугун и содержание ТЮ2 в шлаке. Определенного компромисса при 1600 °С достигали при добавлении в шихту 60—вОкгСаО на 1 т концентрата. В этом случае возможно производство чугуна с 0,64 %V; 0,27% Si; 0, 12 %Mn; 0,040,05% S. При этом титанистый шлак содержал, %: 22СаО; 19А1203; 28Ti02; 23SiOa, выход шлака составил ~ 78 %. При последующей переработке чугуна указанного состава в кислородном конвертере можно получить одновременно сталь и ванадиевый шлак с 2528 %V205.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994