ДУГОВЫЕ ПЕЧИ ПОСТОЯННОГО ТОКА

Приведены параметры работающих в нашей стране дуговых печей постоянного тока, указаны конструктивные особенности и ресурс работы используемых на них подовых электродов, освещены физические особенности печной оуги постоянного тока, вопросы выбора энергетического режима и математического моделирования тепловой работы печей\ организации электромагнитного перемешивания жидкого металла.В настоящее время основной объем электростали производится в дуговых печах переменного тока. Ряд недостатков этих печей затрудняет их эксплуатацию. Они являются источником интенсивных помех в питающих энергосистемах, имеют высокий уровень шума, доходящий до 120 дБ, вызывают сильную запыленность и загазованность окружающей среды, работают с относительно низким коэффициентом мощности. С целью устранения указанных недостатков в последние годы значительное внимание уделяется созданию дуговых печей постоянного тока.

Дуговые печи постоянного тока (ДППТ) вобрали в себя накопленный опыт эксплуатации и конструирования дуговых сталеплавильных печей переменного тока (ДСП) и мощных преобразователей постоянного тока, разработанных ранее для других областей техники. Аналогичные конструктивные исполнения важнейших элементов печей ДСП и ДППТкожуха и свода, механизмов наклона печи и перемещения электрода, одинаковая схема загрузки шихты и разлива металла, использование одних и тех же огнеупорных материалов позволяют хорошо вписывать ДППТ в существующие технологические линии литейных и металлургических цехов, почти полностью использовать разработанные технологические процессы плавления и рафинирования металла.

В отличие от ДСП ДППТ имеет один вертикально расположенный сводовый электрод, который закреплен в корпусе электрододержа теля и через отверстие в центре свода введен в плавильное пространство электропечи. Электропечь выполняется более газоплотной, чем ДСП; требования к качеству шихтовых и футеровочных материалов в печах ДППТ и ДСП идентичны.

Одним из основных элементов ДППТ является конструкция токоподвода к шихте. Для подвода тока к переплавляемому материалу в ДППТ используется либо токопроводящая подина с металлическими элементами, либо один или несколько стержневых подовых электродов.

Сталеплавильные печи с токопроводящей подиной созданы рядом зарубежных фирм на вместимость до 150 т [1, 2]. Принципиальным недостатком токопроводящей подины с металлическими элементами является отсутствие возможности горячих межплавочных ремонтов подины, что ограничивает ресурс ее работы несколькими сотнями плавок [3]. Использование в подине углеродсодержащих материалов приводит к дополнительному науглероживанию жидкого металла.

В нашей стране ДППТ выполняются со стержневыми водоохлаждаемыми подовыми электродами. По конструкции подовый электрод состоит из стальной головки, контактирующей с расплавленным металлом и обеспечивающей способность электрода самовосста навливаться, и медного водоохлаждаемого корпуса [4]. Зона водяного охлаждения вынесена за пределы кожуха печи, а для контроля за тепловым состоянием подовый электрод снабжен термопарами. Геометрические размеры головки и корпуса подового электрода рассчитываются путем математического моделирования с учетом движения жидкого металла под действием электромагнитных сил.

На плазменных печах и ДППТ вместимостью до 30 т нами накоплен опыт эксплуатации подин с электродами описанной конструкции. Благодаря способности подовых электродов самовосстанавливаться в процессе плавки и возможности горячих межплавочных ремонтов подины ресурс непрерывной работы подовых электродов составляет 23 тысячи плавок и определяется сроком холодного ремонта подины, осуществляемого при капитальных ремонтах печи. При этом подовый электрод проходит ревизию, техническое обслуживание и устанавливается на печь для повторной эксплуатации.

Электропитание ДППТ производится от специализированного источника постоянного тока, отрицательный полюс которого соединяется со сводовым электродом (катодом), а положительный полюс соединяется с конструкцией токоподвода к переплавляемому металлу (аноду). Источник питания представляет собой комплект электрооборудования, включающий силовой трансформатор, преобразователь, реакторы постоянного тока и теплообменник (в случае водяного охлаждения преобразователя).

Источник питания располагается в специальном помещении, которое может находиться на достаточно большом расстоянии от самой печи (при необходимости десятки и даже сотни метров).

Электрический режим ДППТ в нашей стране имеет особенности, обеспечивающие снижение уровня колебаний напряжения дуги в период расплавления. Это достигается путем удерживания сводового электрода над уровнем шихты без заглубления в колодец при более высоком по сравнению с ДСП напряжении источника электропитания в начале плавки. Напряжение дуги по ходу плавки самопроизвольно меняется в широких пределах от максимального уровня вскоре после включения печи до ве. личин в 2—3,5 раза меньших к моменту окончания расплавления [5]. Анализ причин этого явления показывает, что напряжение дуги зависит не только от тока, состава печной атмосферы и величины межэлектродного промежутка, но также и от температуры газа в рабочем пространстве печи, которая однозначно связана с энтальпией шихты [6, 7]. При прочих равных условиях Аюст температуры шихты приводит к снижению напряжения дуги.

Для поддержания вводимой в печь мощности на постоянном уровне описанное снижение напряжения одновременно компенсируется соответствующим директивно задаваемым увеличением тока дуги, а в конструкцию источника электропитания заложены технические решения, обеспечивающие экономную реализацию указанных режимов.

Источник питания печи имеет два трехфазных выпрямителя, которые посредством дистанционно управляемой полупроводниковой коммутирующей аппаратуры могут быть включены либо последовательно, либо параллельно. Плавка начинается при последовательном соединении выпрямителей и напряжении Ul9 обеспечивающем нахождение электрода над уровнем шихты. Ток 1Х в этот период составляет не более половины от его максимального значения /2. При таком режиме плавки обвалы шихты минимальны, металл относительно равномерно нагревается до температуры 800—1200 °С, теряет механическую прочность

и оседает. Вслед за этим выпрямители переключаются на параллельное соединение, и плавка продолжается при напряжении U2, в 2 раза меньшем и на токе /2 в 2 раза большем.

Еще одно техническое решение, позволяющее более полно использовать установленную мощность источника, заключается в том, что печной трансформатор Выполняется с несколькими ступенями постоянной мощности, когда по мере снижения напряжения отдельных ступеней вентильной обмотки пропорционально растет их номинальный ток.

В совокупности описанные технические решения позволяют в период расплавления наиболее близко согласовать параметры источника с требуемыми в каждый текущий момент уровнями напряжения и тока дуги при постоянстве вводимой в печь мощности и максимальной близости ее к установленной мощности источника.

В этих условиях поддерживается низкий уровень высших гармоник тока, генерируемых источником в питающую энергосистему, а также малы колебания мощности, что в сочетании с повышенной газоплотностью печи обеспечивает минимальные пылегазовыбросы и снижение окисления шихты и содержащихся в ней легирующих элементов.

Для количественной оценки введем понятие о коэффициенте использования установленной мощности источника ?и:

На первой в нашей стране 12т ДППТ, введенной в эксплуатацию в 198f r., коэффициент Кл не превышал 0,25; на 0,25т йечи ПО "Ижсталь" [8] он составляет 0,41—0,56; на 130т ДППТ японской фирмы Токио Стил [3] он равен 0,36—0,47, а на проектируемых сейчас в фирме "Арктерм" акционерного общества ВНИИЭТО ДППТ новой серии расчетное значение Кл составляет 0,63—0,67.

Межэлектродный промежуток (длина дуги) в каждый текущий момент плавки устанавливается так, чтобы процесс форсированного нагрева и плавления металла сочетался с допустимой тепловой нагрузкой на футеровку.

Для анализа тепловой работы ДППТ при их проектировании используется математическое моделирование на ЭВМ. В математической модели, созданной для этих печей [9], в качестве входных данных задаются геометрические размеры печи, теплофизические свойства загружаемой шихты и получаемого расплава, а также материала электрода и футеровки печи; * закон изменения мощности, поступающей в печь, и связанное с ним изменение длины дуги.

Выходные данные модели, рассчитываемые в динамике: температурное поле шихты, электрода, футеровки; распределение потоков энергии в печном пространстве, тепловые потери через футеровку, тепловой КПД, масса расплава; кроме того, интегральные показатели плавки: время расплавления, удельный расход электроэнергии, КПД. Достоверность модели в количественном и качественном отношении была установлена путем сравнения с результатами экспериментов и опытных плавок.

В отличие от ДСП в ДППТ ток дуги проходит через расплав от подового электрода на две ванны к дуговому пятну на ее поверхности, т.е. по всей глубине ванны. При взаимодействии тока с собственным магнитным полем в жидком металле возникают электромагнитные силы, вызывающие его направленное движение и перемешивание.

Проведенные измерения и расчеты показывают, что в печах вместимостью 0,4—25 т скорость движения жикого металла в центральной части ванны составляет ~ 0,12—0,35 м/с, что соответствует числам Рейнольдса 3,5*104 —105, т.е. реализуются режимы развитых турбулентных течений, при которых в ванне обеспечивается эффективное выравнивание полей температуры и концентрации вводимых в металл присадок.

Электрическая дуга в ДППТ питается от тиристорного преобразователя постоянного трка, обеспечивающего высокую стабильность токового режима, в результате чего в ДППТ по сравнению с ДСП обеспечивается снижение уровня шума в среднем на 15 ДВА.

В ДППТ расплавляемый металл контактирует только с анодным пятном электрической дуги, а в ДСП на металле попеременно располагаются анодное и катодное пятна. Поскольку плотность тока и удельный тепловой поток в анодном пятне на порядок ниже, чем в катодном, при плавке в ДППТ испаряется значительно меньше металла и шлака и образуется? в 6—8 раз меньше пыли [9], чем при плавке в ДСП. По этой причине в ДППТ можно плавить металлы и сплавы, имеющие относительно низкую температуру плавления (нанример, алюминий), обеспечивая минимальные угары переплавляемых материалов, чего нельзя достигнуть при плавке в ДСП.

Таким образом, ДППТ обладают следующими преимуществами перед ДСП: уменьшается расход графитированных электродов до 0,8—1,5 кг на 1 т стали; увеличивается выход годного металла за счет снижения его угара на? 3—4 %; снижается расход ферросплавов на 15—20%; уменьшаются пылевыбросы в 6—8 раз и снижаются затраты на газоочистку; снижается уровень шума на 15ДБА; стабилизи * руется электрический режим, уменьшаются помехи и толчки тока в питающей энергосистеме (уменьшается фликер в 2—3 раза); появляется возможность организовать электромагнитное перемешивание жидкого металла; источник электропитания печи при необходимости можно вынести за пределы цеха.

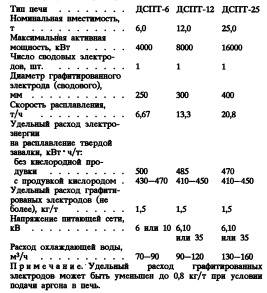

Технические характеристики некоторых дуговых печей постоянного тока для плавки стали фирмы "Арктерм" АО ВНИИЭТО следующие:

Описанные преимущества дуговых печей постоянного тока позволяют • эффективно решать вопросы улучшения экологии и ресурсосбережения. Освоена длавка в ДППТ чугуна, алюминия, бронзы и некоторых других металлов и сплавов; опробовано производство ряда ферросплавов. В настоящее время ведется разработка сталеплавильных ДППТ вместимостью 50 и 80 т.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994