ИСПОЛЬЗОВАНИЕ ПРИНЦИПОВ БЕСКОКСОВОЙ МЕТАЛЛУРГИИ ДЛЯ ПЕРЕРАБОТКИ КОМПЛЕКСНОГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ

Разработаны технологические основы глубокой металлизации железорудного сырья на установках колосникового типа и предложен агрегат непрерывного действия для реализации этого способа. Предложен вариант бескоксовой переработки окисленных никелевых руд.В основу технологии, разрабатываемой в ИМЕТ УрО РАН, заложен процесс углетермического восстановления рудоугольных окатышей при высоких температурах на колосниковых установках с использованием любых некоксующихся углей в качестве твердого восстановителя.

Технологическая схема выглядит следующим образом:

1) окомкование железорудного материала с твердым топливом с получением рудоугольных окатышей;2) обжиг окатышей на установках колосникового типа с получением высокометаллизо ванного сырья;

3) использование металлизованных окатышей в качестве легирующей присадки при получении стали в электропечах.

Окомкование возможно на традиционном оборудовании без какихлибо существенных изменений в технологии. Обжиг рудоугольных окатышей требует повышенного расхода тепла. Поэтому наиболее приемлемым обжиговым агрегатом являются установки колосникового типа, обеспечивающие интенсивный подвод тепла в слой рудоугольных окатышей за счет повышенных скоростей фильтрации газа теплоносителя, получаемого при сжигании природного газа. Плавка лрироднолегирован ных металлизованных окатышей также осуществляется в традиционных сталеплавильных агрегатах (электропечах) с получением качественных легированных марок сталей [1].

В ИМЕТ УрО РАН произведены в укрупненных лабораторных условиях сквозные испытания по получению металлизованных окатышей из качканарского и тебинбулакского ванадийсодержащих концентратов [2], [3] и последующему использованию их при выплавке стали. Содержание ванадия в полученной стали соответственно составило 0,09—0,11 и 0,08—0,09 %. Извлечение ванадия в сталь при этом составило 65—70%, что в 1,5—2 раза выше, чем по традиционной схеме, включающей доменную плавку. Проведенные испытания показали принципиальную возможность получения металлизованного сырья из комплексных руд на обжиговых установках колосникового типа и дальнейшего использования его для получения качественной легированной стали. Новая технология позволяет снизить топливно энергетические затраты, уменьшить загрязнение окружающей среды. Окатыши со степенью металлизации до 92% непирофорны, транспортабельны в открытом состоянии; удельный расход тепла около 11,3—12,6 млн. кДж/т окатыш.

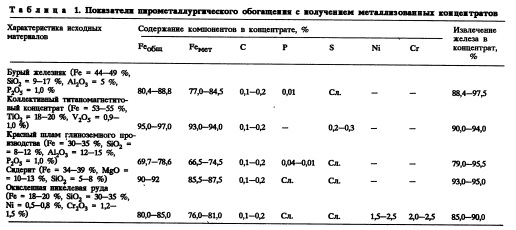

Бескоксовую технологию предложено использовать и для пирометаллургического обогащения труднообогатимых комплексных руд (титаномагнетитовые, ильменитовые, хромоникелевые, сидериты, красные шламы и др.). Технология предусматривает глубокую металлизацию и коагуляцию железа (при углетермическом восстановлении рудоугольных окатышей), дробление, магнитное обогащение в слабых полях с выделением природнолегированных (Ni, Cr, V, Р и др.) металлизованных концентратов с содержанием Fe>90%, которые могут служить полупродуктом для сталеплавильного производства и порошковой металлургии. При этом имеется возможность регулировать распределение сопутствующих железу компонентов между концентратом и хвостами условиями восстановления. Предложенная технология обеспечивает при пирометаллурги ческом обогащении ванадийсодержащих материалов извлечение Fe, V, Ti соответственно 90—94, 80 и 85 %. Результаты пирометаллур гического обогащения различных типов руд представлены в табл. 1.

При осуществлении процесса глубокой металлизации бедных труднообогатимых руд в схемах пирометаллургического обогащения необходимым и обязательным условием является не только обеспечение высоких степеней восстановления, но и достаточно полной коагуляции восстановленного железа, так как в этом случае достигаются высокие показатели Обогащения. Экспериментально показано, что движущая сила, обеспечивающая коагуляцию металла в шлаковой фазе, связана с термокапиллярным эффектом, зависящим от межфазного натяжения в системе металл — шлак, градиента температур и т.д.

Разработана физическая модель формирования структуры восстановленных окатышей с разделением металлической и шлаковой фаз, основанная на принципах термокапиллярных явлений; в ней выделены признаки, позволяющие оценить образование той или иной структуры металлизованных окатышей из различных типов руд после термообработки: если металл лиофобен по отношению к шлаку, шлак более тугоплавкий, чем металл, коэффициент поверхностного натяжения отрицателен, то в этом случае металл выделяется на поверхность в виде капель. При образовании структуры типа "орех", в которых металл скоагу лирован внутри шлаковой оболочки, необходимым условием является превышение разности поверхностных энергий жидких металла и шлака над межфазной энергией, наличие условий, препятствующих растеканию расплава (оболочка, засыпка).

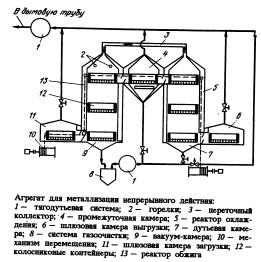

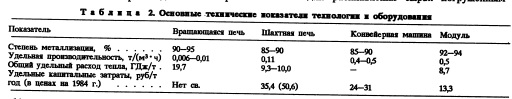

Процесс металлизации по описанной технологии осуществим в специально разработанном агрегате — модуле (рисунок), состоящем из двух соединенных между собой шахтных теплообменников, внутри которых перемещаются колосниковые контейнеры с окатышами. Восстановительный обжиг производится в первом шахтном реакторе в режиме противотока в продуктах неполного сжигания топлива. Охлаждение металлизованного продукта производится во втором шахтном реакторе оборотными газами. Перемещение контейнеров в шахтных реакторах, между ними и в шлюзовых камерах осуществляется гидравлическими толкателями. Разработанный агрегат, сочетающий преимущества шахтной печи (завершенный теплообмен), реторт периодического действия (теплообмен в неподвижном слое) и конвейерной машины (непрерывность процесса и допустимость спекания окатышей), позволяет осуществить способ высокотемпературной металлизации окатышей из концентратов комплексных руд с последующей непрерывной плавкой окатышей в плавильном агрегате. В табл. 2 представлены основные технические показатели технологии и оборудования.

Представляются перспективными бескоксовые способы переработки окисленных никелевых "руд, разрабатываемые в последнее время рядом коллективов. Получение сплава с 12— 18,5% Ni из руды с содержанием 1,04% Ni возможно при реализации нового процесса плавки силикатноникелевых руд в агрегате [4], состоящем из двух частей, разделенных перегородкой, с перетоком на уровне падины для передачи расплава. Одна из них предназначена для расплавления сырья погруженным высокотемпературным факелом, в другой осуществляется продувка расплава природным газом, подаваемым в приэлектродную зону. Как показали опытнопромышленные испытания, в металл переходит 92,1—94,8% Ni, а содержание в ферроникеле примесей находится в пределах, предусмотренных ГОСТами (за исключением серы, повышенное количество которой авторы связывают с использованием сернистого кокса при запусках печи).

В настоящее время в ИМЕТ совместно с Гипромезом прорабатывается вариант технологии жидкофазного восстановления Ni и Fe из окисленных никелевых руд Серовского месторождения газом. При переработке 1млн.т руды будет получаться 13тыс.т 60%ного ферроникеля и до 800 тыс.т шлака, который является сырьем для производства шлаковаты, цветного стекла, а также стеклокристаллических материалов [5].

1. Использование принципов бескоксовой металлургии для переработки комплексных железосодержащих руд обеспечивает высокое извлечение ценных компонентов (железо, ванадий, титан, никель и др.).2. Предложены новые технические решения по организации производства металлизованно го сырья с получением как обычных металлизованных окатышей (пригодных для электроплавки), так и с коагуляцией металла (с последующей магнитной сепарацией).

3. Предложена конструкция агрегата, сочетающего преимущества колосниковых установок и шахтных печей и обеспечивающего высокую степень использования тепловой и химической энергией газов, возможность повышения температуры восстановления, использование недефицитных видов топлива и проведение экологически чистого процесса.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994