ИССЛЕДОВАНИЕ СОСТАВА И СВОЙСТВ ШЛАКОВ ОПЫТНО-ПРОМЫШЛЕННОЙ ПЕЧИ ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА НА НЛМК

Приведены результаты исследования состава и свойств шлаков процесса жидкофазного восстановления железа на НЛМК. В условиях пени ROMELT проведен анализ шлаков печи различной основности. Установлено, что фазовый состав шлаков пени почти не отличается от фазового состава доменных шлаков.В 1985 г. опытнопромышленная печь жидкофазного восстановления железа (140 м3) на НЛМК дала первый чугун. За восемь лет опытов на печи было проведено 27 плавок, в ходе которых выплавлено более 22000 т передельного чугуна. К настоящему времени процесс жидкофазной плавки чугуна подробно исследован и находится на стадии промышленного внедрения. Настоящий доклад обобщает результаты многолетних исследований, проведенных сотрудниками МИСиС и посвященных выявлению оптимального шлакового режима работы печи.

Пррцесс жидкофазнокГ плавки чугуна в печи ПЖВ (с 1993 г. товарный знак процесса ROMELT) проводят на пылеватой руде, пылях, шламах, некоксующемся угле с добавками в ванну извести или известняка, т.е. без использования в шихте агломерата, окатышей, брикетов, кокса. Мокрая холодная шихта загружается в печь ROMELT через отверстие в своде, за несколько секунд падает к поверхности шлаковой ванны, а затем растворяется в шлаке. При этом уголь механически замешивается в энергично барботируемый слой вспененного шлака высотой до 2,3 м, где затем служит восстановителем железа по реакции: (FeO) + Сугольчугун = [Fe] + СО Q.

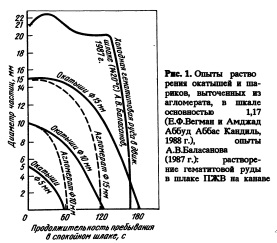

Отсутствие какихлибо затруднений с диффузией реагентов, высокие температуры (15001600 °С) и огромная суммарная поверхность частиц угля, на которой происходит эта реакция, создают условия для осуществления ее с высокой скоростью, практически всегда за несколько минут, что предопределяет высокую производительность печи (до 28 т/ч, к.и.п.о. = 0,21 MV(T • сут). Вариантом процесса может в дальнейшем явиться загрузка в печь ROMELT нагретой до 900^ 1000 °С рудной части шихты, которая греется в стороне от печи теплом отходящих из нее газов. В любом случае значительный интерес представляли исследования скорости растворения кусочков шихты в шлаке. Такие опыты проводил А.В.Баласанов [1] в 1987 г. путем погружения образцов холодной гематитовой руды в движущийся по канаве на выпуске из печи ROMELT шлак (скорость движения шлака 1,5 м/с, температура 1420 °С, рис. 1). Применительно к условиям растворения нагретой шихты в шлаках печей COREX и ROMELT процесс был изучен Амджадом Аббудом Аббасом Кандилем и Е.Ф.Вегманом [2] в 1988 г. в печи Таммана. Опыты проводили при 1550 °С в неподвижном слое шлака при Ca0/Si02 = 1,17. Образцы погружали в шлак после предварительного нагрева их в муфельной печи до 900 °С в атмосфере азота. После выдержки в погруженном состоянии образцы вместе с тиглем и шлаком быстро извлекали из печи. Затем распиливали тигель поперек образцов, свете (см. рис. 1).

Установили, что при попадании холодного куска руды' в шлак наблюдается сначала намерзание вещества шлака на его поверхности с увеличением диаметра куска, а затем постепенное растворение этой корки и рудного вещества, скорость которого зависит от темпа прогрева образца в шлаке. Поскольку температура начала размягчения и плавления руд, агломерата и окатышей близка к 1100— 1200 °С, плавление вещества образца начинается даже раньше, чем расплавится намерзшая на образец шлаковая корка. При вводе в шлак предварительно нагретых до 900 °С образцов намерзания шлака на их поверхность не наблюдали. Выточенные из агломерата шарики во всех случаях растворялись быстрее окатышей, что можно объяснить наличием в агломерате большого количества легкоплавкой силикатной и ферритной связки. Установлено также, что при любой температуре образца диаметром в 20 мм он полностью растворяется в жидком шлаке менее чем за 3 мин.

Как показали расчеты, при ограничении верхнего предела крупности рудных кусочков 20 мм, полностью исключаются соприкосновения остатков рудного вещества с чугуном, слой которого располагается под слоем спокойного шлака. Окускования железорудного сырья перед плавкой в печи ROMELT не только не 'требуется, но сверх определенного предела оно даже вредно, taK как чрезмерно крупные куски (>20 мм) при контакте с чугуном могут выжигать из него углерод, повышая температуру плавления сплава. Расчеты показали, что при рзальной измеренной на опыте скорости растворения кусков шихты в шлаке производительность печи ROMELT на НЛМК могла бы достигать 154 т/ч, если бы она лимитировалась процессами плавления шихты. В действительности она не превышает пока 28 т/ч и лимитируется не скоростями растворения шихты и восстановления железа из жидкой фазы, а главным образом темпом теплопередачи из зоны дожигания газов над зоной барботируемого шлака к поверхности этого шлака, в массе которого быстро протекает эндотермический процесс жидкофазного восстановления железа. Высокие скорости растворения и восстановления руды создаются в печи ROMELT при энергичном барботаже шлаковой ванны (горизонтальная скорость движения шлака в печи достигает 7 м/с) — условие для усреднения состава шлака по всей его массе. В частности, не наблюдается обогащенного оксидами железа пятна под загрузочным отверстием печи, и состав верхнего слоя шлака мало чем отличается от состава шлака на выпуске.

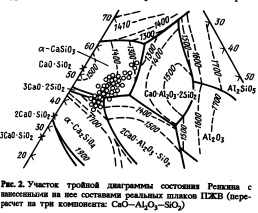

Переходя к составу шлаков печи ROMELT необходимо отметить, что он близок к составу конечных доменных шлаков при выплавке передельного чугуна. В пересчете на три компонента шлаки печи ROMELT располагаются на тройной диаграмме состояния Ренкина узкой полосой (рис. 2) параллельно стороне Ca0Si02 в соответствии с относительно низким содержанием А12Оэ В НИХ (8—11 %). В первые годы опытов основность шлаков печи ROMELT поддерживали в пределах Ca0/Si02 = = 1,151,2, и они были прямыми аналогами доменных шлаков, для которых оптимальная основность, соответствующая минимуму вязкости, составляет 1,17. В дальнейшем основность шлаков печи ROMELT постепенно снижали до 0,70,9, что было выгодно экономически, так как снижался расход флюса, удельный выход шлака, удельные расходы угля и кислорода, себестоимость чугуна. При движении фигуративной точки параллельно стороне Ca0/Si02 на тройной диаграмме состояния температура плавления шлаков постепенно снижается от 15001600 °С (Ca0/Si02 = 1,3) до 14001300 °С (Ca0/Si02 = 0,7*50,9), т.е. изменяется в необходимом направлении. При этом фигуративная точка движется в зоне кислых шлаков практически вдоль изотермы плавления 1300 °С в поле первичной кристаллизации однокальциевого силиката. В ходе многолетних опытов Ca0/Si02 снижали до 0,5—0, 7 с получением каменного литья и шлаковой ваты, повышали до 2—3 с получением шлакового портландцемента.

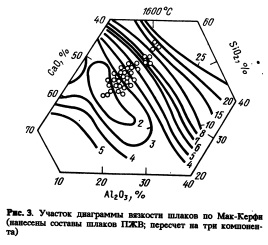

* Уход в зону кислых доменных шлаков, аналогичных по составу шлакам древесноугольной плавки, не создал трудностей с десульфурацией чугуна, так как до 90% всей серы шихты уносится отходящими газами печи в составе S02; S03; CS; CS2; COS. Шлак в этих ус ловиях, поглощая не более 10 % S шихты, обеспечивает выплавку кондиционного по сере чугуна. Повышенная вязкость кислых шлаков (рис. 3), которая достигает 0,8—1,2 Па • с, не вызывает какихлибо технологических затруднений, так как воздуходувная машина легко продувает двухметровый слой вспененного шлака. В доменной печи такой шлак привел бы к расстройству хода, так как вязкий шлак, располагаясь среди кусков агломерата и кокса в нижней части шахты печи, создал бы зону, через которую был бы затруднен проход печных газов. Таким образом, по сравнению с доменной пефю ROMELT допускает нормальную работу на шлаках повышенной вязкости.

На рис. 4 показано влияние температуры и основности шлаков печи ROMELT на их вязкость. Кроме химического состава шлаков, на вязкость влияет и их гетерогенность, так как в массе шлака, особенно в верхних зонах барботируемого шлака, присутствуют мельчайшие частицы угля и руды. В конечном шлаке их почти нет. Необходимо отметить, что шлаки печи ROMELT в опытных периодах всегда содержали 610% Mg и 2—3% FeO, т.е. компоненты, снижающие вязкость шлака и сглаживающие неблагоприятное действие гетерогенности шлака на вязкость. Необычным кажется присутствие 0,10,3 % Р в шлаке, что связано с повышенным в сравнении с доменным шлаком содержанием FeO. В условиях печи ROMELT со шлаком удается удалить до 40 % Р шихты.

Приведем теперь несколько реальных анализов шлаков печи различкой основности:

Ca0/Si02 * 0,7; 32,0% СаО; 5,7% MgO;45,8% Si02; 13,2% Ala03; 2,37% MnO;

1,8% Fe; 0,01% S; 0,1% P;

Ca0/Si02 * 1,01; 38,9% CaO; 8,5% MgO;N

35,6 % Si02; 11,2 % Ala03; 0,64 % MnO;

2,2% Fe; 0,64% S; 0,12% P;

Ca/Si0213; 45,0% CaO; 7,0% MgO;

34,6% Si02; 9,2% AlaOa; 0,35% MnO; 2,8%

Fe; 0,05% S; 0,21% P.

Петрографические исследования шлаков печи ROMELT показали, что при Ca0/Si02 =1,0+1,3 важнейшей их составляющей после кристаллизации является мелилит (твердый раствор окерманита Ca^gSijO, в гелените Ca2Al2Si07), в массе которого располагаются удлиненные призматические кристаллы двухкальциевого силиката и монтичеллита. Кислые шлаки также в основной массе состоят из мели лита, среди конвертообразных кристаллов которого располагаются удлиненные кристаллы волластонита. Таким образом, фазовый состав шлаков печи почти не отличается от фазового состава доменных шлаков.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994