ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ ИСПОЛЬЗОВАНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА И УСТАНОВОК по ПОМОЛУ И СУШКЕ НА СТАЛЕПЛАВИЛЬНЫХ ЗАВОДАХ НА ПРИМЕРЕ ДОМЕННЫХ ПЕЧЕЙ

На металлургическом заводе полного цикла имеются различные возможности по использованию установок помола (сушки) и вдувания пылеугольного топлива. Эти системы позволяют заменить дорогостоящие виды топлива, такие как природный газ, кокс и тх>.,на более дешевое топливо (лигнит, некоксующийся уголь и тх).). В работе рассматривается применение этих систем только для доменных печей.За год работы в доменные печи вдувается ~ 20 млн.т угольной пыли. Использование угля позволяет заменить ~ 19 млн.т кокса. Установки для помола, сушки и вдувания угля за последние 10 лет прошли стадию очень быстрого развития и в настоящее время достигли высокой степени эксплуатационной надежности.

Основными причинами строительства установок для помола, сушки и вдувания угля являются: экономия затрат на топливо; экономия капитальных затрат при строительстве новых коксовых батарей; возможное улучшение хода доменной печи; улучшение защиты окружающей среды, уменьшение вредных выбросов; использование некоксующихся углей; уменьшение производства на существующих коксовых батареях; возможность вдувания до 200 кг/т чугуна.

Конструкция установки

В качестве примера была выбрана типичная установка для помола, сушки и вдувания угля в доменные печи. В частности, установка для помола, сушки и вдувания угля была построена на металлургическом заводе VSZ. Она состоит из склада для угла, транспортной системы подачи угля со склада в помольное отделение, бункеров для угля, помольного отделения комплектно с системой циркуляции газа и фильтром, никопительного бункера для хранения помолотого и высушенного угля и системой вдувания комплектно с бункерами, трубопроводами и распределителем, расположенными рядом с доменной печыо.

При принятии решения относительно использования помолотого угля, основываясь на применении некоксующегося угля, необходимо рассматривать следующие основные вопросы.

Преимущества применения установок сушки (помола) пылевдувания, заключающиеся в следующем:

а) замена кокса на тонкомолотый уголь значительно сокращает удельные затраты на производство чугуна;б) срок окупаемости инвестиций осуществляется в экстремально короткий период времени. Как правило, это происходит за 2—3 года;

в) использование угольной пыли и уменьшение расхода кокса позволяет применять несколько коксовых батарей. При этом возникают два дополнительных преимущества: значительно уменьшаются выбросы в окружающую среду; старые коксовые батареи необходимо модернизировать. Как правило, такая модернизация стоит по меньшей мере столько же, сколько и капитальные вложения в установки помола (сушки) пылевдувания. Если производительность доменного цеха увеличивается, необходимо строительство новых коксовых батарей.

В настоящее время существует множество различных технологий пылевдувания. При рассмотрении этих технологий в деталях необходимо учитывать следующие .основные положения: может ли использоваться угольная пыль тонкого помола, состоящая на ~ 80 % из фракции размером <90 мкм или крупная пыль более 200 мкм; какой сорт угля использовать. Существует различный опыт по использованию древесного угля, лигнита и каменного угля. Обычно используются некоксующиеся сорта каменного угля; как будет транспортироваться помолотый уголь. Существуют две технологии. Либо угольная пыль транспортируется с применением в высокоплотном потоке при очень низкой скорости транспортировки и при высокой транспортной нагрузке газа. В качестве га зоносителя используется азот. Или используется транспорт в низкоплотном потоке с высокой скоростью газа и низкой транспортной нагрузкой на газ. Транспортирование в низкоплотном потоке приводит к значительному износу и повреждениям.

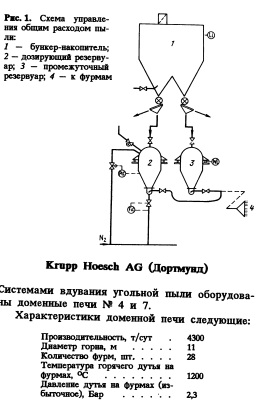

В основном используются два типа установок вдувания: однотрубная система комплектно с дозирующим резервуаром и расположенным выше промежуточным резервуаром. Через этот резервуар осуществляется загрузка угольной пыли из бункера для хранения запаса молотого угля в непрерывно работающий дозирующий резервуар, находящийся под давлением. Такой тип установки называется однотрубной системой; в другой системе используются два параллельных дозирующих резервуара для вдувания. Эти резервуары работают попеременно, и подача угля к доменной печи осуществляется без перерыва. В то время, как один резервуар работает на пылевдувание, в параллельной вместимости происходит сброс давления и загрузка новой порции угольной пыли из бункеранакопителя, взвешивание и повторное создание давления до уровня, необходимого для вдувания. После распределителя потоков может использоваться система количественного распределения угля по отдельным трубопроводам.

Система вдувания совместно с трубопроводами

Схема системы вдувания и трубопроводов между дозирующим резервуаром и доменной печью может быть выполнена различными способами. Вместимости для вдувания взвешиваются, и величина массы указывает на общее количество подаваемого угля. Для взвешивания вместимости устанавливают на тензодатчики. Должны быть приняты специальные меры с целью уменьшения воздействия присоединенных к резервуару трубопроводов, которые иначе будут серьезно воздействовать на процесс взвешивания. Непрерывная работа дозирующих резервуаров может быть достигнута при расположении двух резервуаров один рядом с другим или, в случае однотрубной системы, расположения двух резервуаров один над другим.

Трубопроводы должны проектироваться таким образом, чтобы имелась возможность их опорожнения при ремонте с продувкой угля назад во вместимость. Подаваемый газ должен быть использован для охлаждения горелок, проходящих внутри фурм. Это необходимо при прекращении подачи дутья на фурму, что вызывает необходимость остановки подачи угля. Это состояние постоянно контролируется на каждой фурме путем измерения разности давления между кольцевым воздухопроводом горячего дутья и коленом фурменного прибора.

Количество вдуваемого угля (в кг/т чугуна) регулируется в соответствии с количеством дутья. Также возможно для мастера доменной печи управление с различным количеством вдуваемой пыли на каждую фурму (например, с целью сокращения расхода на фурмы, расположенные на чугунной леткой).

Имеющийся опыт, основывающийся на эксплуатации действующих в настоящее время установок, может быть обобщен следующим образом: низкий общий расход азота (35—50м3/т пылеугольного топлива); низкая скорость в транспортных трубопроводах (1—5 м/с); практическое отсутствие износа и повреждений (срок службы более 8 лет); высокая точность общей дозировки (отклонения <1%); высокая точность дозировки по отдельным трубопроводам (отклонения < 2 %); высокая надежность работы установок (более чем на 99,5 %); эксплуатация без забивки инжек ционных горелок и внутри отдельных иди сборных трубопроводов; распределитель без движущихся или истирающихся частей (срок службы такой же, как и у трубопроводов).

Вдувание угольной пыли совместно с кислородом

Эксплуатационный персонал Заинтересован в дальнейшем увеличении количества вдуваемого угля: это позволяет эксплуатировать существующие доменные печи с использованием еще меньшего количества кокса. Возможное увеличение расхода угля ограничено, и с увеличением расхода угля окисление углерода кислородом становится все более затруднительным. Уголь вдувается концентрированно в конце сопла фурмы. Литье, обогащенное кислородом на 1—2 %, распределяется равномерно по сечению фурмы. При применении такого способа обогащения дутья кислородом может быть достигнут расход угольной пыли 130—170 кг/т чугуна.

В результате были сконструированы специальные горелки для подачи угля и кислорода, добавляемого в дутье. Уголь, подается через центральную труЙуг кислород вдувается через кольцевую щель. При выходе из горелки углерод и кислород быстро смешивается.

Горячее дутье благодаря своей температуре вызывает спонтанное зажигание, которое имеет каталитическое воздействие! При наблюдении за процессом горения через гляделку фурменного прибора хорошо заметно влияние вдувания кислорода при горении углерода. При .использовании кислорода может быть компенсирован эндотермический эффект при горении; этот эффект возшосает в результате диссоциации летучих составляющих угля. Количество вдуваемого угля может быть увеличено.

Установки с вдуванием угля совместно с кислородом успешно работают на нескольких доменных печах с производительностью 4000—10000 т/сут. Количество кислорода на обогащение дутья может составлять 30—70 м3/т чугуна. Вдувание кислорода через коаксиальные горелки позволяет увеличить расход угольной пыли на 30—40 кг/т чугуна; это приводит к соответствующему уменьшению расхода кокса и значительному снижению эксплуатационных затрат на весь процесс.

Несмотря на различный расход угля на горелки, посредством измерения количества угля на каждом индивидуальном трубопроводе можно достичь оптимальное соотношение углеродкислорода на каждом трубопроводе. Проникновение пламени в кислородные трубки предотвращается пламеотсекателями.

На приведенных фотографиях изнутри фурмы на верхней показана работа без использования кислорода и на нижней — с использованием кислорода. Отчетливо видно, что на нижней фотографии облако пыли меньше, чем на верхней; пламя ярче, что указывает на более раннее начало горения и лучшее сгорание угля.

Критерии безопасной работы

Учитываются следующие критерии безопасности: предельное содержание кислорода в

угольной пыли составляет 12%; установки сушки и помола должны строиться в соответствии с правилами взрывобезопасности, изложенными в Германском стандарте VDI2263. Измеренные значения содержания кислорода и оксида углерода должны находиться внутри предельно допустимых концентраций; должны также соблюдаться нормы безопасности для угольной пыли VNG 3 и нормы по электрическим установкам и оборудованию VDE0165. •

Содержания кислорода и СО должны непрерывно измеряться в нескольких точках установки, фиксироваться на экране и откладываться в памяти системы управления (обеспечивая тем самым возможность контроля и проверки).

Если содержание кислорода достигает 8%, подается сигнал тревоги и вводится в действие система продувки инертными газами. Отдельные компоненты установки полностью отключаются, если содержание кислорода достигает 10 %, или содержание СО достигает 150QK) ppt, или в комбинации 10000 ppt СО + 5 % Оа.

Учет возможности горения и взрыва угля имеет большое значение при проектировании установки. Отложения угольной пыли могут возгораться, поднимающаяся пыль может взорваться, и подогревающаяся пыль может выделять пары и углеродсодержащие газы, которые в смеси с воздухом также способны к взрыву.

Для того чтобы произошел взрыв пылегазовой смеси, должны одновременно выполняться следующие условия: должен существовать достаточно мощный источник горения; концентрация угольной пыли должна находиться в оп ределенных пределах; содержание кислорода должно превышать критическое значение; должна быть определенная минимальная крупность угольной пыли.

Для предотвращения взрыва должно быть исключено хотя бы одно из указанных условий. В связи с этим установки помола и сушки часто работают на инертных газах.

Описание действующих установок

На заводах Thyssen Stahl AG работают пять доменных печей с вдуванием угольной печи. В качестве примера рассмотрим завод в Швель герне. Все доменные печи оборудованы установками вдувания угольной пыли.

Завод Thyssen Stahl AG работает с одной установкой помола, которая осуществляет помол угля для отдельных систем вдувания угольной пыли. Эта угольная пыль транспортируется в емкостях на грузовых автомобилях к отдельным доменным печам. Установки вдувания на заводе Thyssen выполнены по схеме из двух отдельных линий с двумя башнями, причем каждая система вдувания работает на половину от общего числа фурм. Вместимость приёмного бункера составляет 1000 м3 (700 т). Скорость разгрузки в приемный бункер 60 т/ч при давлении (избыточном) 2,5 Бар, удельный расход азота составляет 30 м3/т угольной пыли, длина трубопровода 500 м. Эта система была выполнена с индивидуальным управлением, так что 20 или 21 труба идет от дозировочных вместимостей до фурм. Дозировочный резервуар имеет объем 40 м3. Промежуточный резервуар, имеющий полезную вместимость 24 м3, расположен над дозировочным резервуаром (рис. 1).

Угольная пыль транспортируется и поставляется в емкостях на грузовых автомобилях с помольного отделения, расположенного в 30 км от площадки. Скорость разгрузки в приемный бункер составляет 40 т/ч. Удельный расход азота составляет 25м3/т при давлении азота, превышающее на 2 Бар атмосферное. Приемные бункера имеют вместимость 1000 м3 (700 т) каждый. Эти системы вдувания запроектированы с двумя общими трубопроводами и распределителями. Дозировочные бункера расположены параллельно. Угольная пыль разгружается из приемного бункера с применением шлюзового затвора. Расстояние между установками вдувания и доменными печами составляет 300 м.

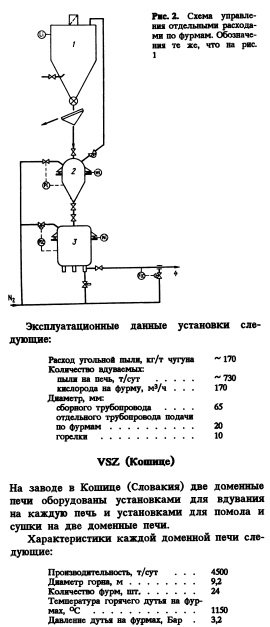

Каждая установка вдувания имеет два дозировочных бункера, от которых отходят два сбррных трубопровода к распределителю, расположенному рядом с доменными печами. От этих статистических распределителей угольная пыль разводится по фурмам. На каждом трубопроводе после распределителя установлен дроссельный клапан длиной 1м и диаметром 7 мм. Расход угольной пыли измеряется на отдельных трубопроводах (рис. 2). Установки для вдувания оборудованы системой подачи кислорода, который подается совместно с углем по одной трубке.

Установки сушки и помола (система вдувания) расположены рядом с доменными печами № 2 и 3. Доменные йечи VSZ Кошице имеют русскую конструкцию. Расстояния между системами вдувания и доменными печами ~ 350 м. Предусмотрена конструкция системы вдувания с параллельными бункерамидозаторами и сборными трубопроводами. Установки помола хтля и сушки работают с использованием от 'ящих дымовых газов воздухонагревателей с ратурой 200 °С. Отходящие газы воздухонагревателей отбираются от доменных печей перед дымовой трубой и транспортируются по трубопроводам диаметром 2,2 м на установку помола и сушки. Конструкция этой установки для помола обеспечивает производительность до 80 т/ч. конструкция системы вдувания обеспечивает нормальный 150 и максимальный 200 кг/т чугуна расходы. Гарантированный уровень расхода был достигнут через 30 дней после пуска. Эта установка для вдувания имеет сборные коллекторные трубопроводы. Установ ка запроектирована таким образом, чтобы в дальнейшем можно было осуществить внедрение вдувания кислорода. Площадь установки составляет 27x35 м. Общая высота совмещенной установки вдувания помола составляет 57 м. Приемный бункер заполняется конвейерным транспортом.

При помощи управляемого конвейера уголь загружается сверху и по центру валковой тарельчатой мельницы. Подаваемое количество регулируется по перепаду давления газа. Классификатор для отделения мелкой фракции из газа находится внутри валковой мельницы. В фильтровальной системе происходит отделение из газоносителя мелкой пыли, которая затем транспортируется в приемный бункер пыли. Каждая система вдувания оборудована приемным бункером пыли вместимостью 800 м3. Система вдувания работает по плотнопоточному методу: использование небольшого объема газоносителя при низкой скорости транспортировки. Генератор горячего газа, расположенный рядом с вертикальными мельницами* работает с отоплением доменным газом. Отходящие газы воздухонагревателей, 'технологический циркулирующий газ (при необходимости) и дымовой газ смешиваются в смесительной камере и подаются в мельницу при температуре (максимальной) 300 °С.

В соответствии с конструкцией генератора горячего газа управление юл выполнено таким образом, что по йормальной схеме установка работает с использованием отходящих газов воздухонагревателей. В случае возникающих проблем с подачей отходящих газов воздухонагревателей система управления позволяет работать с циркуляцией газа в системе. Однако этот способ работы используется в течение коротких промежутков времени и только в исключительных ситуациях. Поэтому влаго отделитель, понижающий температуру циркулирующего технологического газа, не устанавливается.

Система управления генератора газов позволяет компенсировать температурные отклонения в отходящих газах воздухонагревателей. После отделения пыли на фильтре * сушильные газы через вытяжную трубу с остаточным содержанием пыли до 20 мг/м3 и температурой ~800°С удаляются из системы помола и сушки.

Для нормального обслуживания и изза шумовыделений вентиляторы для циркуляции технологического газа и подачи отходящих газов воздухонагревателей расположены в специальном отделении. Вентиляторы для циркуляции имеют производительность до 220000 Вм3 при мощности 1000 кВ и давлении 120МБар. Вентиляторы для подачи отходящих газов воздухонагревателей имеют мощность 450 кВт при давлении 50МБар. Лифт и лестничная клетка расположены по центру вне здания. В этом случае фильтры расположены над приемными бункерами.

В проекте предусмотрена установка двух отдельных фильтров. Эта конструкция с двумя фильтрами позволяет в случае остановки одного фильтра на ремонтные работы продолжать работу на 60% общей производительности установки сушки и помола.

Удаление угольной пыли из фильтров в накопительный бункер угольной пыли осуществляется через шлюзовой затвор с помощью пластинчатых металлических конвейеров. Угольная пыль может транспортироваться от обоих фильтров в любой из накопительных бункеров. Проектом предусмотрен также один ресивер азота, предназначенный для компенсации отклонений по давлению, которые могут возникнуть во время эксплуатации системы пылевдувания и установки помола и сушки угля.

Установки по помолу и сушке, работающие с использованием отходящих газов воздухонагревателей, имеют ряд преимуществ таких, как использование остаточной теплоты и чистого и сухого газа, по сравнению с установками, использующими циркуляцию газа; вертикальные мельницы менее подвержены износу и более экономичны; наибольшими преимуществами обладает метод плотнопоточного транспорта пыли при низкой скорости потока; наибольшее распространение получили системы с подачей угля по отдельным трубам и со сборным трубопроводом; измерение расхода угля достаточно точно и надежно в эксплуатации; вдувание кислорода надежно в эксплуатации и позволяет увеличить расход вдуваемой пыли; установки сушки и помола угольной пыли достигли высокого технического уровня и надежны в эксплуатации; системы вдувания угольной пыли с подачей через сборный коллектор достигли расхода пыли до 180 кг/т чугуна; системы вдувания угольной пыли с подачей пыли через отдельные трубопроводы достигли расхода пыли до 210 кг/т чугуна; расход кокса может составить 290310 кг/т чугуна; коэффициент замены кокс (уголь) составляет 0,95.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994