К ВОПРОСУ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЖЕЛЕЗОРУДНОГО СЫРЬЯ КАЗАХСТАНА

В работе рассмотрены вопросы комплексной переработки глиноземсодержащего железорудного сырья Казахстана методом твердофазного восстановления оксидов железа. При использовании лисаковских руд эта технология позволяет миновать стадию передела в доменной пени, а алюмогематитовых руд и высокожелезистых бокситов освободиться от оксидов железа. После магнитной сепарации освободившиеся от железа спеки перерабатываются на глинозем простым способом содового выщелачивания. Приводятся оптимальные технологические параметры процесса металлизации и спекания глиноземсодержащего железорудного сырья КазахстанаКазахстан располагает крупными месторождениями высокожелезистых глиноземсодержащих руд. К ним относятся бурые железняки Лиса ковского и Аятского месторождений (10 млрд.т) железорудная база Карагандинского металлургического комбината (КарМК), алюмогематитовые руды Мюктыкульского и Озерного месторождений (100 млн.т) и сиде ритизированные бокситы Аятского, Белинского и Краснооктябрьского месторождений, входящих в состав Краснооктябрьского бокситового рудоуправления (сырьевая база Павлодарского алюминиевого завода).

Исследования, проводимые в настоящее время ХМИ НАН Казахстана, УралНИИЧМ, Механобр и др., направлены на переработку глиноземсодержащих железных руд типа Лисаковских по традиционной схеме руда — чугун — сталь. Однако на богатых по содержанию железа концентратах эта технология не находит применения изза невозможности работы доменной печи на высокоглиноземистых шлаках, о чем свидетельствуют опытнопромьхшленные испытания, проведенные на КарМК.

Работы по магнетизирующему обжигу высокожелезистых бокситов показывают, что в этом случае получаются алюминиевые концентраты, содержащие до 10% железа. Переработка этих концентратов в условиях Павлодарского алюминиевого завода (ПАЗа) не устраняет трудностей двухступенчатой схемы Байерспекание.

При использовании концентратов, получаемых из лисаковских руд, трудности комплект сной переработки кроются в повышенном содержании в железорудном сырье глинозема (доменный передел), а при использовании высокожелезистых бокситов — в повышенном содержании оксидов железа (Байерспекание).

Taiqm образом, до настоящего времени автор не располагает технологией комплексной переработки глиноземсодержащих железорудных материалов.

1. Глиноземсодержащие железные руды

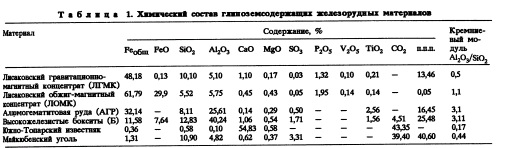

Лисаковские руды относятся к типу оолитовых бурых железняков. Разработано две схемы их обогащения: гравитационномагнитная и обжигмагнитная. Химический состав концентратов, получаемых по обеим схемам, представлен в табл. 1.

Технологическая оценка качества концентратов с точки зрения использования их в доменном переделе показывает, что переработка ЛГМК сопровождается образованием большого количества шлака, содержащего до 17—18 % А12Оэ И имеющего более высокую температуру плавления по сравнению с обычным доменным шлаком: при плавке ЛОМК выход шлака уменьшается, но содержание глинозема возрастает до 25—30%. Шлак в этом случае по составу попадает в геленитную область с очень высокой температурой плавления.

Как в первом, так и во втором случаях доменный передел требует повышенного расхода топлива—кокса и необходимости введения в шлак разжижающих добавок. Обжигмагнитный концентрат, имеющий кремниевый модуль, равный примерно 1, принято считать комплексным сырьем. Поэтому наряду с железом из него необходимо извлекать и глинозем. Опыт работы КарМК на окускованных материалах из ли саковских руд свидетельствует о невозможности комплексной их переработки.

Исследования по дальнейшему повышению качества концентрата путем его металлизации, использованию новых методов обогащения, направленные на традиционную схему дальнейшей их переработки, не нашли применение в металлургии.

2. Алюмогематиговые руды

В Северном Казахстане имеются месторождения алюмогематитовых руд (Мюктыкульское и Озерное), общие запасы которых оцениваются в 100 млн.т. Химический состав этих руд в сравнении с ЛГМК представлен в табл. 1.

Как видно из данных табл. 1, в рудах, имеющих кремниевый модуль 0,32, в два раза меньше железа и в четыре раза больше глинозема. Переработка такого материала на чугун и сталь по традиционной схеме практически неосуществима и нецелесообразна. Использование АГР для производства глинозема также неэффективно изза высокого содержания железа и низкого кремниевого модуля.

3. Высокожелезистые бокситы

Казахстан располагает значительными запасами сидеритизированных бокситов, которые в ближайшее время намечено использовать для производства глинозема на Павлодарском алюминиевом заводе. К ним относятся месторождения, входящие в состав Краснооктябрьского рудоуправления (КБРУ), Аятское, Белинское и Краснооктябрьское.

Бокситы отличаются повышенным содержанием оксидов железа, кремнезема, диоксида углерода и низким кремниевым модулем (Al2C>3/Si02 = 35).

Химический состав боксита представлен в табл. 1.

Использовать бокситы без предварительной подготовки (обжига, обогащения) по схеме Байерспекание экономически нецелесообразно.

В химикометаллургическом институте проведены исследования по обжигмагнитной схеме обогащения указанных бокситов и установлено, что при этом в магнитную фракцию переходит более 50% Fe, до 8% А1203 и Si02, в немагнитной фракции массовая доля железа составляет 7,7 %, А1203 61,5 %, Si02 16,7% и кремниевый модуль увеличивается до 3, 7. Освободиться от оксидов железа при этом не удается, поэтому трудности переработки высокожелезистых бокситов по схеме Байерспекание сохраняются.

Таким образом, технологическая оценка глиноземсодержащих железорудных материалов Казахстана показывает, что они являются комплексным сырьем, пригодным для производства как железа, так и глинозема. Для их переработки предлагается технология, в основу которой положены методы прямого получения железа.

4. Разработка бескоксовой технологии комплексной переработки глиноземистых железных руд и сидеритизированных бокситов Казахстана

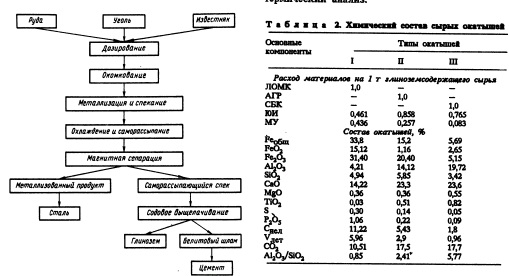

Разрабатываемая в Карагандинском металлургическом институте технология комплексной переработки глиноземсодержащего железорудного сырья Казахстана позволяет при использовании лисаковских руд миновать стадию передела в доменной печи (бескоксовая технология), а при использовании алюмогематитовых руд и высокожелезистых бокситов освободиться от оксидов железа и перерабатывать их простым способом содового выщелачивания. Предлагаемая технология осуществляется по схеме: руда металлизованный продукт — сталь — глинозем — цемент. Схема комплексной переработки представлена на рисунке.

Для определения технологических параметров предлагаемой схемы были использованы ЛОМК, АГР и СБК.

Расчет шихты проведен, исходя из следующих условий: дозировка угля определялась расходом углерода на полное восстановление оксидов железа и частичного восстановления кремнезема (до 0,5 % [Si]), степень науглероживания [С] = 4,0 %. Дозировка известняка определялась расходом оксида кальция из расчета получения в спеках двухкальциевого силиката и силикатов кальция с молярными отношениями: Ca0/Si02 = 2,0 и СаО/А1аОэ = 1,5. Химические составы сырых окатышей приведены в табл. 2.

Окатыши изготовлялись в барабанном гра нуляторе по стандартной методике. Они подвергались естественной сушке на воздухе. Прочность как сырых, так и сухих окатышей определялась методом сбрасывания и на раздавливание. Результаты определения прочности показывают, что наименьшую прочность на раздавливание (0,7 кг/окатыш) имеют окатыши, приготовленные из ЛОМК. Окатыши П (АГРО) и П1 (СБК) типа имеют высокую прочность на раздавливание 3—5 кг/окатыш и не разрушаются при сбрасывании.

Окатыши подвергались металлизации и спеканию при различных термовременных параметрах (температура 9001400 °С, время изотермической выдержки 30120 мин). Охлаждение окатышей проводилось на воздухе.

Исследование фазового состава продуктов взаимодействия определялось рентгенофазовым

Исследования показывают, что оптимальными параметрами спекания рудофяюсоугольных окатышей являются температура 13001350 °С и время 60 мин. При этих условиях в процессе охлаждения протекает полное саморассыпание окатышей с образованием металлизованного продукта, содержащего 0,30,5 % [Si]; 0,80,9% [Р] и 12% [С]. Установлено, что с увеличением температуры увеличивается размер зерен скоагулировавшихся частиц железа, фракция +0,5 мм возрастает от 40 до 60%.

Анализ рентгенограмм отмагниченных проб спеков показывает, что основными фазами являются 2СаО • SiOa, СаО • А1а03. В пробах, спеченных при температуре 12001250 °С, наряду с этими соединениями присутствуют вюс титная фаза FeO, алюмосиликаты кальция, в частности геленитная форма 2СаО * SiOa •

* А1а03, ферриты кальция и трехкальциевый железистый силикат андродит ЗСаО •

* FeaOs • 3SiOa. При дальнейшем повышении температуры (13001350 °С) более полно протекают восстановительные процессы, и количество вюститной фазы и железистого силиката уменьшается. Это, в свою очередь, приводит к полноте взаимодействия компонентов пустой породы с образованием р 2СаО • SiOa и алюминатов кальция. При охлаждении этих окатышей происходит модифика

ционное превращение р — 2СаО • SiOa в у — 2СаО • SiOa, что сопровождается увеличением объема и приводит к полному саморассыпанию окатышей. Дальнейшее увеличение температуры приводит к полному оплавлению окатышей и их взаимодействию с материалом тигля, при этом частицы железа сплавляются между собой в слиток.

Отделение скоагулировавшихся частиц металла от спека осуществлялось магнитным сепаратором типа СМС при напряженности магнитного поля 38000 А/м.

Спеки подвергались выщелачиванию в содовом растворе, степень извлечения глинозема в раствор при температуре 90 °С и отношении жидкого к твердому Ж:Т = 6:1 составляла 8592%.

Таким образом, при металлизации и спекании рудофлюсоугольных окатышей по предлагаемой технологии достигается комплексное использование сырья, позволяющее наряду с железом извлечь и глинозем.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994