КОЛПАКОВЫЕ ОТЖИГОВЫЕ ПЕЧИ Nicon/н2: ОТВЕТ НА ЗАДАЧИ БУДУЩЕГО СТОЛЕТИЯ

Технология отжига при усиленной конвекции в водородной атмосфере (HICON/H2) была разработана (фирмой EBNER и стала наиболее популярной технологией отжига стали. В данном докладе представлено современное состояние развития конструкции установки и оборудования с учетом их знамения для успешной работы в будущем столетии.Процесс HICON/Ha был разработан 20 лет назад для обработки металлов на основе меди; в сталеплавильной промышленности он был применен И лет назад.

Конструкция всех этих стендов основана на принципе цельнометаллического вогнутого кожуха вокруг изоляционного слоя стенда с использованием циркуляционных вентиляторов с садкой до 180 т.

Батарея печей HICON/Hj в России в составе 15 печей пущена к производству на Ш1МК:

Нововведения в компоненты конструкции

Установка для проведения отжига обеспечивает безопасность работы и высокое качество отжигаемых рулонов.

Кроме того, обеспечены: абсолютная безопасность при работе с газовой средой, состоящей из 100 % Н2; высокая производительность отжига и охлаждения; низкие? затраты на эксплуатацию и обслуживание; наилучшие механические свойства продукции после отжига и поверхностная чистота, (по меньшей мере равной чистоте, полученной на установках непрерывного отжига рулонов, хотя они подвергаются в этом случае очистке перед отжигом в отличие от процесса HICON/H^

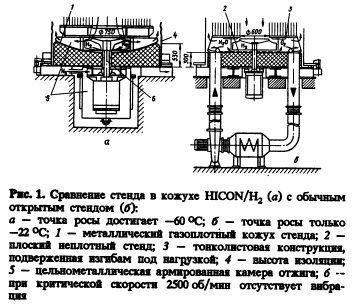

Конструкция стенда

Основой установки отжига является стенд с цельнометаллическим корпусом и системой циркуляции. Значение обработки в особо чистой атмосфере при сверхнизкой точке росы еще более увеличилось за последнее время. Это было учтено следующим образом: внутренние опорные колонны и опорный стенд выполнены еще более жесткими. Вогнутый кожух изготовлен из очень пластичной жаропрочной стали и не образует трещин; отсутствуют необязательные сварные швы и отверстия в кожухе; единственные сварные швы оставлены на стыке с цилиндрической частью и в месте прохода центральной трубы, в которой вращается ось вентилятора. Эти сварные швы выполнены сварочным автоматом. Они газоплотные и контролируются с помощью рентгеноскопии.

Для обеспечения абсолютной безопасности термическая изоляция под кожухом заполнена азотом с образованием так называемой азотной подушки.

Приведенные преимущества конструкции стенда нового поколения позволяют рассчитывать на его повышенный срок службы в течении многих лет.

Высокоскоростной вентилятор

Аналогичные разработки выполнены по приводу и рабочему колесу вентилятора. Были проведены значительные исследования по подбору точной геометрии рабочего колеса при расходах до 90000 ъ?/ч. Приводной двигатель с усиленным валом и массивными подшипниками точно подогнан к рабочему колесу (которое обладает малым весом несмотря на большие размеры) так. что при критической скорости около 2500 об/мин — [обычно 1800 об/мин (60 Гц)] обеспечивается полное отсутствие вибрации.

Рабочие колеса изготавливают из специальных жаростойких легированных сталей, содержащих значительное количество никеля, и подвергаются сварке с помощью сварочных автоматов. При этом увеличивается сопротивление ползучести и повышается продолжительность срока службы.

Все детали стенда и вертилятора подвергаются тщательному контролю качества с помощью метода электронного баланса.

Сравнение с открытым плоским стендом На рис. 1 показан стенд в кожухе HICON/Hj (а) и рядом с обычным открытым плоским стендом (б)9 также оборудованным большим вентилятором и работающим с использованием водорода.

Идеальный поток газа внутри стенда вогнутой формы и правильная конфигурация входных и выходных диффузоров обеспечивают минимально возможную турбулентность газового потока, направленного вверх к муфелю и максимальную интенсивноость конвективного теплообмена в рулонах, тем самым обеспечивая уменьшение времени отжига и охлаждения. Это повышает производительность на 20 % по сравнению с другими конструкциями стендов.

При использовании плоского стенда время, потерянное при разогреве, может быть скомпенсировано посредством перегрева муфеля на 110 °С, что уменьшает срок службы муфуля ц увеличивает энергозатраты.

Во время остывания охлаждающий эффект на 100% зависит от активности теплообмена, что означает значительное увеличение времени охлаждения у плоского стенда.

Установки фирмы EBNER осуществляют охлаждение только муфеля и не используют внешнее охлаждение. Большие входные и выходные патрубки внешнего охлаждения отбирают тепло во время нагрева и делают невозможным надежное уплотнение стенда. Кроме того, если возникает неисправность во внешнем охлаждении, то вся печь выходит из строя.

В газоплотном стенде тепловые потери минимальны потому, что водород, обладающий высокой теплопроводностью, не проникает через тепловую изоляцию, толщина которрй сос 7 тавляет 500 мм. Опорная плита и охлаждаемый с обеих сторон фланец муфеля не подвержены перегреву и деформации. При этом необходимо только минимальное техническое обслуживание; общий расход энергии уменьшается на 2 м3/т природного газа и примерно на 1мУт охлаждающей воды на фланец.

При применении стенда HICON/Hj можно получить очень низкую точку росы, что позволяет иметь чистую поверхность загружаемых в печь материалов.

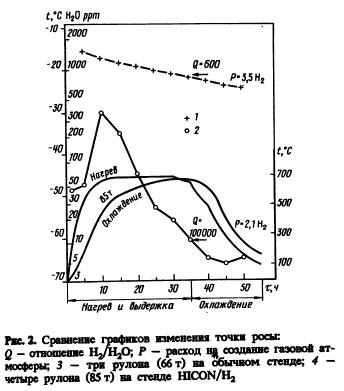

На рис. 2 показан профиль кривой во время цикла нагрев — охлаждение для двух сравниваемых систем. В установке отжига HICON/Hj точка росы после продувки имеет довольно низкое значение (—45 °С), затем повышается до 30 °С и опускается до 60 °С (10 ppm водяного пара) в конце выжержки. Отношение водород/водяной пар в этот момент составляет 100000 при расходе водорода только 2 м2/т. Во время охлаждения точка росы снижается до — 65 °С.

Даже при значительно более эысоком расходе водорода (до 3,5 MVT) тбчка росы на обычном открытом стенде не падает ниже 22 °С и отношение водород/водяной пар составляет „ около 800, т.е. на два порядка ниже.

Даже при значительно более эысоком расходе водорода (до 3,5 MVT) тбчка росы на обычном открытом стенде не падает ниже 22 °С и отношение водород/водяной пар составляет „ около 800, т.е. на два порядка ниже.

Муфель

Как и для стенда используется жаростойкая сталь, обеспечивающая не только нормальное сопротивление текучести, но и остаточную гибкость. Толщина стенок немного увеличена и сварку проводят с помощью .роботов. Сварочные швы муфеля полностью контролируются с помощью рентгеноскопии!

С целью обеспечения как можно более долгого сохранения формы муфеля с предотвращением образования трещин и для достижения максимальной адгезии окалины и, тем самым, продолжительности срока службы, разработана специальная технология охлаждения.

Нагревательный колпак

Нагревательный колпак HICON/Hj имеет подвод топлива в два раза более мощный, чем у обычных печей HNX: около 1400 кВт для 110 т загрузки и около 1800 кВт для 180 т загрузки.

Теплота передается в рулоны посредством конвективного потока чистого водорода.

Технология высокоскоростных горелок получила дальнейшее развитие. Срок службы значительно увеличился в связи с полным исключением горелочных блоков. Выделение NO* значительно снизилось. С установкой устройства, которое осуществляет подмешивание части дымовых газов в воздух горения, система может удовлетворить все более ужес , точающиеся требования, предназначенные для следующего столетия ( в настоящее время 100 ppm NO*, несмотря на подогрев воздуха горения до 400 °С).

Процесс нагрева непрерывно управляется в интервале между 100 и 15% от полного количества подаваемого дутья. Управление включением и выключением ниже 15% ограничено относительно коротким периодом окончания выдержки. С учетом наличия большого центрального рекуператора и изоляции, полностью выполненной из волокнистых изделий, энергозатраты на процесс незначительные.

Футеровка нагревательного колпака выполнена из волокнистых изделий. Если муфель уже подвергался какимлибо деформациям после продолжительной работы, но остался герметичным, то эта мягкая футеровка легко скользит по нему, и эксплуатацию муфеля можно продолжить.

Система дожигания водорода оборудована дополнительными горелками, работающими на природном газе, и отдельнной системой смешения газа и воздуха для предотвращения влияния колебаний расхода водорода и количества прокатных масел, испаряющихся из загружаемой продукции. Таким образом, опасные компоненты, такие как толуол* бензол, ксилол и т.д. максимально разлагаются. Трубопровод от печи до горелки имеет конструкцию, позволяющую максимально уменьшить вероятность конденсации в трубопроводе и тем самым сократить затраты на обслуживание установки.

Охлаждающий колпак

Конструкция охлаждающих колпаков также была улучшена: воздуходувки (фирма EBNER перешла на установку радиальных вентиляторов несколько лет назад) стали более мощными, и водяное распыление (сверху с использованием новой конструкции душирующих сопел) стало более равномерным и свободным от образования пузырей. В результате получена большая мощность охлаждения и большой срок службы муфеля.

Также разработана новая система интенсивного охлаждения одним только воздухом, по своим характеристикам приближающаяся к системам совместного охлаждения воздухом и водой. При этом может быть полностью исключена система охлаждения водой, и продолжительность службы муфеля увеличивается.

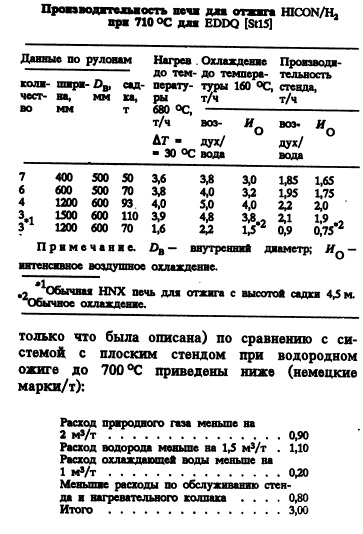

Производительность и стоимость

В таблице представлены поизводительности нагревательного колпака, охлаждающего колпака и стенда при садке средней и широкой полосы весом от 50 до 110 т. При использовании установок HICON/Hj НОВОГО поколения получено дальнейшее увеличение производительности (примерно на 15 %) по сравнению с последними конструкциями» хорошо себя зарекомендовавшими.

Сравнение старой обычной ( пятая строка в таблице) установки HNX (отсутствует возможность загрузки садки высотой 5200 мм из за малого размера рабочего колеса вентилятора, так что только три рулона вессом 70 т могут быть загружены) показывает, что на ней можно получить только 40% производительности установки отжига HICON/Hj.

В течение определенного периода времени на установке HICON/H* можно обработать более чем двойное количество по сравнению с обычной установкой; на установоке HICON/H* можно обрабатывать за 4 года столько же, сколько на обычной установке за 10 лет.

Кроме того, интенсивное воздушное охлаждение лишь на 25% медленнее по сравнению с воздушноводяным при охлаждении до температуры 160 °С. Производительность стенда снижается на 12%.

Это означает, что для установки, состоящей из восьми стендов v требуется один дополнительный стенд (вместе с муфелем, стендом клапанов и колпаком для интенсивного воздушного охлаждения) для достижения той же производительности при использовании только воздуха в качестве охладителя.

Преимущества системы EBNER (которая только что была описана) по сравнению с системой с плоским стендом при водородном ожиге до 700 °С приведены ниже (немецкие марки/т):

Производительность на один стенд увеличивается до 20%.

Производительность на один стенд увеличивается до 20%.

Для установки из 56 стендов с производительностью 80000 т/мес за 5 лет экономия составит 14 млн. DM.

Дополнительные преимущества: максимальная продолжительность работы в течении года; высркая безопасность при работе со 100% прекрасные механические свойства; чистая поверхность после обработки.

Гарантии качества и безопасности

Фирма EBNER установила высокие стандарты изготовления и контроля качества изделий (сертификат на работу в соответствии с ISO 9001).

Приняты все меры для полученния надежной й безопасной работы со 100% Н2 при избежании любых инцидентов, независимо от их величины*

Нацример, мы настаиваем, чтобы при использовании водорода сварные швы муфелей и стендов подвергались рентгеноскопическому исседованию. Установки фирмы EBNER работали с применением водорода с начала 70х годов, и взрывов на них «никогда не было. Основной идеей нашей философии безопасности является

плотнометаллический муфель вокруг загружаемого материала: муфель проверяется на утечки с помощью азота в начале и в конце каждого отжига при высоких температурах, что является возможным только с применением полностью закрытого кожухом стенда EBNER.

Контроль продувки соответственно воздуха и водорода азотом соответственно в начале и в конце цикла осуществляется тремя независимыми методами.

Во время первой продувки содержание кислорода сначала понижается до уровня ниже предела воспламенения и затем далее для избежания частичного окисления рулонов.

Два отводящих патрубка от стенда (один для смеси воздухазот» другой для смеси водород азот) соединены с двумя отводящими трубопроводами так» что образование взрывоопасной смеси воздуха и водорода невозможно.

Контролируется также положительное избыточное давление под муфелем; если оно падает ниже установленного значения» то давление восстанавливается подачей азота.

На находящихся в эксплуатации 1500 стендов йа 210 компаниях в 40 странах (причем наиболее старые работают около 20 лет) были отмечены самые разнообразные неожиданные ситуации. Все они были учтены при разработке нашей системы безопасности.

Автоматизация процесса отжига

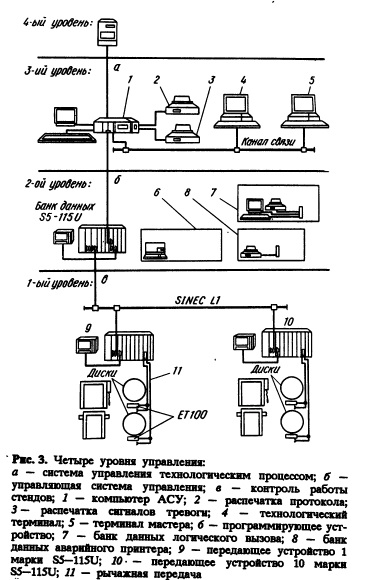

На рис. 3 представлена общая схема системы автоматизации установки колпаковых печей.

Система автоматизации состоит из четырех уровней: 1й уровень — подчиненный уровень (контроль за работой стендов); 2ой уровень

упраляющий уровень (банк данных); 3ий уровень — система автоматизации процесса; 4й уровень — передача информации в АСУ (П).

Распределение автоматики по четырем уровням имеет следующие преимущества:

1. Работа всех уровней осуществляется в автоматическом режиме» хотя возможно и ручное управление (например» во время проведения работ по техническому обслуживанию).

2. Каждый уровень может работать независимо при выходе из строя верхних уровней.

3. Конфигурация системы позволяет обеспечить от 2 до 24 стендов.

4. Система обеспечивает высокий уровень безопасности.

Входные и выходные сигналы передаются между подчиненным уровнем и электронными преобразователями.

Входные и выходные сигналы передаются между подчиненным уровнем и электронными преобразователями.

Эти связи используют для управления приводами (например» вентилятора и т.д.) и устройствами (например, электромагнитными клапанами и т.д.), управления работой в соответствии с программой, управления температурой и составом газовой атмосферы и наблюдения за средствами безопасности, а также в качестве интерфейса (SINEC LIBUS) к управляющей системе.

Подчиненная система PLC является одним из уровней двойной системы безопасности; система безопасности также выполнена с помощью обычной релейной техники.

Система PLC осуществляет также непрерывную проверку функций обычной релейной техники.

2 й уровень: управляющая система Как и подчиненная система, управляющая система выполнена на PLC SIMENS S5—115 с 12цветным монитором с интегрированной функциональной клавиатурой и цифровым пультом. Управляющая система Master имеет следующие функции:1. Контролирует работу всех обслуживающих отделений (подвод и отвод энергоносите гидравлической станции и т.д.).

2. Собирает данные по 20 стендам.

3. Сохраняет в памяти 98 фиксированных программ отжига.

4. Обеспечивает интерфейсную связь с монитором.

5. Обеспечивает интерфейсную связь с подчиненной системой через шину L1.

6. Обеспечивает интерфейсную связь с системой автоматизированного управления CP 525V24/TTV.

3 ий уровень: система автоматического управления (АСУ) Этот уровень постоянно требуется нашим заказчикам. Система осуществляет:

1. Слежение за работой

Система обеспечивает информацию по общему состоянию установки отжига, где в различных окнах цветного монитора показано состояние процесса.

2. Управление качеством

Осуществляется хранение алгоритмов по последовательности отдельных технологических операций. Собираемая информация сравнивается для образования программы процесса отжига; проводится контролирование температуры кривых, расходов и т.д.

Кроме того, осуществляются: эксплуата

ция; определение последовательности операций; отладка и пересчет программы отжига от контрольной точки; статистическая обработка; хранение данных; ввод программы отжига и охлаждения как извне, так и непосредственно на компьютере.

4 ый уровень: система АСУ(П)

Это может быть система управления производством, система производства и планирования, система обработки данных или система учета перемещения материала и оптимизация складирования рулонов.

Данные могут передаваться между системой АСУ(П) и системой управления процессом через обычный интерфейс.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994