КОМБИНИРОВАННАЯ (ИНТЕГРИРОВАННАЯ) ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЧУГУНА (COREX) И ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ

Ряд новых плавильновосстановительных процессов получения жидкого чугуна находятся на различной стадии промышленного освоения. Цель этих работ заключается в снижении энергозатрат, в расширении сортамента используемых сырых материалов, в снижении вредных выбросов в окружающую среду и в снижении стоимости. Производство чугуна в доменных печах требует большого количества кокса. Но из всего мирового запаса углей только 10% могут использоваться для приготовления металлургического кокса В связи с этим работы по созданию процессов альтернативных доеменному велись на протяжении многих лет. В настоящее время процесс COREX является единственным промышленным процессом, который может служить альтернативой доменному процессу. Эта уникальная комбинация позволяет не только существенно сократить энергетические затраты, но и создать новое выдающееся поколение технологических процессов, не загрязняющих окружающую среду.Процесс COREX производства чугуна и продуктов прямого восстановления

Процесс COREX это плавильновосстановительный процесс для получения жидкого чугуна из руды и угля с низкими затратами и минимальными вредными выбросами в окружающую среду (рис. 1).

Процесс разрабатывался в течение ряда лет совместными работами VOEST—ALPINE In dustrienanlagenbau, ее германским отделением и бывшей компаний "KORF". Впервые результаты работ были представлены в конце лета 1982 г. и вызвали широкий мировой интерес.

Сейчас около 20 плавильновосстанови тельных процессов находятся в стадии разработки или в опытной эксплуатации. Процесс COREX — пока единственный процесс, который вышел на промышленную эксплуатацию и выдает жидкий чугун, используя руду и некоксующий ся уголь. Качество чугуна, поизводимого на установке COREX, является таким же, как и качество чугуна из обычных доменных печей. Можно отметить, что пока процессу COREX нет альтернативы. Только процесс COREX получил полное развитие и находится в эксплуатации в промышленных масштабах.

Основываясь на положительных результатах, полученных на опытной установке, первая установка с производительностью 1000т/сут была заказана компанией "ISCOR" (Южная Африка) в 1985 г. Эта первая промышленная установка имела производительность 300000 т/год чугуна. С конца 1987 г. установка работает с полным одобрением компании "ISCOR".

батывается в сталь на электропечах завода Pretoria Works.

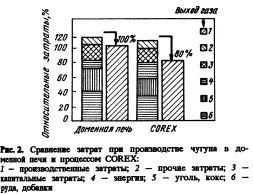

Основываясь на условиях Южной Африки, себестоимость продукции при использовании процесса COREX была снижена на 25% по сравнению с традиционным процессом получения чугуна в доменных печах (рис. 2).

Приведем средние данные по производству и потреблению (апрель—сентябрь, 1993 г.).

Состав чугуна, %: 4,24 С; 0,6 Si; 0,33 S; 0,16 Р. Температура 1493 °С; выход шлака 0,45 кг/т.

Расход: 1497 кг/т руды; 1183 кг/т угля; 424 кг/т флюсов; 588 MVT кислорода.

В декабре 1992 г. одна из крупнейших металлургических компаний мира TOSCO” в Южной Корее подписала контракт на сооружение на заводе Поханг установки для производства 2000 т/сут чугуна. Годовая производительность составит 600000 т при работе на кусковой руде и 800000 т при работе на окатышах. Пуск установки предстоит в 1995 г.

По сравнению с обычным доменным процессом, процесс COREX дает следующие основные преимущества: использование не поготовленного некоксующегося угля; более низкое потребление энерегии; меньшие выбросы в атмосферу, меньшая себестоимость продукции.

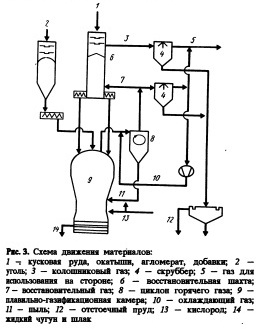

В восстановительную шахту (рис. 3) загружают кусковую руду (или агломерат, или окатыши, или смесь этих компонентов) и, проходя навстречу восстановительному газу, материал восстанавливается до губчатого железа (до 90% шихты). В дальнейшем губчатое железо шнековым транспортером подается в плавильно газификационную камеру, где кроме окончательного восстановления и плавления проводятся все необходимые металлургические операции с металлом и шлаком.

Выпуск чугуна и шлака осуществляют так же, как и в обычной доменной печи.

Восстановительный газ образуется в пла вильногазификационной камере, где газифицируется уголь, загружаемый сверху. Кислород является газифицирующим агентом. Благодаря высокой температуре под куполом пла вильногазификационной камеры (более 1000 °С), высшие углеводороды, выделяющиеся из угля, моментально разлагаются на оксид углерода и водород. Таким образом, в камере не образуются такие нежелательные побочные продукты, как смолы, фенолы и т.п.

Газ, образующийся* в газификационной камере, состоит из СО и Н2, а также содержит в себе угольную пыль и частицы железа. С позиций технологии и экономики мелкая пыль в основном улавливается в циклонах горячей очистки и через оборотную систему подается в газификатор. Специальная кислородная горелка дожигает углерод в пыли до СО, а также расплавляет золу и другие элементы в пыли. Газы, выходящие из циклона, подаются в восстановительную ши?ту. Здесь происходит восстановительный процесс одновременно с десульфуризацией газа. С учетом добавления

Газ, выходящий из восстановительной шахты, очищается и охлаждается в скруббере и затем его можно использовать, как сопутствующий газ для производства электроэнергии или его используют на электростанциях, химических и металлургических заводах, а также на заводах по производству железа прямого восстановления.

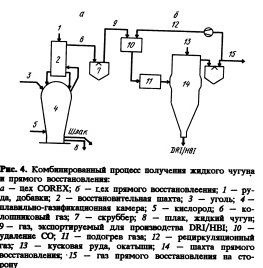

Прямое восстановление железа (DRI) это процесс, заменяющий процесс плавления лома, и в дальнейшем мы приведем описание процесса прямого восстановления совместно с процессом COREX (рис. 4).

Описание процесса прямого восстановления

Газ, отходящий от установки COREX, имеет высокую восстанавливающую способность, но перед поступлением в шахту восстановления из него удаляют углекислый газ (рис. 5).

Удаление углекислого газа производится известными и опробованными процессами, такими как циклической адсорбцией по давлением или химическим процессом (например, моно этаноламиновой очисткой).

Для получения оптимальной температуры восстановительного газа (перед тем, как он будет подан в восстановительную шахту) после удаления углекислого газа газ необходимо подогреть. В теплообменнике газ прогревается примерно на 400 °С.

Подогрев газа до температуры 850 °С (наиболее подходилиая температура восстановления) должен происходить очень быстро, чтобы не допустить выделения элементарного углерода.

Для этой цели небольшое количество газа смешивают с кислородом и вместе с овновной массой газа вдувают в камеру сгорания, где температура и поднимается до заданной и составляет 850 °С.

Подогретый восстановительный газ поступает в нижнюю часть шахты и проходит через опускающуюся сверху шихту, состоящую из окисленного материала. Восстановленная железная руда опускается вниз шахты и выгружается непрерывно.

Восстановительный газ, отходящий из шихты, содержит С02 и HjO. Поэтому, чтобы снова начинать цикл, он должен быть очищен oi С02 и НА

Большая часть HjO конденсируется при очистке газа в результате прохождения его через мокрый скруббер. Удаление С02 производится в рассмотренных ранее системах.

Система непрерывной выгрузки

В зависимости от того, используется ли восстановленное железо в рядом стоящем сталеплавильном цехе или отправляется на сторону, выгрузку проводят в виде холодных или горячих брикетов.

Холодная выгрузка

В нижней части восстановительной шахты восстановленный продукт охлаждается циркулирующим газом.

Охлаждающий газ отбирается из верхней части шахты, охлаждается и очищается в скруббере и через компрессор подается в нижнюю часть шахты.

Охлажденный металлизованный материал непрерывно выгружается из нижней части шахты.

Мелочь и пыль от металлизованного материала направляется на установку холодного брикетирования с использованием жидких связующих. Другая возможность использования мелочи и пыли — это подача их в плавильно газификационную камеру установки COREX. В этом случае брикетирования не требуется.

Система горячего брикетирования

Поток горячего восстановленного материала направляется в машину горячего брикетирования, которая выдает непрерывную полосу брикетов.

Полоса разделяется на специальном устройстве на отдельные брикеты, которые потом направляются на вибрационное сито. Отсев после вибрационного сита возвращается на брикетирующее устройство. Брикеты из брикетирующего устройства направляются на охлаждение, производимое водой, а затем при температуре приблизительно 100 °С их подвергают сушке и направляют на склад.

В отсев отходит очень небольшая часть продукции и получаемые брикеты восстановленного железа имеют высокую сопротивляемость к вторичному окислению, поэтому их можно перевозить автомобильным и морским транспортом по железной дороге.?

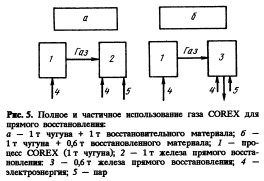

Если не требуется максимального производства восстановленного материала, то остающийся не используемый газ может направляться на производство энвртш. При этом полностью или тасхичто покушаются энергетические затраты, необходимые для работы установки COREX.

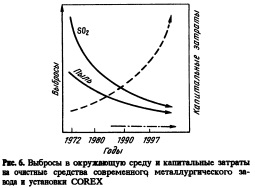

Соотношение между производством чугуна и восстановленного материала зависит от количества и качества попутного газа, следовательно, и от качества и количества угля, используемого для производства восстановительного газа (рис. 6).

Комбинирование процесса COREX с прямым восстановлением позволяет получить экономический высококачественный продукт. Такая комбинация является ступенькой к новому поколению процесса производства чугуна и стали, основанного на использовании дешевого угля и отвечающего возрастающим требованиям защиты окружающей среды.

Снижение себестоимости при высоком качестве продукции основано на: комбинации процесса COREX с прямым восстановлением руды; производстве жидкого чугуна по качеству не уступающему доменному; использовании дешевых сырых материалов, включая некоксующийся уголь и кусковую руду; использовании газа как восстановительного реагента при прямом восстановлении.

Высокая гибкость процесса COREX в сочетании с прямым восстановлением позволяет выбирать любую стратегию в металлургическом производстве.

Мы считаем что комбинация процесса COREX с процессом прямого восстановления — это идеальное решение вопросов, касающихся производства высококачественной стали.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994