КОНЦЕПЦИЯ "ДАНАРК" УСОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ ВЫПЛАВКИ В ДУГОВЫХ ПЕЧАХ ПЕРЕМЕННОГО ТОКА

Современные конструкции электродуговых печей преследуют две цели: увеличение производительности печей и снижение производственных затрат. Во многих странах электроэнергия является основным источником потребления. По этой причине оптимизация процесса важна с точки зрения замены части электроэнергии другими энергоносителями. С другой стороны, в дуговых печах изза нестабильного горения дуги возникают колебания тока, порождающие флинкерэффект, величина которого часто превышает устанавливаемую электрокомпаниями, особенно для линий с низким уровнем замыканеий. В этих случаях необходимо устанавливать компенсационные системы типа статических реактивных компенсаторов, синхронных компенсаторов и тл. Эти системы вмешиваются после возникновения нарушения стационарного режима для его исправленияФирмой "Даниели" разработана и внедрена система Данарк, обеспечивающая полную утилизацию альтернативных источников энергии с гомогенным и контролируемым распределением в печи; снижение колебаний тока и реактивной мощности и, следовательно, фликкер эффекта.

Новая концепция "Данарк" для дуговых печей переменного тока состоит в использовании печи со стабилизатором или дросселем насыщения для динамического контроля реактивности системы в соответствии с условиями горения дуги в сочетании с продувкой кислорода, нейтрального газа и метана через днище печи, вдуванием углерода под уровень ванны, а также дожиганием СО при помощи специальных горелок.

Другими словами, замысел новой печи "Данарк" сочетает в себе эффективный контроль и использование электрической дуги с вводом в печь дополнительной энергии при высоком К.П.Д.

Подвод дополнительной энергии

Для подвода дополнительной энергии в печь последнюю оснастили следующим оборудованием: донными фурмами для вдувания кислорода; фурменной системой для подачи кислорода и углерода; горелками для снижения и дожигания; фурмами для вдувания углерода.

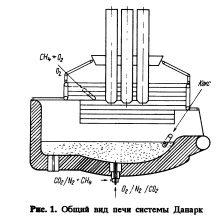

Применение альтернативных энергоносителей в сочетании с электроэнергией имеет целью достижение равномерного теплового распределения в печи (рис. 1). В этом случае холодные зоны исчезают, и время плавления шихты сокращается.

Донные фурмы для ввода кислорода, метана и нейтрального газа

Целью инжекции кислорода через фурмы, расположенные в днище печи, состоит в окислении углерода, перемешивании ванны и повышении температуры расплава. Перемешивание при продувке кислородом через фурмы более эффективно, чем при использовании обычных пористых пробок, так как донную продувку начинают при относительно низкой температуре стали и ее высокой вязкости. Вдуваемый кислород реагирует с углеродом и другими элементами в стали, в результате чего выделяется тепло, достаточное для повышения температуры стали, и улучшается его перенос к шихте. Этого не происходит при перемешивании через обычные пористые пробки. Использование донных фурм также позволяет начинать продувку кислорода раньше и повышает реакционную зону по сравнению с использованием кислородной фурмы.

Удельная теплота, высвобождаемая при окислении углерода, составляет 2,75 кВт • ч/нм3 кислорода.

Метан и нейтральный газ (азот или С02) вдувают, главным образом, для охлаждения донных фурм. Метан наиболее подходит для этой цели, уменьшая износ футеровки и донных фурм:

Эффект охлаждения, благодаря распаду СН4, происходит в зоне отрыва газовых пузырей от донных фурм. Это создает так называемый гриб, который защищает фурмы и футеровку днища. Углерод и водород, продукты распада метана, окисляются в объеме стальной ванны с выделением тепла. Суммарный тепловой эффект этих реакций является положительным и составляет 1,5 кВт*ч/нм3 СН4.

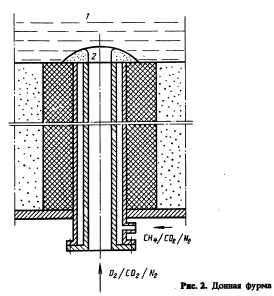

Донная фурма состоит из двух концентрических трубок. Кислод продувают через центральную трубку, а метан и нейтральный газ — через кольцевую. Соотношение между метаном и кислородом изменяют от 0,15 до 0,20 и точно выдерживают. Это соотношение определяет размер и форму полученного "гриба" (рис. 2).

При недостаточном расходе метана образуется маленький и плохо сформированный гриб. При чрезмерном расходе метана относительно кислорода образуется большой гриб, что приводит к закупорке газового потока и деформированию трубки фурмы. При правильном соотношении СН4/02 размер и форма гриба обеспечивают защиту фурмы и днища.

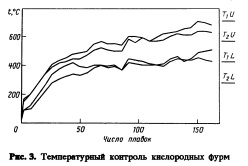

Температурный контроль фурм осуществляется при помощи двух термопар, расположенных в фурменном блоке. На рис. 3 представлены результаты температурного контроля фурм за одну неделю работы. Стоимость фурм составляет 400 плавок.

Фурменная система для ввода кислорода и углерода

Фурма располагается на стенке печи в положении, обеспечивающем максимальное проникновение кислорода в ванну. Установка фурмы на стенке печи предпочтительнее, чем обычный ввод через рабочее окно печи. Преимущество заключается в том, что фурма устанавливается под более крутым углом и может быть задействована раньше. При таком расположении рабочее окно остается закрытым в течение длительного периода времени, что позволяет избежать проникновения холодного воздуха в печь.

В течение всего периода расплавления и нагрева ванны кислород подают через фурму в ультразвуковом режиме. Выполняемые функции в этом случае те же, что и при продувке кислородом через донные фурмы, однако степень перемешивания ниже по сравнению с донными фурмами.

Ввод кислорода и углерода в ванну важен для образования пенистого шлака достаточной толщины с целью эффективного использования мощности дуги для нагрева ванны.

Кислородные, воздушные и метановые дожигающие горелки

В обычной печи большая доля химического тепла углерода теряется с отходящими газами и пылью. Дожигание СО в атмосфере печи является важным моментом в утилизации этой энергии в процессе расплавления.

Специальные дожигающие горелки выполняют две различные цели: во время начальной стадии они подогревают шихту и помогают ее плавлению; в последующий период через эти горелки подают кислород с избыточным расходом для дожигания оксида углерода, образующегося в стальной ванне.

На начальной стадии горелки питают смесью метана, воздуха и кислорода для сокращения расхода кислорода и получения низкотемпературного факела переменной ширины. Это позволяет избежать проплавления шихты, так как на этой стадии ее нужно только подогреть. В последующий период горелки используются, главным образом, как кислородные продувочные устройства для сжигания окиси углерода. На этой стадии расход кислорода и метана постепенно снижают.

Для максимального использования энергии сгорания оксида углерода реакция между кислородом и оксидом углерода должна протекать как можно ближе к поверхности шлака. Для этой цели во время дожигания вдувается определенное количество метана, чтобы получить достаточно тепла, идущего на повышение температуры инжектируемого кислорода. При этом повышается кинетика процесса дожигания и оксид углерода сгорает над поверхностью шлака, а не в верхней части печи.

Инжекция углерода в стальную ванну

Углерод, окисляемый кислородом, который продувают через донные и верхнюю фурмы, содержится в шихте и вдувается также в расплав. Для этой цели используют специальную керамическую трубку, помещаемую в огнеупорную футеровку стенки. В качестве несущего газа может быть использован воздух или азот.

Расположение оборудования для дополнительного подвода энергии

Горелки, донные* и кислородную фурмы и фурму для вдувания углерода располагают так, чтобы не допустить холодных зон, а также получить равномерное распределение энергии внутри печи. Горелки тангенциально размещены в стенке печи, и их газовые потоки направлены к донным фурмам. Это сделано по двум основным причинам: вопервых, для избежания чрезмерного окисления электродов и, вовторых, что наиболее важно, для направления потока кислорода во время дожигания в зону образования оксида углерода. Для печей емкостью <90 т используют три донных фурмы и шесть горелок. Для печей большей емкости число донных фурм и горелок может быть увеличено.

Подвод электрической мощности #

Возможность увеличения мощности в печи для расплавления металла с целью снижения времени работы печи под нагрузкой и, следовательно, увеличения производительности печи во многих случаях лимитируется мощностью короткого замыкания существующей питающей сети.

В настоящее время немногие дуговые электропечи можно эксплуатировать без' устройств, компенсирующих воздействие на электросеть. Способы ограничения возмущений дуговой электропечи на питающую сеть могут быть поделены на две отличные группы: компенсация возмущений, порождаемых печью; снижение полученных возмущений с помощью улучшения эксплуатационных характеристик печи.

Первая группа включает в себя статические реактивные компенсаторы, синхронные компенсаторы и другие типы оборудования, которые параллельно подключают к печи; эти устройства срабатывают в момент возникновения возмущений для их компенсации.

Вторая группа включает в себя оборудование и методы, позволяющие снизить возмущения, порождаемые печью в самом источнике питания. Эта группа имеет важное значение, так как улучшает работу печи и электричекие параметры при ее эксплуатации. "Даниели" уже сконцентрировала свои усилия в этом направлении, разработав печи, имеющие пониженный ток корбткого замыкания и более стабильные эксплуатационные характеристики при той же подводимой к ванне мощности.

Печи с высоким полным сопротивлением

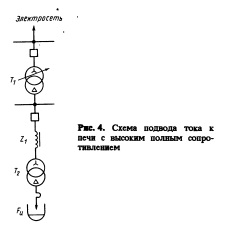

Для этих целей в последние годы дополнительный последовательный дроссель установили * на первичной обмотке печного трансформатора для управления длинными дугами, низким током на электродах и поддержания стабильной дуги (рис. 4). Схема с высоким полным сопротивлением позволяет осуществлять подвод большой мощности благодаря стабильным условиям горения дуги, достигаемым в результате динамичекой характеристики полного сопротивления и высокого напряжения зажигания дуги.

Схема с высоким полным сопротивлением подразумевает также низкий ток короткого замыкания и, таким образом, низкие электродинамические усилия на электроды, электро додержатели и подводящие кабели, т.е. меньший риск слома электродов и меньший механический износ. Низкие токи на вторичной обмотке понижают расход электродов и потери во вторичной цепи.

Известно, что изменения длины дуги вызывают токовые флуктуации как в низкочастотном (фликкерэффект), так и высокочастотном диапазонах (гармоники). Эксплуатация печи на длинных дугах и с высоким полным сопротивлением предпочтительней, так как относительное изменение длины меньше при длинной дуге, следовательно, и относительное изменение тока; для данного изменения длины дуги (напряжения на дуге) изменение по силе тока меньше в системе с высоким полным сопротивлением.

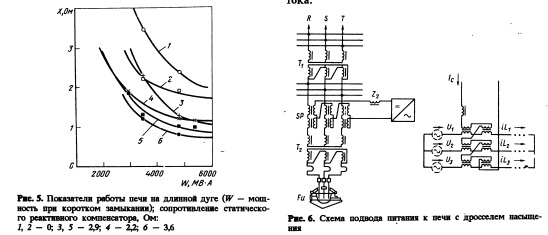

Таким образом, работа на длинной дуге позволяет иметь низкие колебания тока на электродах и, следовательно, низкий уровень возмущений в питающей сети. Это показано на рис. 5, сделанном в Управлении по электроснабжению Италии и основанном на измерениях фликкерэффекта на дуговой печи, расположенной в Северной Италии, и опубликованными в прошлом году. Эти измерения сделаны в случаях, когда нет последовательного реактивного сопротивления — статичный реактивный компенсатор (СРК) выключен: нет последовательного реактивного сопротивления СРК включен; X = 2,90 м (СРК выключен) и т.д. Можно заметить, что возмущения в сети понижаются, когда установлен последовательный стабилизатор.

Преимуществами при работе с высоким полным сопротивлением являются низкие раЬход электродов; электрические потери; высокая стабильность дуги; понижение возмущений в питающей сети; более низкие механические напряжения.

Дроссель насыщения

Для дальнейшего снижения воздействия печи на питающую сеть на "Даниели" изучили альтернативное решение, которое позволяет снизить возмущения в источнике, образующиеся при работе печи (рис. 6).

Дроссель насыщения обеспечивает снижение колебаний тока и реактивной мощности, что приводит к снижению электродинамических напряжений, главным образом, в печном трансформаторе и во вторичной цепи, ,а также уровня фликкерэффекта в питающей сети. Контроль за током печи и, как следствие, за другими электрическими параметрами печи улучшает ее эксплуатацию в результате снижения, а иногда и отсутствия необходимости в переключении ступеней трансформатора. Главная идея использования дросселя насыщения состоит в контроле за реактивным сопротивлением с целью ограничения колебаний тока.

Зажигание дуги и проплавление колодцев (Рх). Процесс зажигания дуги нестабилен и сопровождается рядом затуханий и повторных зажигании дуги, а также значительными механическими напряжениями и электрическими возмущениями.

Плавление на низкой мощности (Р2). Мощность на этой стадии часто ограничивается нестабильным ходом процесса изза обвалов шихты, вызывающих короткие замыкания и значительные возмущения в питающей сети.

Плавление при средней и максимальной мощности (Р3—Рл). На этой стадии дуга контактирует с жидкой сталью или погружена в пенистый шлак. Работа печи более стабильна.

Печь Данарк с дросселем насыщения работает с фиксированным переключателем ступеней напряжения трансформатора. Различные рабочие точки устанавливаются системой контроля процесса через регулятор электродов и преобразователь тока, подающий ток возбуждени на дроссель насыщения (рис.7).

Зажигание дуги (Q0). Для зажигания дуги рабочую точку устанавливают при низком токе на электроде (низкий ток возбуждения для дросселя насыщения) и низком напряжении (соответствующее положение на регуляторе электродов). В этом случае достигается мгновенное зажигание дуги при значительной стабильности. Режим работы печи стабильнее, чем для обычной печи.

Проплавление колодцев (0i). Сразу после зажигания дуги ток на дуге и длина дуги быстро возрастают до значений, применяемых на этой стадии, с целью получения соответствующей мощности во время проплавления колодцев. В течение этой операции ток на печи практически постоянен и шум значительно снижается.

Плавление при пониженной мощности (?>2). Рабочее положение устанавливается при высоком токе дуги и среднем значении напряжения на дуге. На этой стадии практически нет скачков по току на печи и на ток не влияют обвалы шихты.

Плавление при средней и максимальной мощности (QrQjQs) На этой стадии используют средние и максимальные значения мощности, дуга погружается в шихту или пенистый шлак. В случае короткого замыкания, например изза обвалов шихты, в обычной печи ток на электродах возрастает. В печи "Данарк* при тех же условиях ток на электродах остается практически постоянным.

Эксплуатация печи "Данарк? на заводе Ferriere Nord

Общие характеристики: диаметр печи 5500 мм; мощность трансформатора 33(+20%) MB*А; дроссель насыщения 75 MB*А; горелки 6x3 МВт; кислородная фурма 2500 нмУч; ин жекция углерода 8*25 кг/мин.

Технологические результаты: масса жидкой стали 80 т; температура стали на выпуске 1680 °С; продолжительность плавки от выпуска до выпуска 47 мин; время работы при включенной мощности 37 мин; производительность 102 т/ч.

Затраты (на 1т жидкой стали): электроэнергия 295 кВтч/т; электроды 1,4 кг/т; кислород, для фурм 21,1 нм3/т, топливо 7,6 нм3/т; кислород, для горелок 19,3 нм3/т; воздух для горелок 38 нм3/!; общий расход углерода 16,4 кг/т.

Снижение фликкерэффекта

После установки дросселя насыщения на заводе Ferriere Nord возмущения в питающей сети были снижены. На рис. 9 показан уровень фликкерэффекта дросселем насыщения и без него для упомянутого завода. В соответствии с первыми измерениями снижение уровня фликкерэффекта составило 30—35% по сравнению с обычными условиями.

Преимуществами технологии Данарк являются высокая производительность при низкой электрической мощности; печной трансформатор меньшей мощности, чем для обычной дуговой печи переменного тока при той же производительности; низкая электрическая мощность дает низкий уровень фликкерэффекта и сокращение затрат на электроэнергию; эффективный способ дожигания; надежное оборудование Данарк дает высокую отдачу (до 34 плавок в день).

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994