КОВШ - ПЕЧЬ - ОСНОВНАЯ СОСТАВЛЯЮЩАЯ НОВЫХ И РЕКОНСТРУИРУЕМЫХ СТАЛЕПЛАВИЛЬНЫХ И СТАЛЕЛИТЕЙНЫХ ЦЕХОВ

Использование комплексной внепечной обработки стали, предназначенной для изготовления крупных слитков или фасонных отливок позволяет предотвращать появление в изделиях флокенов, создавать условия, предотвращающие или сводящие до минимума вероятность образования в слитках шнуров внецентренной ликвации, регулировать состав и характер неметаллических включений', повышать литейно-технологические свойства стали (трещиноустойчивость, жидкотекучестьУ и улучшать экономические показатели производства. Основной составляющей комплекса оборудования должен быть агрегат ковш печь. Необходимо создание модульных агрегатов такого типа, состоящих из нескольких стендов, количество которых в каждом случае будет определяться конкретными требованиями производства.В будущем классические сталеплавильные агрегаты должны использоваться главным образом только для расплавления шихты. Основные операции, определяющие экономичность производства и качество выплавляемого металла, будут проводиться в реакторах, по конструкции похожих на ковши для разливки стали.

Главной продукцией сталеплавильных цехов машиностроительных заводов являются кузнечные слитки, в том числе и крупные, и различного рода фасонное литье.

Основные виды дефектов слитков, особенно крупных флокены, химическая и структурная неоднородность, шнуры внецентренной ликвации и крупные неметаллические включения. Преобладающими несовершенствами в фасонных отливках являются усадочные дефекты и различного рода трещины. Поэтому в цехах, выпускающих эту продукцию, к выбору методов внепечной обработки (ВО) следует подходить с точки зрения борьбы именно с этими дефектами.

Совместно с крупнейшими машиностроитель-ными заводами проводятся систематически работы по оптимизации технологии выплавки в различных сталеплавильных агрегатах стали для производства крупных слитков.

Установлено, что для получения из крупных слитков высококачественных изделий сталь, используемая для отливки слитков, должна отвечать следующим основным требованиям: должна быть нефлокеночувствительной; в стали должны быть созданы .условия для снижения химической и структурной неоднородности; неметаллические включения в стали должны быть в виде равномерно распределенных, мелкодисперсных, глобулярных, неде- формируемых оксисульфидов.

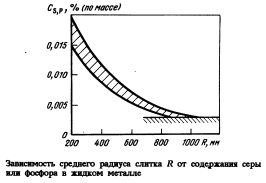

Известно, что первое требование удовлетворяется снижением содержания в стали водорода. Проведенные исследования показали, что второе требование удовлетворяется снижением до определенного уровня,' зависящего от размера слитка содержания в стали силь- ноликвирующих примесей: серы и фосфора,

примесей цветных металлов и до сотых долей процента элементов, способствующих их ликвации (см. рисунок). К последним относится в первую очередь кремний. Для получения желаемых оксисульфидных включений сталь должна быть модифицирована высокоактивными элементами (кальций, РЗМ).

Многолетняя практика показала, что удов-летворить указанные требования без применения специальных методов внепечной обработки, включающей вакуумирование, невозможно. Необходимо также учитывать, что в ряде случаев заводам требуется отливать слитки, по массе превышающие вместимость существующих в цехе сталеплавильных печей. Это требует наличия в цехе специального оборудования для длительного миксерования жидкой стали.

Для гарантированного отсутствия флокенов в крупных изделиях, изготавливаемых из слитков, содержание водорода в жидкой стали должно быть не более 1,0 ppm. Такое низкое содержание водорода не может надежно достигаться только за счет отливки слитка в вакуумной камере.

Необходимое содержание водорода достигается только при предварительном вакуумиро- вании нераскисленного металла в ковше под высокоокисленным шлаком и снижением в нем содержания водорода перед разливкой до 2,0 ррт. Интенсифицировать обезводорожива- ние можно, поэтому большое значение имеет угол раскрытия струи жидкого металла при вхождении ее в вакуумную камеру. Практика показывает, что для успешного протекания обезводороживания он не должен быть менее 30 °С. Величина угла раскрытия определяется степенью окисленности металла перед разливкой. При разрежении в вакуумной камере <1 гПа угол раскрытия 3060 ° имеет место при разливке стали с акивностью кислорода 4060 ррт.

Значительно более сложной технологической задачей является борьба с образующимися в крупных слитках шнурами внецентренной ликвации. Разработанный и применяемый на сегодняшний день комплекс мероприятий не* позволяет полностью устранить их в слитках массой более 70 т. Однако применением ряда технологических мероприятий добиться существенного уменьшения их размеров возможно. Одним из главных условий, обеспечивающих это, является снижение содержания в стали серы и фосфора до уровня ниже 0,005 % и глубокое раскисление без применения обычных раскислителей. Снижение содержания фосфора до указанных значений трудная, но традиционная задача. Более сложной является проблема удаления серы из-за требования к низкому содержанию в стали элементов- раскислителей. Поэтому десульфурация должна проводиться с использованием специальной технологии внепечной обработки. Она заключается в наведении большого количества специального десульфурирующего шлака с высокой серопоглотительной способностью, раскисления шлака только алюминиевым порошком со снижением активности кислорода в металле до 4060 ррт с последующим тщательным пере-мешиванием металла со шлаком, обеспечивающим эмульгирование последнего в металле.

Несмотря на столь низкое содержание кислорода и серы сульфидные и оксисульфидные включения в осевой зоне крупных слитков присутствуют в виде больших (>100 мк) сложных гетерогенных включений, основной составляющей которых являются марганцево- хромо-силикатные шпинели и отдельные или цепочкообразные сульфиды марганца. Расчеты показывают, что при содержании в стали серы <0,005 %, кислорода 4060 ррт модифицирование кальцием должно привести к глобуляри- зации оксисульфидов. Практика обработки жидкого металла в ковше после вакуумирования кальциевой проволокой подтверждает это и действительно позволяет получить желаемые включения. После такой обработки основной массой включений являются мелкодисперсные (до 20 мк) глобулярные частицы, представляющие собой кальциевые алюмосиликаты в оболочке сульфида марганца. Размер включений после обработки кальцием уменьшается в 34 раза; распределение их становится равномерным.

Необходимо также иметь в виду, что для производства слитков массой более 200 т в цехе должны быть либо несколько крупнотоннажных плавильных печей, либо агрегаты ВО, позволяющие миксеровать жидкую сталь в течение нескольких часов, гарантируя при этом сохранение ее высокого качества и получение необходимой для разливки температуры.

Таким образом, выплавка стали для производства высококачественных крупных слитков не может быть проведена без внепечной обработки, которая должна обеспечивать снижение содержания в стали водорода до lppm, серы ниже 0,005%, контроль и корректировку окисленности металла в процессе обработки, модифицирование образующихся неметаллических включений, а в некоторых случаях и миксерование жидкого металла. Для выполнения этих требований необходим комплекс оборудования для внепечной обработки, главным в котором должен быть агрегат типа ковш печь с подогревом, вакуумированием, индук-ционным перемешиванием металла, продувкой аргоном и скачиванием шлака. В комплекс оборудования должна также входить машина j- для введения в металл порошковой проволоки.

К качеству стали, используемой для изго-товления фасонного литья, предъявляются не-сколько иные требования. Технология выплавки должна быть направлена на оптимизацию температурного режима разливки, повышение литейно-технологических свойств, главным образом, трещиноустойчивости и жидкотекуче- сти, а также снижение металлозатрат.

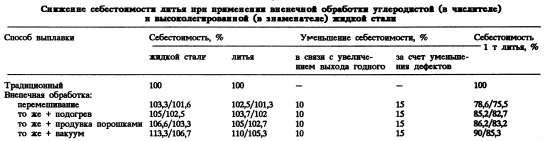

Внепечная обработка стали для фасонного литья позволяет повысить трещиноустойчи- вость и жидкотекучесть конструкционных сталей на 50-70% и снизить температуру разливки на 30-40 °С. Все это приводит к уменьшению общего объема дефектов, повышению выхода годного за счет уменьшения объема прибылей, а следовательно, к улучшению экономических показателей работы цеха (см. таблицу).

Однако, учитывая, что большое количество литейных цехов оборудовано плавильными печами малой вместимости и в этом случае велики потери температуры металла при ВО, повторный подогрев стали после ВО особенно целесообразен. Поэтому оптимальным агрегатом для ВО и в литейных цехах является также агрегат ковш печь.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994